ОСНОВЫ АГЛОМЕРАЦИИ. ЖЕЛЕЗНЫХ РУД

Увлажнение шихты

Для правильного представления о сущности физических изменений, происходящих при увлажнении горных пород и составляющих их минералов, необходимо исходить из общепризнанного в настоящее время различия свойств іводьі, входящей з соприкосновение с горной породой. Наиболее широкое освещение это различие свойств воды получило в работах по гидротехнике и почвоведению.

Для изучения влияния увлажнения на изменение свойств агломерационной шихты рекомендуется классификация форм воды, предложенная известным почвоведом А. Ф. Лебедевым [35].

По классификации А. Ф. Лебедева различают следующие формы воды, составляющие в сумме общую влажность горной породы:

1. Парообразная вода, обладающая всеми свойствами газа, занимающая свободные поры и пустоты в породе.

2. Гигроскопическая, или поверхностная вода, адсорбируемая в виде водяного пара поверхностью породы.

3. Пленочная вода, удерживаемая молекулярными силами сцепления между частицами породы и водой. Отделение пленочной воды от породы может быть осуществлено центрифугированием или термическим путем. Пленочная вода не подчиняется силам тяжести и не передает гидростатического давления. Передвигается как жидкость с частиц с большой толщиной пленки к частицам с меньшей толщиной. Не замерзает при — 1,5° С.

4. Гравитационная вода, занимающая поры между частицами, окруженными водной пленкой. Передвигается под влиянием силы тяжести, передает гидростатическое давление. К этой же категории относится и капиллярная вода.

Помимо приведенной качественной классификации виде® воды, А. Ф. Лебедевым введены следующие понятия и определения, относящиеся к представлениям о гигроскопичности пород.

Максимальная гигроскопичность породы отвечает влажности, при которой все частицы ее окружены сплошным ионо - молекулярным слоем воды.

Максимальная молекулярная влажность отвечает влажности, при которой все частицы породы окружены многомолекулярным слоем воды, толщина которого определяется молекулярными силами, действующими на разделе фаз порода — вода.

Капиллярная влагоемкость отвечает заполнению водою всех капилляров породы.

Полная влагоемкость отвечает заполнению водою всех вообще пустот и капилляров, содержащихся в породе.

Влажность и объемный вес руд. Увлажнение мелких и тонких руд сопровождается изменением их объемного веса. Объем руды увеличивается до достижения какой-то критической влажности, переход через которую сопровождается уплотнением частиц руды и уменьшением объема. Свойство руд изменяться в объеме в зависимости от влажности, имеет большое значение для агломерации и широко используется при подготовке шихты к спеканию.

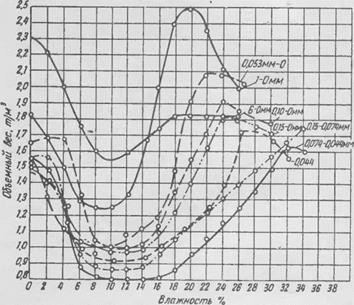

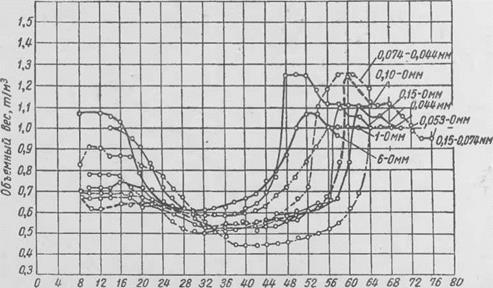

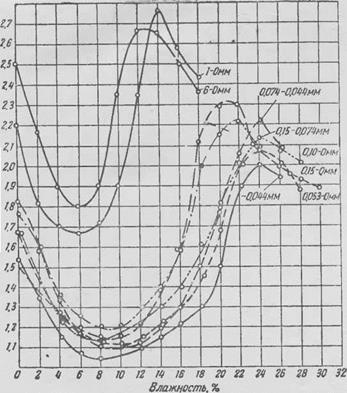

Исследование изменений объемных весов трех типичных разновидностей руд при различной их крупности было проведено в институте «Механобр» в 1948 г. Исследовали руды следующих классов крупности, мм: 6—0; 1—0; 0,15—0; 0,10—0;

0, 053—0; 0.074—0; 0,044—0, а также отдельные фракции, мм: 0,15—0,10; 0,15—0,076; 0,074—0,044 и минус 0,044.

На основе результатов исследований построены кривые, представленные на рис. 32, 33, 34.

Характерным отличием кривых является наличие отчетливо выраженных максимума и минимума, отвечающих наибольшему и наименьшему значению объемного веса материалов в зависимости от степени увлажнения. Следует отметить, что точкам, отвечающим наименьшему объемному весу, т. е. наиболее рыхлому состоянию материала для всех крупностей, соответствует примерно одна и та же влажность, причем для кристаллических магнетитавой и гематитовой руд эти точки более отчетливо выражены, чем для аморфной керченской руды.

Для влажного материала крупностью 6—0 и 1—0 мм (см. табл. 14) разница в объемных весах несколько сглаживается, увеличиваясь пропорционально степени измельчения руды.

В табл. 14 приводятся цифры для руд с влажностью, отвечающей наименьшему их объемному весу.

|

|

|

|

|

Изменение наименьших значений объемных весов влажных руд разных классов

|

Таблица 14

|

Объемный вес тонкоизмельченных (0,15 мм и ниже) руд значительно меньше по сравнению с объемным весом руд крупностью 6—0 мм. Эта разница для сухого материала приведена в табл. 15.

|

Таблица 15 Изменение объемного веса сухих руд при измельчении

|

Как видно из табл. 14, снижение крупности руды с 6—0 до

I— 0 мм приводит к уменьшению объемного веса для плотно - кристаллических руд на 11,2 и 33,2%, а для рыхлого бурого железняка на 6,5%.

С переходом к тонкому измельчению (—0,15 мм) все три категории руд дают уменьшение объемного веса от 28 до 39%. Указанное обстоятельство оказывает существенное влияние на условия спекания тонкоизмельченных материалов. В формулу

подсчета производительности агломерационных машин объемный вес спекаемого материала входит в качестве одного из сомножителей, поэтому уменьшение объемного веса шихты снизит пропорционально и производительность агломерационной машины, если не будет обеспечено соответствующее повышение вертикальной скорости спекания.

Изменение объемного веса руд с повышением степени измельчения и увлажнением можно подсчитать по формуле

где Pi — объемный вес руды в сухом состоянии;

Р —объемный ззес руды во влажном состоянии;

W —-нор озность слоя.

Вычисленная по этой формуле порозность для трех разновидностей вышеупомянутых руд различной крупности при влажности, обеспечивающей наименьшей объемный вес, приводится в табл. 16.

Данные таблицы показывают, что для керченских бурых железняков имеет место резкое уменьшение рыхлости загрузки с повышением степени измельчения руды, в то время как для мапнетитовых руд и красных железняков это изменение незначительно.

Водные свойства руд и концентратов определяют их отношение к процессу окомкования — одному из важнейших процессов подготовки шихты гк спеканию.

Исследование процесса окомкования руд. Процесс укрупнения мелких частиц протекает по мере увлажнения руды с последовательно возрастающей активностью, достигая наибольшей скорости при так называемой «оптимальной влажности». Скорость окомкования и качество комков (форма, размер, прочность), помимо увлажнения, зависят также от внешнего воздействия механизма, в котором происходит смешивание руды с водой.

Явление окомкования руд под действием влаги с одновременным механическим воздействием получает практическое значение в пределах между' капиллярной и полной влагоемкостью руды. Очевидно, что чем больше этот, интервал, тем больше возможностей управлять процессом окомкования шихты при ее увлажнении.

Окомкование рудных частиц заметно начинает проявляться по достижении полной молекулярной влагоемкости и приобретает необходимое развитие в стадии капиллярной и полной влагоемкости.

Исследование, проведенное с рудами различной крупности и химико-минералогического состава, показало, что для тонко-

|

Таблица 16 Влажность, объемный вес и наибольшая порозность руды

|

измельченных руд капиллярная и полная влагоемкость совпадают [36].

Капиллярная влагоемкость определялась по методу капиллярного насыщения водой колонок руды. Для этого руду загружали в патрон диаметром 40 мм и высотой 120 мм с сетчатым дном, покрытым кружком фильтровальной бумаги.

Патроны устанавливали на несколько слоев фильтровальной бумаги, лежащей на дне противня, наполненного водой, так что края патрона на 2—3 см погружались в воду. Для предотвращения испарения воды из патрона последний закрывали сверху фарфоровой крышкой. Патрон через каждые двое суток взвешивали, а по достижении постоянного веса определяли количество поглощенной влаги по разности веса патрона с рудой до и после насыщения.

К весу поглощенной воды добавлялся еще вес исходной гигроскопической влаги руды. Вычисленная таким образом влага представляла собою капиллярную влагу руды, выраженную в весовых процентах.

Объемную влагоемкость вычисляли делением веса поглощенной воды на объем патрона.

Для определения полной влагоемкости патрон с рудой погружали в воду до полного насыщения, что проверялось достижением постоянного веса патрона. Количество поглощенной воды давало величину полной влагоемкости руды.

Полную молекулярную влагоемкость определяли компенсационным методом.

Проведенные опыты показали, что капиллярная влагоемкость повышается с уменьшением размера зерен (табл. 17). Наименьшая молекулярная влагоемкость оказалась у руд с ярко выраженной кристаллической структурой (пудожгорская руда) и наибольшая у руды, имеющей в своем составе значительное количество глинистых примесей (керченская руда).

Разницу количественного поглощения капиллярной влаги следует искать в различном проявлении капиллярных сил, которые, по-видимому, будут больше у руд, обладающих большей капиллярной влагоемкостью.

Капиллярные силы обусловлены поверхностным натяжением воды. Величина капиллярного давления пропорциональна поверхностному натяжению и обратно пропорциональна радиусу капилляра и плотности жидкости.

Капиллярное давление в руде можно определять, пользуясь прибором, изображенным на рис. 35.

В табл. 18 приводятся данные по определению капиллярного давления в рудах разной крупности и колошниковой пыли.

Данные табл. 18 показывают, что в тонкоизмельченных рудах капиллярное давление больше, чем в крупнозернистых.

Молекулярная, капиллярная и полная нлаггимкость

трех типовых руд и колошниковой пыли

|

Таблица 17

|

Капиллярное давление при увлажнении различных руд

и колошниковой пыли

|

Таблица 18

|

Соответственно этому и прочность образовавшихся комков из тонкоизмельченных руд и концентратов должна быть выше, что и подтверждается практикой.

Знание абсолютного значения капиллярного давления еще недостаточно, чтобы судить о склонности руды к окомкованию. Например, капиллярное давление керченской руды меньше, чем пудожгорской и криворожской, однако склонность к окомкава - нию и прочность связи комков у керченской руды выше, чем у пудожгорской и криворожской руд. Очевидно, кроме капиллярных сил, на интенсивность и прочность связи частиц оказывают влияние и другие факторы, изучение которых требует разработки специальной методики.

Наблюдение за формированием комков при увлажнении руд показывает, что благодаря капиллярным силам вода распределяется более или менее равномерно на значительном расстоянии от точки, в которую упала капля. Радиус распределения, по-видимому, зависит от капиллярного дав ления руды. Частицы руды, поглощая воду, соединяются в комки, увеличивающиеся з размерах по мере возрастания влажности. Последовательный рост комков позволяет подучать их различной крупности, что регулируется количест вом воды и продолжительностью окомкования.

Наблюдение за формированием комков при увлажнении руд показывает, что благодаря капиллярным силам вода распределяется более или менее равномерно на значительном расстоянии от точки, в которую упала капля. Радиус распределения, по-видимому, зависит от капиллярного дав ления руды. Частицы руды, поглощая воду, соединяются в комки, увеличивающиеся з размерах по мере возрастания влажности. Последовательный рост комков позволяет подучать их различной крупности, что регулируется количест вом воды и продолжительностью окомкования.

![]() Равномерное распределение материала, казалось бы, должно было сопровождаться образованием комков одинаковых размеров при наличии достаточного времени для распределения. Практически же размер комков различный вследствие того, что в центрах увлажнения имеется неодинаковый избыток воды, способствующий образованию комков различной крупности. Эти комки сохраняют свой размер даже после выравнивания влажности всей смеси. Избыточная влажность появляется также в процессе формирования комков под влиянием внешних воздействий, уплотняющих комок в результате более компактного распределения в нем отдельных частиц. Благодаря этому зарождение новых центров комков и рост их происходят даже на значительном удалении

Равномерное распределение материала, казалось бы, должно было сопровождаться образованием комков одинаковых размеров при наличии достаточного времени для распределения. Практически же размер комков различный вследствие того, что в центрах увлажнения имеется неодинаковый избыток воды, способствующий образованию комков различной крупности. Эти комки сохраняют свой размер даже после выравнивания влажности всей смеси. Избыточная влажность появляется также в процессе формирования комков под влиянием внешних воздействий, уплотняющих комок в результате более компактного распределения в нем отдельных частиц. Благодаря этому зарождение новых центров комков и рост их происходят даже на значительном удалении

от мест увлажнения. Понятно, что ближе к месту увлажнения процессы зарождения новых центров и рост [комков протекают интенсивнее, чем в отдаленных участках. Способность рудных частиц к перемещению относительно друг друга под влиянием внешних воздействий, т. е. относительная «подвижность», или мобильность, частиц, и связанная с этим «переукладка» их зависят, по-видимому, от специфических природных свойств руды, которые следует учитывать при выборе конструкции оком - кователя и способа увлажнения.

Интенсивность и качество окомкования, помимо природных свойств руд, в значительной степени зависят от способа увлажнения и условий перемешивания руды с водой. Так как центром зарождения комка является капля воды, введенная в руду или образовавшаяся в процессе перераспределения и более компактной укладки частиц материала /в уже сформировавшемся комке с освобождением части влаги, то важно создать наибольшее число центров. Это достигается посредством распыления воды и динамических воздействий смесительного аппарата. Струйная подача воды, как это имеет место в существующих смесительных барабанах, не удовлетворяет этим условиям, в особенности при работе на тонкоизмельченных концентратах. Струйное увлажнение посредством перфорированной трубки, расположенной в центре барабана параллельно его геометрической оси, сопровождается сильным переувлажнением в зоне действия брызгал. Для получения равномерной влажности в этом случае требуется большая длина барабана. Последний участок на пути шихты в барабане должен служить только для окомкования. Вода на него не должна подводиться во избежание переувлажнения и размыва уже сформировавшихся комков.

Увлажнять шихту целесообразно также паром, так как в этом случае достигается массовое одновременное зарождение центров комков и вместе с тем происходит подогрев шихты, который повышает, производительность агломерационной машины.

Окомкование в отдельности руд и концентратов — более простой процесс, чем окомкование шихт, содержащих различные количества отличающихся по крупности и физико-химическим свойствам главнейших компонентов: коксика, возврата, известняка. Очевидно, и стойкость комков так же будет иной.

Исследование этого вопроса было проведено на концентрате из криворожских кварцитов с содержанием 60% Fe и 12% Si02 крупностью:

Фракции

мм. +1,65 1,65—0,59 0,59—0,32 0,32—0,15 0,15—0,044 —0,044

Выход, % — 0,2 0,8 5,5 27,7 65,8

Окомкование концентрата при оптимальной (влажности производили в барабане длиной 980 мм, диаметром 500 мм при 50 об/мин, изменяя продолжительность процесса окомкования. Полученные результаты приведены в табл. 19.

|

Таблица 19 Результаты окомкования концентрата

|

Лучший гранулометрический состав соответствует четырехминутному пребыванию концентрата в барабане.

Влияние добавок возврата на окомкование концентрата показано в табл. 20.

|

Таблица 20 Влияние добавок возврата на окомкование концентрата

|

Добавка возврата улучшает процесс окомкования, что видно из сопоставления цифр табл. 19 и 20. При дозировке возврата 20% и выше уменьшается выход крупных фракций 6—3 мм и повышается выход фракций средних размеров — от 3 до 0,59 мм.

8 А. М. Парфенов

Влияние па окомкование концентрата добавок различных количеств коксика и известняка показано соответственно в табл. 21 и 22.

|

Таблица 21 Влияние добавок ьоксика на окомковаиие концентрата

Та блица 22 |

|

Влияние на окомкование концентрата добавок известняка различной крупности

|

Как следует из табл. 21, добавка небольшого количества коксика не отражается на процессе окомкования концентрата, но при добавке свыше 7% является серьезной помехой образованию прочных комков. При добавках 8 и 9% коксика комки легко рассыпаются и имеют неровную внешнюю поверхность.

Дуализируя табл. 22, можно сделать заключение, что добавка известняка не ухудшает процесса окомкования.

Прочность комков, проверявшаяся просасыванием холодного и горячего воздуха при вакууме 900 —950 мм вод. ст.. оказалась пониженной при добавках коксика, а для концентратов без добавок и с добавками известняка она практически одинакова.

Для окомкования шихты, помимо нескольких существующих конструкций барабанов окомкователей, в последнее время предложен тарельчатый окомкователь, называемый также чаше - зым или дисковым окомкэвателем. Принцип действия нового аппарата тот же, что и у барабана, т. е. последовательное накатывание мелких частиц шихты на увлажненные центры комков в процессе перемещения их по плоскости окомкователя. Процесс окатывания и уплотнения комков в новом аппарате протекает вполне удовлетворительно, однако производительность его мала.

В результате смешивания и окомкования шихта находится в разрыхленном состоянии, в чем легко убедиться измерением ее объемного веса. Это состояние весьма ценно для агломерации, но оно легко может быть потеряно при загрузке шихты па спекательную машину, если не будут приняты меры к предотвращению уплотнения шихты и разрушения составляющих ее комков. В основном это достигается путем снижения высоты между окомкователем и колосниковой решеткой спекательной машины (что часто проектировщиками фабрик не выполняется) и блокировкой скорости движения спекательной машины с механизмом, загружающим шихту на колосниковую решетку машины.

Снижением высоты падения шихты уменьшается опасность уплотнения ее, а автоблокировка питания и скорости движения машины предотвращает скопление шихты перед выравнивающим щитком и тем самым исключает уплотнение шихты. Вопросу загрузки-укладки шихты на спекательные машины в последнее время уделяется большое внимание; в связи с этим появились новые конструкции машин для рыхлой, равномерной укладки шихты.