Сосуды и аппараты. Технические требования

Днища полушаровые.

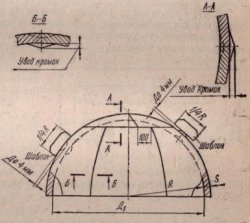

3.4.10. Отклонение внутреннего диаметра DB (рис. 44) полушарового днища определяется, исходя из условий допускаемого смещения кромок при сборке днища с корпусом. Овальность днища должна быть не более 1% от диаметра, но не более 20 мм для днищ диаметром свыше 2000 мм.

Рисунок 44

При изготовлении полушаро-вых днищ совместный увод кромок (угловатость) допускается 0,1 S + 3 мм, но не более 5 мм. Угловатость должна измеряться шаблоном длиной по дуге, равной 1/3 радиуса днища. Контроль формы готового умница производится шаблоном длиной не менее 1/3 радиуса. Допускаемый зазор между шаблоном и сферической поверхностью должен быть:

- ± 5 мм — для днищ диаметром до 5000 мм;

- ± 8 мм — для днищ диаметром более 5000 мм.

Днища конические.

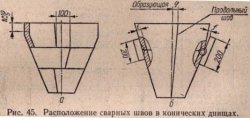

3.4.11. При изготовлении днища из сварной заготовки (карты) продольные замыкающие швы должны располагаться по образующей конуса, кольцевые швы — параллельно основанию конуса. Продольные швы смежных поясов должны быть смещены относительно друг друга на величину не менее 100 мм (рис. 45,а).

Рисунок 45

Отклонение угла < р продольного шва (рис. 45, б) от образующей конуса допускаетcя не более 15 мм на 1 м высоты днища.

У сосудов и аппаратов, работающих под давлением до 0,7 кгс/см², продольные вы смежных поясов допускается не смещать, если продольные или кольцевые швы выполняются автоматической сваркой и производится 100%-ное рентгенопросвечивание мест пересечения швов.

Примечание. При изготовлении днищ из сварных заготовок (карт) допускается продольные и кольцевые швы, выполняемые до гибки конуса, располагать не параллельно образующей и основанию конуса.

3.4.12. Совместный увод кромок (угловатость f) в кольцевых и продольных швах или отклонение от прямолинейности образующей в местах соединения конусов отдельных поясов не должны превышать 0,1 S + 3 мм, но не более 5 мм для днищ диаметром до 2000 мм; 0,1 S + 3 мм, но не более 7 мм — для днищ диаметром свыше 2000 мм (рис. 45, б).

Фланцы, штуцеры, люки и узлы с приваренными фланцами.

3.5.1. Поверхности фланцев должны быть гладкими, без раковин, трещин, заусенцев и других дефектов, снижающих надежность фланцевого соединения.

Шероховатость уплотнительной поверхности должна соответствовать требованиям приведенным в стандартах на фланцы. Острые кромки на фланцах не допускаются.

3.5.2. Поверхность фланцев под гайки должна быть параллельна торцовой поверхности. Допускаемая непараллельность — 0,1 мм в габаритах гайки.

3.5.3. Смешение осей отверстий во фланцах от номинального расположения не должно превышать допускаемого по ГОСТ 1234-67*

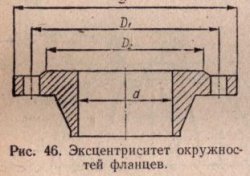

3.5.4. Эксцентриситет окружностей диаметрами D, D2 (рис. 46) по отношению к окружности диаметром для всех типов фланцев не должен превышать: 2 мм — для Dy < 1000 мм; 3 мм — для Dy > 1000 мм.

Рисунок 46

Предельное отклонение от плоскостности и прямолинейности уплотнительной поверхности фланца должно соответствовать приведенным в стандартах на фланцы.

3.5.5. Допускается изготовление плоских фланцев сварными из нескольких частей при условии выполнения сварных швов фланцев с полным проваром по всему сечению фланца с полным проваром по всему сечению фланца.

При 100%-ном контроле качества сварного шва во фланцах и отсутствии дефектов допускается располагать отверстия на сварных швах при любом виде сварки.

3.5.6. Сварные швы фланцев должны быть подвергнуты контролю в соответствии с требованиями разд. 3.12.

Методы контроля сварных швов фланцев, выполненных электрошлаковой сваркой, устанавливаются заводом-изготовителем.

3.5.7. При сборке плоских фланцев с патрубками необходимо обеспечивать равномерный кольцевой зазор между патрубком и фланцем.

Зазоры на сторону между наружной поверхностью обечайки (патрубком) и внутренней расточкой плоского фланца не должны превышать 2,5 мм.

3.5.8. Приварка фланцев к патрубку, последующая термообработка и механичская обработка штуцеров производится в соответствии с требованиями технической документации.

3.5.9. Требования к продольным швам патрубков аналогичны требованиям, являемым к продольным швам обечаек.

3.5.10. При приварке фланцев к патрубкам (обечайкам) необходимо обеспечить перпендикулярность оси патрубка к торцевой поверхности фланца.

Отклонение от перпендикулярности торца, А допускается 1 мм на 100 мм наружного диаметра фланца, но не более 3 мм (рис. 47). Внутреннее смещение кромок вследствие неточности сборки и разной толщины элементов (рис. 47, а, в) не должно превышать 2 мм. Несоосность между патрубком и фланцем (рис. 47, б) не должна превышать 2,5 мм. 3.5.11. Патрубки штуцеров сосудов и аппаратов из двухслойной стали должны изготовляться из двухслойной стали той же марки или того же класса (свальцованными из листов, штампованными из полукорыт) или с коррозионностойкой наплавкой Внутренней поверхности с толщиной слоя, указанной в п. 3.5.12. Допускается вместо наплавки применение облицовочных гильз.

Рисунок 47

В корпусах аппаратов из двухслойной стали с основным слоем из углеродистой марганцовокремнистой стали и с легированным слоем из хромистой коррозионно-стойкой стали или хромоникелевой аустенитной стали допускается установка штуцеров до Dу = 100 мм из хромоникелевой аустенитной стали, если рабочая температура не превышает 400 °С.

Примечание. Применение патрубков больших размеров из хромоникелевой ауснитной стали регламентируется головным институтом отрасли.

3.5.12. Для сосудов и аппаратов из двухслойной стали фланцы изготовляются из основного слоя (или из стали этого же класса) двухслойной стали с защитой уплотнительной и внутренней поверхностей фланца от коррозии наплавкой. Толщина пиленного слоя после механической обработки должна быть не менее 4 мм, а при наличии требований по межкристаллитной коррозии — не менее 6 мм.

Допускается защита уплотнительной и внутренней поверхностей фланцев облицовкой из хромоникелевой аустенитной стали, если это предусматривается проектом.

Толщина облицовки должна быть не менее 3 мм. Допускается для штуцеров, патрубки которых изготовлены в соответствии с требованиями п. 3.5.11 из хромоникелевой устенитной стали, применять фланцы из той же стали, если это предусмотрено в чертежах.

Примечание. Применение фланцев из хромоникелевой коррозионностойкой стали на металлических патрубках штуцеров регламентируется головным институтом отрасли.

При защите внутренней поверхности штуцеров фланцев гильзами и уплотнительной поверхности фланцев облицовкой необходимо сверлить контрольные отверстия диаметром 5 мм с выходом под резьбу М 10 по ГОСТ 9150-59*, чтобы можно было убгдиться в герметичности швов облицовки.

3.5.13. Испытание фланцев (штуцеров) на герметичность производится совместно с изделием в соответствии с указаниями чертежей.

Установка штуцеров, люков и муфт.

3.6.1. На продольных швах корпусов сосудов и аппаратов, в виде исключения, разрешается установка муфт и штуцеров диаметром не более 150 мм при расстоянии между их центрами не менее двух диаметров отверстия.

На кольцевых швах корпуса разрешается установка муфт, штуцеров и люков с укреплением отверстий в соответствии с расчетом.

3.6.2. При расположении нескольких отверстий на продольном и кольцевом швах расстояния между центрами соседних отверстий должны приниматься с обеспечением необходимой прочности в соответствии с действующими нормами и расчетом.

3.6.3. На меридиональных и кольцевых швах эллиптических и полушаровых днищ допускается установка штуцеров и люков с укреплением на основе расчета.

Расположение отверстий на сварных швах, не проходящих через центр днища, не допускается.

3.6.4. При приварке к корпусу или днищу укрепляющих колец, муфт, штуцеров, люков расстояние между краем шва сосуда и краем шва приварки детали принимается в соответствии с требованиями п.3.10.5.

До перекрытия продольных и кольцевых швов корпуса и швов днищ укрепляющими кольцами перекрываемые участки сварных швов должны быть зачищены заподлицо с наружной поверхностью корпуса или днища, просвечены на всей длине, при этом результаты просвечивания должны быть удовлетворительными.

3.6.5. Укрепляющие кольца должны плотно прилегать к наружной поверхности корпуса. Допускается изготовление укрепляющих колец из двух частей, при этом сварной шов кольца должен быть расположен под углом не менее 45° к продольной оси аппарата и проварен на полную толщину кольца.

3.6.6. В каждом укрепляющем кольце или каждой половине кольца должно быть одно контрольное отверстие с резьбой М10 по

3.6.7. При установке штуцеров и люков из двухслойной стали на сосуды и аппараты должна быть обеспечена защита торцов патрубков штуцеров, а также швов приварки штуцеров к корпусу от корродирующего действия среды.

Защита от коррозии осуществляется наплавкой электродами соответствующего типа (табл. 15 и 16), толщина должна соответствовать требованиям п.

3.6.8. При установке штуцеров и люков:

а) отклонения осей штуцеров и люков от номинальных размеров не должны превышать ± 10 мм;

б) отклонения диаметров отверстий под штуцеры и люки должны быть в пределах зазоров, допускаемых для сварных соединений по государственным стандартам;

в) оси отверстий для болтов и шпилек фланцев не должны совпадать с главными осями сосудов и аппаратов и должны располагаться симметрично относительно этих осей (отклонение в пределах ± 5°);

г) отклонение по высоте (вылету) штуцеров ±5 мм.

Змеевики.

3.7.1. При изготовлении змеевиков должны выполняться следующие требования:

а) расстояние между сварными стыками в змеевиках спирального, винтового и других типов устанавливается чертежом и должно быть не менее 4 м; длина замыкающей трубы должна быть не менее 500 мм. Допускается при горячей гибке труб с наполнителем не более одного сварного стыка на каждом витке при условии, что расстояние между сварными стыками будет не менее 2 м;

б) в змеевиках с приварными двойниками (колена двойные) на прямых участках труб длиной до 6 м сварные Стыки не допускаются, за исключением швов приварки двойников, а для прямых участков длиной свыше 6 м допускается один сварной стык, если это предусмотрено в чертежах.

3.7.2. Для сварки стыков труб могут применяться все виды сварки, принятые на

3.7.3. Грат снаружи (при контактной сварке) и внутри трубы должен удаляться методом, принятым на

3.7.4. Концы труб, подлежащие контактной сварке, должны быть очищены снаружи и внутри от грязи, масла, заусенцев. Исправление дефектов контактной сварки, но допускается. Дефектные стыки должны быть вырезаны. В местах вырезки допускается вставка отрезка трубы длиной не менее 200 мм.

3.7.5. На каждый крайний сварной стык, независимо от Способа сварки, наносится клеймо, позволяющее установить фамилию сварщика, выполнявшего эту работу.

Место клеймения должно располагаться на основном металле на расстоянии не более 100 мм от стыка.

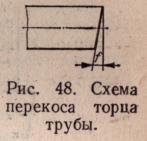

3.7.6. Неперпендикулярность торца трубы Л относительно ОСИ трубы диаметром до 100 мм не должна превышать 0,4 мм для контактной сварки и 0,6 мм — для газовой и электродуговой сварки (рис. 48). Для труб диаметром более 100 мм величина допустимой неперпендикулярности торной труб принимается по нормам

Рисунок 48

3.7.7. Разность толщин стенок стыкуемых труб не должна превышать 15% толщины стенки более тонкой трубы, а при контактной сварке — 6%.

3.7.8. При подгонке концов труб из углеродистой стали допускается холодная раздача концов труб не более чем на 3% от внутреннего диаметра трубы при наружном диаметре до 83 мм и толщине стенки не более 6 мм.

3.7.9. Овальность в местах гиба труб и сужение внутреннего диаметра трубы в местах сварных швов должны проверяться пропусканием контрольного шара и.не должны превышать величин, указанных в табл. 27.

Диаметр контрольного шара при радиусе гиба R ≤ 3,5 dH должен быть равен 0,86 dB, а при радиусе гиба R > 3,5 dH — 0,9 dB, где dB — номинальный внутренний i диаметр трубы; dH — наружный диаметр трубы.

В трубах без гибов сужение внутреннего диаметра в местах сварных стыков должно проверяться контрольным шаром диаметром 0,9 dB. Это требование не распространяется на стыки труб с подкладными остающимися кольцами.

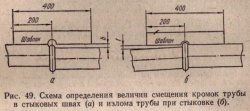

3.7.10. Смещение кромок труб в стыковых швах (рис. 49, а) должно определяться шаблоном и не должно превышать норм, приведенных в табл. 28.

Непрямолинейность трубы не должна превышать 1 мм на расстоянии 200 мм от сварного стыка (рис. 49, б).

Рисунок 49

Таблица 28

| Номинальная толщина S, мм | До 3 | 3…6 | 6…10 | 10…20 | Более 20 |

|---|---|---|---|---|---|

| Наружное смещение B, мм | 0,2 s | 0,1 s + 0,3 | 0,15 s | 0,05 s + 1 | 0,1 s, но не более 3 |

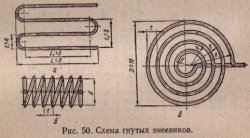

3.7.11. При изготовлении гнутых змеевиков предельные отклонения размеров должны быть следующие (рис. 50, а):

± 6 мм — для L;

± 5 мм — для L1 и t2;

± 4 мм — для Л;

± 10 мм — для D.

Рисунок 50

Предельные отклонения радиуса R, диаметра d и шага t (рис. 50, б, в) устанавливаются в рабочих чертежах.

Примечание. При длине L1 или L более 6 м допуск увеличивается на 1 мм на каждый метр длины, но не более 10 мм на всю длину.

3.7.12. До установки на месте змеевики должны подвергаться гидравлическому испытанию давлением, указанным в рабочих чертежах. При испытании не должно обнаруживаться признаков течи или потения.

3.7.13. Термообработка змеевиков и их гнутых элементов, если она не оговорена в техническом проекте, производится в соответствии с технологией, принятой на заводе-изготовителе.