Сосуды и аппараты. Технические требования

Фитинги (двойники, колена двойные и угольники).

3.8.1. Фитинги, изготовляемые из труб, должны удовлетворять требованиям ГОСТ 9842-61** и ГОСТ 11681-65. Фитинги, изготовляемые штамповкой из листовой стали, должны удовлетворять следующим требованиям:

а) трещины, надрывы, волосовины и другие дефекты металла, а также гофры и выпучины не допускаются;

б) сварные швы фитингов должны удовлетворять требованиям настоящего стандарта, иметь полный провар и быть зачищены от грата снаружи и изнутри, подвергаться 100% -ному рентгенопросвечиванию или ультразвуковой дефектоскопии.

3.8.2. В чертежах на штампованные фитинги должна быть указана минимально допустимая толщина стенки в месте наибольшей вытяжки.

Общие требования к сварке.

3.9.1. При производстве сварочных работ и контроле сварных соединений необходимо определить группу сосудов и аппаратов согласно табл. 29.

Таблица 29

| Группа сосудов и аппаратов | Назначение сосудов и аппаратов |

|---|---|

| 1а 1б |

Для обработки, хранения и транспортирования взрывоопасных продуктов и сильнодействующих ядовитых веществ (независимо от параметров), работающих при давлении свыше 0,7 кгс/см². Для работы под давлением свыше 50 кгс/см² при температуре стенки выше +200 °С. |

| 2 | Для работы под давлением 16 … 50 кгс/см² при температуре стенки –70…+200 °С и под давлением 0,7 … 16 кгс/см² при температуре стенки –70…–40 °С. |

| 3 | Для работы под давлением 0,7 … 16 кгс/см² при температуре стенки –40…+200 °С. |

| 4 | Для работы под давлением до 0,7 кгс/см² и под вакуумом с остаточным давлением не ниже 5 мм рт. ст. при температуре выше –40 °С, а также сосуды емкостью не выше 25 л, у которых произведение емкости на рабочее давление составляет не более 200. |

Примечание. Для определения группы аппаратов, работающих при давлении свыше 0.7 кгс/см², если отсутствуют указанные сочетания параметров, следует руководствоваться наибольшим параметром.

3.9.2. Сварка сосудов и аппаратов, предусмотренных в табл. 29, сварка внутренних устройств, работающих под давлением, а также приварка деталей к корпусам, должны производиться сварщиками, сдавшими экзамены по Правилам Госгортехнадзора СССР.

Недипломированные сварщики могут производить сварку деталей и узлов внутренних устройств сосудов и аппаратов, за исключением приварки этих деталей к корпусам. Завод-изготовитель должен гарантировать необходимое качество сварных швов.

3.9.3. Сосуды и аппараты в зависимости от конструкции и размеров могут быть изготовлены всеми видами промышленной сварки. Применение газовой сварки допускается только для труб условным диаметром до 80 мм с толщиной стенки не более 4 мм и в других технически обоснованных случаях, оговоренных чертежом или техническими условиями на изделие.

3.9.4. Сварка должна производиться в соответствии с производственными инструкциями, разработанными на основании Правил Госгортехнадзора СССР и настоящего стандарта с учетом специфики изделий и свариваемых материалов.

Инструкции по сварке должны содержать указания по технологии сварки сталей, принятых для изготовления сосудов и аппаратов и их элементов, включая требования к присадочным материалам, термической обработке, видам и объему контроля.

3.9.5. Для сосудов и аппаратов, предусмотренных табл. 29, прихватка свариваемых элементов должна производиться с применением сварочных материалов, указанных в табл. 15 — 18. Прихватка должна выполняться квалифицированными сварщиками.

3.9.6. Все сварочные работы при изготовлении сосудов, аппаратов и их элемен¬тов должны производиться при положительных температурах в закрытых отапливаемых помещениях.

Сварку сосудов и аппаратов из хромомолибденовых сталей, а также их элементов из хромистых (за исключением ферритных), хромомолибденовых и хромованадие-вовольфрамовых сталей необходимо производить с подогревом.

При монтаже и ремонте сосудов и аппаратов на открытой площадке сварщик, а также место сварки должны быть защищены от непосредственного воздействия дождя, ветра и снега. Температура окружающего воздуха должна быть не ниже указанной в табл. 30.

3.9.7. Способы подготовки кромок свариваемых деталей должны исключать механические повреждения кромок и возникновение зон термического влияния, снижающих регламентированные свойства сварных соединений. Форма подготовки кромок должна соответствовать требованиям действующих стандартов, нормативно-технической документации и чертежа.

Кромки подготовленных под сварку элементов сосудов и аппаратов должны быть зачищены до металлического блеска и обезжирены на ширину не менее 20 мм, а для электрошлаковой сварки — на ширину не менее 50 мм и не должны иметь следов ржавчины, масла и прочих загрязнений.

3.9.8. Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы. Клеймо наносится на расстоянии 20 — 50 мм от кромки сварного шва.

У продольных швов клеймо должно находиться в начале и в конце шва на расстоянии 100 мм от кольцевого шва. Для кольцевого шва клеймо должно выбиваться в месте пересечения кольцевого шва с продольным и далее через каждые 2 м, но при этом должно быть не менее трех клейм на каждом шве. Клейма ставятся с наружной стороны.

Если шов с наружной и внутренней стороны заваривается разными сварщиками, клейма ставятся только с наружной стороны через дробь и располагаются в ряд по направлению от шва в последовательности, соответствующей порядку наложения швов и слоев шва.

На обечайке с продольным швом длиной менее 400 мм (например, приварка фланца к обечайке или обечайки к трубной решетке) допускается ставить одно клеймо.

Клеймение продольных и кольцевых швов тонкостенных аппаратов (толщина менее 4 мм) допускается производить электрографом или несмываемыми красками.

3.9.9. Устранение дефектов в сварных швах должно производиться в соответствии с инструкцией по сварке изделий из данной марки стали.

3.9.10. Требования к технологии сварки, качеству и контролю сварных соединений из разнородных сталей должны быть указаны в чертежах или технических условиях на изделия.

Общие требования к сварным соединениям.

3.10.1. При сварке обечаек и труб, приварке днищ, люков, штуцеров к сосудам и аппаратам должны применяться, как правило, стыковые швы двусторонние.

Допускается при приварке плоских днищ, фланцев, штуцеров, люков и труб к сосудам и аппаратам применять тавровые или угловые швы.

3.10.2. Продольные и поперечные швы в обечайках, трубах, а также швы приварки днищ, штуцеров, люков и т.д. должны быть расположены так, чтобы возможно было проводить визуальный осмотр швов, контроль их качества (рентгенография, ультразвуковая дефектоскопия или иной эффективный метод контроля без разрушения изделий) и устранять дефекты.

В сосудах и аппаратах допускается не более одного шва (замыкающего), доступного для визуального осмотра только с одной стороны; замыкающий шов в сосудах и аппаратах группы I (табл. 29), а также работающих под давлением и при температуре ниже 0 °C должен выполняться с применением подкладного кольца, замкового соединения или способами, обеспечивающими провар по всей толщине свариваемого металла.

3.10.3. Продольные сварные швы горизонтально устанавливаемых сосудов и аппаратов должны быть расположены вне центрального угла 140° нижней части корпуса, если нижняя часть малодоступна для осмотра.

3.10.4. Сварные швы сосудов не должны перекрываться опорами.

3.10.5. При приварке к корпусу или днищу сосуда опор, внутренних устройств и других деталей расстояние между краем шва приварки детали и краем ближайшего шва должно быть не менее 20 мм.

3.10.6. Продольные швы смежных обечаек и швы днищ должны быть смещены относительно друг друга на величину трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм между осями швов.

Для аппаратов, работающих под давлением до 16 кгс/см² и при температуре до 400 °C, продольные швы смежных обечаек или днищ допускается не смещать относительно друг друга, если швы выполняются автоматической или электрошлаковой сваркой при условии 100%-ного просвечивания или ультразвуковой дефектоскопии мест пересечения швов.

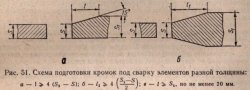

3.10.7. При сварке стыковых соединений элементов разной толщины необходимо предусмотреть плавный переход от одного элемента к другому постепенным утонением более толстого элемента в соответствии с требованиями ГОСТ 8713-70 и ГОСТ 5264-69, а в случаях, не предусмотренных стандартами, угол скоса элементов разной толщины должен быть не более 15° (уклон 1: 4) (рис. 51, а, 6). Сварка патрубков разной толщины может выполняться, как указано на рис. 51, в.

Рисунок 51

В стыковых соединениях литых деталей с трубами, листами и поковками угол скоса элементов разной толщины должен быть указан в чертежах или технических условиях на изделие. При приварке фланца к обечайке уклон его втулки не должен быть больше чем 1: 3. В сосудах и аппаратах, выполняемых из двухслойной стали, скос осуществляется со стороны основного слоя. Допускается применять стыковые швы без предварительного утонения более толстой стенки, если разность в толщинах соединяемых элементов не превышает 30% от толщины более тонкого элемента, но не свыше 5 мм. Форма шва должна обеспечить плавный переход от толстого листа к тонкому.

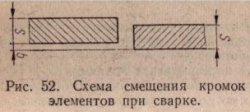

3.10.8. Смещение кромок листов (рис. 52) в стыковых соединениях, определяющих прочность сосуда, не должно превышать 10% номинальной толщины более тонкого листа, но не более 3 мм.

Рисунок 52

Смещение кромок в кольцевых швах при толщине листов до 20 мм не должно превышать 10% номинальной толщины более тонкого листа плюс 1 мм, а при толщине листов свыше 20 мм — 15% номинальной толщины более тонкого листа, но не более 5 мм.

Смещение кромок в соединениях из биметалла не должно превышать 10% номинальной толщины более тонкого элемента, но не более 3 мм со стороны основного слоя и не более 50% толщины коррозионностойкого слоя.

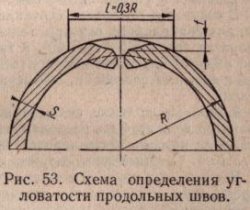

3.10.9. Совместный увод кромок (рис. 53) в продольных и кольцевых швах (угловатость) не должен превышать 10% толщины листа плюс 3 мм: f = 0,1 S + 3 мм, но не более 5 мм (кроме случая, когда по условиям монтажа внутренних устройств по чертежам требуется меньшая угловатость). Угловатость продольных швов определяется по шаблону, длина которого (по хорде) равна 1/3 радиуса обечайки (рис. 53), а угловатость кольцевых швов — линейкой длиной не менее 200 мм.

Рисунок 53

Точность стыковки концов обечаек, соединяемых с другими обечайками, а также с днищами или фланцами, должна быть обеспечена в пределах допусков на смещение кромок в кольцевых швах (п.3.10.8).

3.10.10. Форма и размеры швов должны соответствовать стандартам и требованиям чертежа.

3.10.11. При защите от коррозии элементов сосудов и аппаратов способом наплавки толщина наплавленного слоя после механической обработки должна быть указанав чертеже.

Для уплотнительных поверхностей фланцев, патрубков, штуцеров толщина наплавленного слоя должна соответствовать указанной в п. 3.5.12.

3.10.12. Резкие переходы в сварных швах не допускаются. Края сварного шва должны иметь плавный переход к основному металлу.

3.10.13. У сосудов и аппаратов, изготовленных из коррозионностойких сталей, снятие усиления сварных швов, соприкасающихся при эксплуатации с агрессивной средой, допускается при наличии указаний об этом в чертежах.

Требования к качеству сварных соединений.

3.11.1. При наличии специальных требований в технических условиях или в чертежах изделия химический состав металла шва и метод его контроля должны соответствовать указанным в этой документации.

3.11.2. Механические свойства сварных соединений должны быть не ниже указанных в табл. 31.

3.11.3. Коррозионная стойкость сварных соединений должна соответствовать требованиям чертежей или технических условий на изделие.

3.11.4. В сварных соединениях не допускаются следующие наружные дефекты:

а) трещины всех видов и направлений;

б) свищи и пористость наружной поверхности шва;

в) подрезы, наплывы, прожоги и незаплавленные кратера;

г) смещение и совместный увод кромок свариваемых элементов выше норм, предусмотренных настоящим стандартом;

д) несоответствие формы и размеров швов требованиям стандартов, техническихусловий или чертежей на изделие.

3.11.5. В сварных соединениях не допускаются следующие внутренние дефекты:

а) трещины всех видов и направлений, расположенные в металле шва, по линиисплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявляемые при микроисследовании;

б) непровары (несплавления), расположенные в сечении сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металломшва);

в) поры в виде сплошной сетки;

г) свищи;

д) единичные шлаковые и газовые включения по группе, А ГОСТ 7512-69 глубиной более 10% от толщины стенки и более 3 мм, длиной более 0,2 S при толщине стенки S до 40 мм и длиной более 8 мм при толщине стенки более 40 мм;

е) цепочки пор и шлаковых включений погруппе Б ГОСТ 7512-69, имеющих суммарнуюдлину дефектов более толщины стенки на участке шва, равном десятикратной толщине стенки, а также имеющие отдельные дефекты с размерами, превышающими указанные в п. 3.11.5д;

ж) скопление газовых пор и шлаковых включений по группе В ГОСТ 7512-69в отдельных участках шва более 5 штук на 1 см² площади шва; максимальный линей-ный размер отдельного дефекта по наибольшей протяженности не должен превышать 1,5 мм, а сумма их линейных размеров не должна быть более 3 мм;

з) смещение основного и плакирующего слоев в сварных соединениях двухслойных сталей более норм, предусмотренных настоящим стандартом;

и) в сварных соединениях двухслойных сталей усиление основного шва не должно располагаться выше линии раздела слоев более, чем на 30% толщины плакирующего слоя (рис. 54), а доля основного металла в составе коррозионностойкого слоя шва не должна превышать 25 — 30%.

Рисунок 54