Сосуды и аппараты. Технические требования

Настоящий стандарт распространяется на сварные стальные сосуды и аппараты, предназначенные для работы в химической, нефтехимической, нефтяной, газовой и других смежных отраслях промышленности, полностью выполняемые

Требования к конструкции

Общие технические требования.

1.1. Сварные сосуды и аппараты, работающие под давлением, должны изготавливаться в соответствии с требованиями действующих правил Госгортехнадзора СССР*, настоящего стандарта и технической документации, утвержденной в установленном порядке.

1.2. Деление нетранспортабельных сосудов и аппаратов на крупнопоставочные блоки и узлы должно указываться на общих видах чертежей и согласовываться

1.3. За базовые диаметры сосудов и аппаратов должны приниматься диаметры отбортованных днищ по

1.4. Сосуды и аппараты должны быть снабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку и ремонт сосудов и аппаратов и расположенными в местах, доступных для обслуживания.

Примечание. Теплообменные аппараты, за исключением горизонтальных испарителей с паровым пространством, состоящие из цилиндрического корпуса и решеток, с закрепленными в них трубами, разрешается изготовлять без лазов или люков независимо от диаметра аппарата.

1.5. Каждый аппарат должен иметь необходимые муфты или штуцеры для наполнения водой и слива, для удаления и поступления воздуха при гидравлическом испытании; для этой цели могут использоваться технологические штуцеры и муфты.

1.6. Сосуды и аппараты с внутренним диаметром более 800 мм должны иметь лазы (люки).

Таблица 1

| Толщина стенки днища, мм | 4 — 12 | 14 — 20 | 22 — 26 | 28 — 30 | 32 — 40 | Более 40 |

|---|---|---|---|---|---|---|

| Высота цилиндрической части, мм | 40 | 60 | 80 | 90 | 100 | 110 |

Диаметр круглых лазов в свету у сосудов и аппаратов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм и у сосудов и аппаратов, располагаемых в отапливаемом помещении не менее 400 мм. Допускается в исключительных случаях применять лазы овальной формы. Размеры лазов овальной формы по наименьшей и наибольшей осям должны быть не менее 325×400 мм. Если для открывания (закрывания) лазовых крышек требуется усилие более 20 кг, то крышки должны быть снабжены приспособлениями, облегчающими их открывание и закрывание.

1.7. Сосуды и аппараты с внутренним диаметром 800 мм и менее должны иметь круглые лючки диаметром не менее 80 мм.

Если конструкция сосуда не позволяет установить такие лючки, должны быть применены лючки меньшего размера или выполнены отверстия, закрываемые пробками на резьбе или заглушками. В этом случае размер лючка или отверстия в свету должен устанавливаться проектной организацией.

1.8. Сосуды, предназначенные для работы с высокотоксичными средами, не вызывающими коррозии и накипи, независимо от их диаметра допускается по согласованию с заказчиком проектировать без лазов. При этом сосуды должны иметь смотровые лючки.

1.9. При наличии съемных днищ или крышек, а также горловин или штуцеров, обеспечивающих возможность проведения внутреннего осмотра, специальные лазы или смотровые лючки допускается не устанавливать; необходимость в них определяеется проектной организацией.

1.10. Штуцеры и пробки должны быть расположены на вертикальных аппаратах с учетом возможности проведения гидравлического испытания до подъема и установки аппаратов в проектное положение.

1.11. Высота цилиндрической части конических и эллиптических отбортованных днищ, устанавливаемых в нижней части колонного аппарата, должна быть не менее указанной в табл. 1.

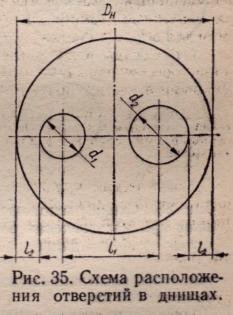

1.12. При расположении отверстий в днищах должны соблюдаться следующие условия (рис. 35): 11 ≥ 0,7 (d1 + d2); 12 ≥ 0,1 DH, но не менее 0,09DB, где 11 и 12 — размеры по проекции образующей днища; DH и Dв- соответственно наружный и внутренний диаметры днища.

Рисунок 35

1.13. Если размер отверстия в днище более 0,5 его диаметра, то рекомендуется делать обратновыгнутый, шароконический или конический переходы.

1.14. При разработке рабочих чертежей длину обечаек следует назначать, исходя из наиболее экономического использования поставляемых листов по их ширине, при этом необходимо учитывать расположение люков, штуцеров, внутренних устройств, опор и прочих приварных элементов.

В корпусе сосуда или аппарата допускается одна обечайка длиной не менее 400 мм. Когда к обечайке приваривается фланец или трубная решетка, длина её устанавливается чертежом.

1.15. Внутренние устройства в сосудах (змеевики, тарелки, перегородки и др.), препятствующие осмотру и ремонту, должны быть съемными. В обоснованных чаях допускается установка несъемных внутренних устройств. Рубашки, применяемые для наружного обогрева или охлаждения сосудов, могут быть съемными и приварными.

1.16.

1.17. Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание.

1.18. Строповочные устройства (захватные приспособления) для подъема и установки сосудов и аппаратов в полностью собранном виде должны быть предусмотрены в техническом проекте с учетом конструктивных особенностей сосудов и аппаратов (типа, габаритов, веса

Примечание. Вместо специальных устройств для строповки сосудов и аппаратов могут предусматриваться для этих целей в техническом проекте имеющиеся элементы оборудования (технологические штуцеры и горловины, уступы и бурты на корпусах

1.19. Специальные устройства или предусмотренные для строповки элементы оборудования, а также съемные захватные приспособления должны быть рассчитаны на подъемную массу, учитывающую, кроме массы самого сосуда или аппарата, также массу металлоконструкций, лестниц и обслуживающих площадок, обвязочных трубопроводов и их креплений, тепловой изоляции и других элементов, устанавливаемых на оборудовании до его подъема и установки в проектное положение на месте монтажа, а также на одновременное действие нагрузок, указанных в ГОСТ 14116–69.

1.20. Эллиптические днища должны соответствовать требованиям ГОСТ 6533-68. Заготовки днищ допускается изготовлять сварными из частей с расположением сварных швов, указанным на рис. 36, а, б, в, г, д, е, ж.

1.21. Днища, изготовляемые из частей, должны удовлетворять следующим требованиям:

а) расстояние С от оси днища до сварного шва должно быть не более 1/5 диаметра днища (рис. 36, б, в, д, е, ж), но не менее 2GG мм (рис. 36, в, д, е, ж);

б) на днищах, изготовляемых из лепестков и шарового сегмента (рис. 36, з, и), сварные швы должны располагаться на меридиональных и круговых сечениях. Количество лепестков должно определяться в чертеже.

Круговые швы должны располагаться от центра днища на расстоянии не более ¼ диаметра. Наименьшее расстояние между меридиональными швами в месте примыкания к шаровому сегменту (рис. 36, з, и), а также между меридиональными швами и швом на шаровом сегменте (рис. 36, и) должно быть более трехкратной толщины днища, но не менее 100 мм. Допускается шаровой сегмент не изготовлять (рис. 36, з), если по центру днища устанавливается штуцер; при этом расстояние между меридиональными швами в местах примыкания к штуцеру должно быть более трехкратной толщины днища, но не менее 100 мм.

Рисунок 36

1.22. В днищах полушаровой формы, изготовляемых сварными из лепестков и шарового сегмента, сварные швы должны располагаться по круговым и меридиональным сечениям; при этом меридиональные сварные швы смежных поясов должны быть смещены относительно друг друга так, чтобы расстояние между осями превышало трехкратную толщину днища, но было не менее 100 мм.

При выполнении швов днищ автоматической сваркой допускается не смещать швы в смежных поясах при условии соблюдения требований п. 3.10.6. Допускается шаровой сегмент выполнять из частей с расположением сварного шва по рис. 36, и.

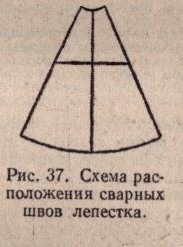

Примечание. Допускается изготовлять лепестки горячей штамповкой из заранее сваренных карт с расположением швов согласно рис. 37 при условии соблюдения требований п. 3.10.6.

Рисунок 37

1.23. Сферические днища неотбортованные (шаровой сегмент) (рис. 38) разрешается применять для аппаратов под налив, а также в качестве элемента съемных фланцевых крышек диаметром до 800 мм аппаратов, работающих под давлением при следующих условиях:

а) радиус сферы днищ не должен превышать внутренний диаметр и конструкция крышек предусматривается соответствующей нормативной документацией;

б), днище приваривается швом со сплошным проваром.

Рисунок 38

1.24. Конические днища должны соответствовать требованиям ГОСТ

а) центральный угол при вершине конуса для сосудов и аппаратов, подведомственных Госгортехнадзору СССР, должен быть не более 45°, а для сосудов и аппаратов, не подведомственных Госгортехнадзору СССР, — до 60°;

б) в сосудах и аппаратах переменного диаметра допускается использовать в местax перехода конические вставки без отбортовки, а также части полушаровых днищ в сочетании с коническими переходами; при этом необходимо провести соответствующие расчеты на прочность и соблюдать требования п. 1.24а.

Примечание. Возможность применения неотбортованных конических днищ с

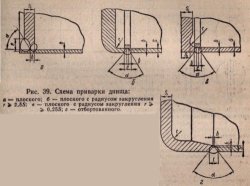

1.25. Плоские днища круглые приварные (рис. 39) диаметром более 500 мм для аппаратов, работающих под давлением, применять не рекомендуется. Плоские крышки, присоединяемые на болтах или шпильках могут применяться для всех типов сосудов и аппаратов.

Рисунок 39

Плоские неотбортованные днища (рис. 39, а) допускается применять при выполнении следующих требований:

а) днище вваривается внутрь сосуда;

б) приварка днища к корпусу осуществляется двусторонним швом со скосом кромок у днища. Допускается односторонний шов со скосом кромки у днища и проваром на всю толщину днища.

1.26. У плоских днищ, привариваемых в стык, в случаях, показанных на рис. 39, б, радиус закругления r > 2,5 S, а в случаях, показанных на рис. 39, в, кольцевая выточка должна выполняться с радиусом r ≥ 0,25 S, при этом r ≥ 8 мм. Наименьшая толщина днища в месте кольцевой выточки S2 ≥ 0,8 S1, но S2 ≥ S1.

1.27. Плоские отбортованные днища (рис. 39, г) должны соответствовать требованиям

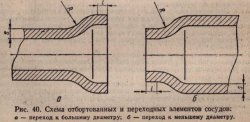

1.28. Для отбортованных и переходных элементов сосудов и апаратов расстояние от начала закругления отбортованного элемента (рис. 40) до окончательно обработанной кромки в зависимости от толщины стенки отбортованного элемента приведено в табл. 2. Радиус отбортовки элементов R > 2,5 S (рис. 40).

Рисунок 40

Таблица 2

| Толщина стенки отбортованного элемента S, мм | До 4 включительно | 5…9 | 10…20 | Более 20 |

|---|---|---|---|---|

| Длина борта/не менее, мм | 15 | 2S + 5 | 5 + 15 | S/2 + 25 |

1.29. При расчете на прочность сварных швов сосудов и аппаратов принимают следующие наибольшие значения расчетного коэффициента прочности φ сварных швов:

- φ = 1 — для стыковых и тавровых сварных соединений с двухсторонним сплошным проваром, выполняемых автоматической сваркой;

- φ = 0,95 — для стыковки сварных соединений с подваркой корня шва и тавровых соединений с двухсторонним сплошным проваром, выполняемых вручную;

- φ = 0,9 — для стыковых соединений, доступных сварке только с одной стороны и имеющих в процессе сварки подкладку со стороны корня шва, прилегающую по всей длине шва к основному металлу;

- φ = 0,8 — для соединения в тавр, в которых не обеспечивается сплошное соединение свариваемых деталей, а также для соединений внахлестку при наличии швов с двух сторон.

Примечание. Отклонение от указанных значений расчетного коэффициента прочности сварных соединений допускается на основании положительных заключений специализированных