Сосуды и аппараты. Технические требования

Фланцы, прокладки и крепежные изделия.

7.1.38. Фланцы корпуса, распределительных камер и крышек и прокладки к ним для аппаратов диаметром 400 мм и выше, рассчитанных на условное давление по рv ≤ 160 кгс/см², должны соответствовать действующим отраслевым стандартам, а для аппаратов диаметром 159-325 мм ГОСТ 12831-67*.

7.1.39. Фланцы корпуса, распределительных камер и крышек на условное давление ру = 10 кгс/см² и более, а также аппаратов с рабочей температурой одной или обеих сред 300° С и более должны быть выполнены приварными в стык с уплотнительной поверхностью

Уплотнительная поверхность «шип — паз» может применяться только с прокладками, которые необходимо помещать в замкнутый объем, например, с прокладками из фторопласта.

Допускается применять фланцы, приварные в стык, для корпуса, распределительной камеры и крышек на условное давление рv = 10 кгс/см² для аппаратов, рассчитанных на меньшее условное давление.

7.1.40. Фланцы штуцеров аппаратов должны соответствовать

Вместо ответных фланцев при необходимости, устанавливаются фланцевые переходы по ОН

7.1.41. Фланцы штуцеров устанавливаются на то же условное или расчетное давление, что и фланцы корпуса. В технически обоснованных случаях допускается установка фланца штуцера на большее давление.

7.1.42. У теплообменных аппаратов, работающих под вакуумом, на корпуса, распределительные камеры и крышки к ним устанавливаются корпусные фланцы не менее чем на рv = 10 кгс/см².

Требования к изготовлению.

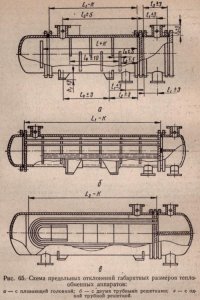

7.2.1. Предельные отклонения габаритных и присоединительных размеров аппарата и его узлов приведены на рис. 65.

Рисунок 65

7.2.2. Предельные отклонения внутреннего диаметра кожуха теплообменников, холодильников и испарителей с жидкостным теплоносителем, подаваемым в межтрубное пространство, должны соответствовать

7.2.3. Предельные отклонения внутреннего диаметра корпуса конденсатора и испарителей с паровым теплоносителем, где пары поступают в межтрубное пространство, и испарителей с паровым пространством должны соответствовать

7.2.4. Предельные отклонения наружного диаметра поперечных перегородок должны соответствовать классу точности С5 по ОСТ 1015 и ГОСТ 2689-54*.

7.2.5. В аппаратах с наружным диаметром кожуха до 325 мм максимальный измеренный зазор между внутренним диаметром кожуха и диаметром перегородок не должен превышать 3 мм, с внутренним диаметром 1600 мм и более — не должен превышать 10 мм.

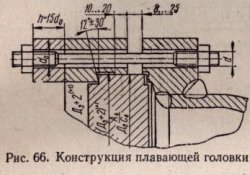

7.2.6. При выполнении конструкции плавающей головки по рис. 66 допуски размеров деталей должны соответствовать указанным на чертеже.

Рисунок 66

Примечания:

1. А4 — для обработанного кольца, до разрезки на два полукольца.

2. Каждая накладка крепится четырьмя шпильками, для аппаратов диаметром 325 и 426 мм — двумя шпильками.

7.2.7. Поперечные перегородки в трубном пучке устанавливаются с помощью распорных трубок, стяжек и гаек к ним.

В аппаратах с неподвижным трубным пучком (типов ТП и ТК) допускается приварка перегородок к стяжкам при условии соблюдения перпендикулярности перегородок трубному пучку.

Неперпендикулярность не должна превышать 1 мм на каждые 300 мм диаметра перегородки, приварка перегородок к теплообменным трубам не допускается.

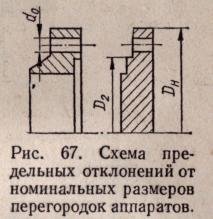

7.2.8. Предельные отклонения номинальных размеров фланцев и решеток (рис. 67):

D2 — по С5;

DH — по В7.

Рисунок 67

Смещение осей отверстий d0 от номинального расположения по

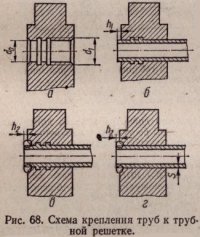

7.2.9. Предельные отклонения размеров узла крепления труб в трубной решетке (рис. 68) не должны превышать:

d0 — по А4 (ОСТ 1014)

d1 — по А7 (ОСТ 1010)

h1 — 2…5 мм

h2 = 1,5 ± 1 + 1.

Рисунок 68

Для трубных решеток из аустенитной стали допускается изготовление 15% отверстий от общего количества в трубной решетке с допуском А5 по ОСТ 1015.

Примечание. Отклонение от перпендикулярности торца трубы относительно оси трубы не должно превышать 1 мм.

7.2.10. Предельное отклонение диаметра отверстий в поперечной перегородке под трубы должно соответствовать

7.2.11. Отклонение от плоскости уплотнительных поверхностей под прокладку у фланцев и трубных решеток в готовом изделии допускается в пределах IX степени точности по ГОСТ 10356-63.

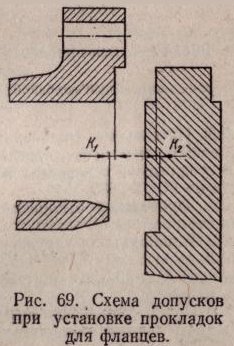

7.2.12. Несовпадение плоскости под прокладку у перегородки с плоскостью под прокладку во фланце распределительной камеры K1 и несовпадение плоскости в выточке в трубной решетке относительно кольцевой привалочной поверхности под прокладку К2 не должны превышать (рис. 69):

Рисунок 69

0,3 мм — для аппаратов диаметром до 1200 мм; 0,4 мм — для аппаратов диаметром до 1400 мм; 0,5 мм — для аппаратов диаметром до 1600 мм и более.

7.2.13. Предельное отклонение К от перпендикулярности уплотнительной поверхности неподвижной трубной решетки аппаратов типов ТП и ТУ к оси трубного пучка (рис. 70) не должно превышать 1 мм при диаметре трубной решетки до 1000 мм; 1,5 мм — при диаметре трубной решетки до 1500 мм и 2 мм — при диаметре трубной решетки свыше 1500 мм.

Рисунок 70

7.2.14. Предельное отклонение расстояния между центрами двух соседних отверстий в трубных решетках и перегородках (шаг) ± 0,25 мм и любой суммы шагов ± 0,5 мм.

7.2.15. Непрямолинейность длины кожуха должна быть в пределах величины допустимой разности между внутренним диаметром кожуха и наружным диаметром поперечных перегородок трубного пучка.

Требования к чистоте обработки.

7.2.16. Трубные решетки должны иметь гладкие и ровные уплотнительные поверхности под прокладки без поперечных рисок, забоин, пор и раковин.

7.2.17. Чистота обработки уплотнительных поверхностей под плоскую прокладку, отверстий под трубы в трубных решетках должна соответствовать

7.2.18. Наружная поверхность концов труб, помещаемых в трубную решетку на длине, равной двойной толщине трубной решетки, должна быть зачищена до чистого металла.

Зачистка поверхности не должна выводить внешний диаметр трубы за пределы допускаемых отклонений.

7.2.19. Внутренняя поверхность кожуха и штуцеров до сборки должна быть очищена от окалины и грязи.

7.2.20. Внутренние сварные швы в корпусе аппарата должны быть зачищены заподлицо с внутренней поверхностью кожуха. Допускается превышение скругленных швов на величину не более 0,5 мм.

7.2.21. Сварные швы и основания штуцеров должны быть зачищены таким образом, чтобы не препятствовать затаскиванию и вытаскиванию трубного пучка.

Требования к изготовлению трубчатки и трубного пучка.

7.2.22. После закрепления труб в трубных решетках должна проверяться плоскостность уплотнительной поверхности трубной решетки и её перпендикулярность к оси трубного пучка.

Отклонения не должны превышать величин, установленных настоящим стандартом.

7.2.23. Сварные крышки плавающей головки после сварки и ликвидации дефектов сварки подлежат термообработке независимо от материалов и размеров деталей крышек.

7.2.24. Острые кромки перегородок, отверстий в трубных решетках и перегородках должны быть притуплены.

7.2.25. Теплсобменные трубы, в том числе

7.2.26.

При наличии одного сварного шва допускается его расположение на прямом участке труб, при этом сварной шов не должен препятствовать сборке трубного пучка.

7.2.27.

7.2.28. После приварки колен должен быть обеспечен свободный проход внутрь трубы, что проверяется пропуском шара диаметром 0,86 dB, где dB — внутренний диаметр трубы, через каждую трубу.

7.2.29. В аппаратах с прямыми трубами должны применяться трубы без поперечных швов. Применение труб с одним поперечным швом допускается в исключительных случаях, при этом механические свойства и коррозионная стойкость шва должна быть не ниже, чем у основного металла.

Каждая сварная труба проверяется шаром диаметром 0,9dB. Стыковой шов не должен препятствовать продвижению труб через отверстия в поперечных перегородках.

7.2.30. Допускается изготовление трубных решеток (из стали типа 18-8, 18-8 с молибденом, углеродистых и низколегированных с содержанием углерода не более 0,25%) сварными из частей, если размеры листовой стали или поковок, предусмотренные соответствующими стандартами или техническими условиями, не позволяют изготовить трубную решетку целиком, без сварных швов.

Расположение сварных швов должно определяться чертежом, при этом сварные швы не должны пересекаться. Расстояние от кромки сварного шва до оси отверстия, предназначенного для развальцовки или приварки труб, не должно быть менее 0,8 диаметра отверстия.

7.2.31. Трубные решетки из стали марок 0X18Н10Т, Х18Н10Т, Х17Н13М2Т и Х17Н13МЗТ допускается изготовлять сварными с расположением отверстий под трубы на сварных швах при условии, что:

а) рабочая температура сварной трубной решетки будет не ниже –40 °С;

б) решетки диаметром до 1600 мм будут изготовлены не более чем из трех частей, а диаметром свыше 1600 мм — не более, чем из четырех частей. При этом пересечение сварных швов не допускается;

в) сварные швы будут выполняться способами, обеспечивающими коэффициент прочности сварного шва, равный 1. Усилие сварного шва со стороны развальцовки (приварки) труб должно быть снято заподлицо с поверхностью трубной решетки;

г) заготовки трубных решеток при толщине свыше 36 мм должны подвергаться стабилизирующему отжигу.

д) сварные швы должны быть проконтролированы по всей длине. Дефекты в сварных швах не допускаются;

е) испытания сварных швов на межкристаллитную коррозию проводятся при наличии этих требований в чертежах.

Разница в твердости основного металла и сварного соединения не должна превышать НВ 15. В трубных решетках толщиной менее 36 мм, если твердость основного металла и сварного шва будет отличаться более чем на НВ 15, также требуется термообработка;

7.2.32. Изготовление сварных трубных решеток из углеродистых и низколегированных сталей с содержанием углерода не более 0,25% со сверлением отверстий на сварных швах допускается при условии, что:

а) рабочая температура сварной трубной решетки должна быть не ниже –20 °С;

б) должны быть выдержаны требования п.

в) заготовки трубных решеток при толщине свыше 36 мм должны быть термообработаны с соблюдением требований п.

7.2.33. Плакирование трубных решеток латунью производится по технологии

Требования к сборке.

7.2.34. При сборке аппарата трубный пучок должен беспрепятственно входить о кожух.

7.2.35. Фланцевые соединения должны затягиваться равномерно, причем должны последовательно закрепляться гайки на шпильках, расположенных под углом 120° и затем последовательно друг против друга по диаметру аппарата.

7.2.36. Максимальное количество труб, заглушаемых в исключительных случаях на

Таблица 44

| Диаметр аппарата, мм | до 426 | 500, 600 | 800 | 1000 | 1200 | 1400 |

|---|---|---|---|---|---|---|

| Максимальное количество заглушаемых труб | 2 | 3 | 4 | 5 | 6 | 8 |

Методы испытаний.

7.3.1. Гидравлическое испытание плотности крепления труб в трубных решетках должно производиться при давлениях, предусмотренных в разд. 4, применительно к расчетным условиям для кожуха. Если условное давление для кожуха меньше условного давления для распределительных камер, испытание плотности крепления труб проводится воздухом, керосином, галлоидами, гелием, фреоном или аммиаком. Если толщина трубных решеток рассчитана на перепад давления между трубным и межтрубным пространством, условия гидравлического испытания и испытания плотности крепления труб в трубных решетках должны указываться в чертежах.

7.3.2. Допускается проведение испытания плотности крепления труб в трубной решетке галлоидным или гелиевым течеискателем, фреоном или аммиаком, что должно быть указано в техническом проекте аппарата.

7.3.3. Сварной шов приварки трубной решетки к фланцу в аппаратах типов ТН и ТК подлежит контролю по всей длине. Дефекты в сварном шве не допускаются.