Сосуды и аппараты. Технические требования

Специальные требования к колонным аппаратам и их узлам

Общие требования к конструкции колонных аппаратов.

6.1.1. Колонный аппарат должен рассчитываться на устойчивость под действием ветровых, сейсмических (с учетом площадок и изоляции) и прочих нагрузок.

6.1.2. Все глухие части тарелок и других элементов внутренних устройств должны иметь дренажные отверстия, расположенные в самых низких местах тарелок, для обеспечения полного слива жидкости и случае остановки аппарата.

Все глухие полости колонн и их частей должны иметь отверстия для удаления воздуха.

6.1.4. Внутренние (приварные) устройства колонного аппарата необходимо конструировать так, чтобы было обеспечено удаление воздуха и полное опорожнение колонны при гидравлическом испытании в горизонтальном и вертикальном положениях.

6.1.5. В конструкцию цилиндрических и конических опор колонных аппаратов, устанавливаемых на монолитный фундамент, необходимо предусматривать лазы или окна для осмотра сварных швов и обслуживания. Для аппаратов диаметром от 800 мм и выше лазы должны быть диаметром не менее 500 мм.

6.1.6. В колонных аппаратах с разборными внутренними устройствами необходимо предусматривать люки для монтажа и контроля внутренних устройств.

6.1.7. Крепежные детали внутренних устройств колонных аппаратов из углеродистых сталей должны изготовляться из коррозионностойких сталей.

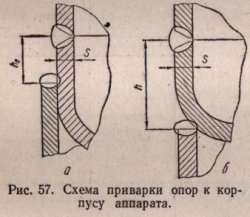

6.1.8. При приварке цилиндрических или конических опор к корпусу колонного аппарата верхний торец опоры должен быть на расстоянии от верхнего торца днища (рис. 57, а) при S < 30 мм ho ≥ 1,6S + 16 мм, но не менее 35 мм и при S ≥ 30 мм ho ≥ 0,6S + 48 мм. Размер h (рис. 57, б) определяется по чертежу.

Рисунок 57

Технические требования к изготовлению колонн.

6.2.1. Допустимая овальность корпусов колонных аппаратов не более 0,5% от номинального внутреннего диаметра, но не должна превышать 20 мм, если не требуются более жесткие допуски.

6.2.2. Обечайки с фланцами (царги), имеющими уплотнительные поверхности «шип — паз» для удобства установки прокладки должны выполняться так, чтобы фланец с пазом был нижним.

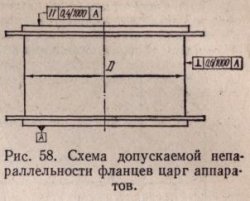

6.2.3. Допускаемая непараллельность уплотнительных поверхностей фланцев царг для аппаратов, состоящих из отдельных царг, послe механической обработки должна быть ие более 0,4 мм на 1 м диаметра, но не более 1 мм на диаметр. Неперпендикулярность уплотнительных поверхностей фланцев царг с образующей обечайки не более 0,6 мм на 1 м высоты царги (рис. 58), но не должна превышать 2 мм на всю высоту царги.

Рисунок 58

6.2.4. Предельное отклонение высоты царги с фланцами ± 2 мм на 1 м номинального размера, но не более ±5 мм на всю высоту царги.

6.2.5. Допускается пересечение продольных и кольцевых швов приварки внутренних устройств с продольными и кольцевыми швами корпуса.

Общие требования к изготовлению и установке ректификационных тарелок.

6.3.1. Тарелки должны изготовляться в соответствии с требованиями действующих стандартов по чертежам, утвержденным в установленном порядке.

6.3.2. При изготовлении деталей и узлов тарелок одноименные детали и узлы определенного типоразмера должны быть взаимозаменяемы.

6.3.3. Штампованные детали тарелок должны иметь товарный вид, быть чистыми, без трещин, надрывов и заусенцев.

6.3.4. Сварные швы в опорных деталях, на которые ложатся съемные детали тарелок, должны быть зачищены заподлицо.

6.3.5. Отклонение тарелок (опорных деталей, привариваемых к корпусу аппарата и съемных) от горизонтальности не должно превышать указанных в табл. 37.

Результаты замеров негоризонтальности тарелок заносятся в формуляр, заверяемый ОТК

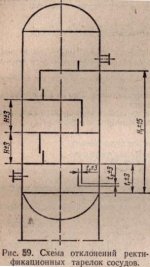

6.3.6. Отклонение по шагу между соседними тарелками не должно превышать ± 3 мм, отклонение нижней тарелки по высоте, измеренное от кромки нижней обечайки корпуса, не должно превышать ± 3 мм, а верхней тарелки ± 15 мм (рис. 59).

Рисунок 59

Для промежуточных тарелок величина допуска ± 15 мм пропорционально изменяется. Для расположения штуцеров по высоте аппарата применяются те же допуски, если они специально не обусловлены чертежами.

Отклонение расстояния нижней кромки сливной перегородки от поверхности нижней соседней тарелки и расстояния по горизонтали перегородки от успокаивающей планки не должно превышать ± 3 мм (рис. 59).

6.3.7. Уплотнения цельнособранных капсульных, ситчатых и решетчатых тарелок и отдельных секций должны быть равномерно зажаты по всему периметру.

Уплотнения следует выполнять из сальниковой набивки, которая должна состоять из отдельных колец. Стык каждого отдельного кольца следует выполнять с косым срезом. Места стыков в соседних кольцах должны быть смещены по диаметру. Уплотнение секций разборных тарелок к опорной раме должно выполняться из асбестовой ткани марки

6.3.9. Не допускается попадание щелей решетчатых тарелок на опорные части.

6.3.10. Качество сборки и правильность установки каждой тарелки должны контролироваться ОТК

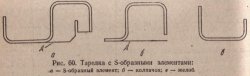

Тарелки с S-образными элементами.

6.4.1. Кромки зубцов

6.4.2. Прогиб

6.4.3. Предельные отклонения размеров профиля

Рисунок 60

Нижняя (опорная) кромка паровой заглушки

6.4.4. Концы вертикальных полок

Тарелки клапанные.

6.5.1. Секции (полотна) тарелки должны быть выправлены. Прогиб секции после их установки не должен превышать 3 мм. Допускаются местные выпучины высотой не более 2 мм.

6.5.2. Расстояния между отверстиями под клапаны на секциях тарелки выполняются с допуском ± 1 мм.

6.5.3. Клапаны после их установки в отверстия секций должны свободно, без заеданий, перемещаться до упора.

6.5.4. Общий прогиб установленной тарелки не должен превышать 3 мм для колонн диаметром до 3 м, 4 мм — для колонн диаметром до 4 м и 5 мм — для колонн диаметром более 4 м.

6.5.5. Предельное отклонение массы клапана ± 2.

Тарелки решетчатые.

6.6.1. Прогиб секций после их установки не должен превышать 2 мм на 1 м, но не более 3 мм на секцию, допускаются отдельные выпучины высотой до 6 мм.

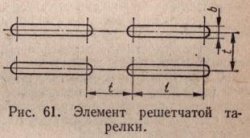

6.6.2. Предельные отклонения размеров между щелями t, длины и ширины щелей b d (рис. 61) по

Рисунок 61

6.6.3. Расположение щелей должно соответствовать стандартам и типовым чертежам.

6.6.4. Смежные тарелки по высоте колонны должны быть повернуты в горизонтальных плоскостях на 90° относительно друг друга.

6.6.5. На тарелке по кромкам щелей

Тарелки ситчатые с отбойными элементами.

6.7.1. Прогиб секций (полотен) после их установки не должен превышать 5 мм.

6.7.2. Предельные отклонения размеров щелей секций тарелки и отбойников по

6.7.3. Торцы секций и отбойников должны быть без заусенцев и острых кромок.

Тарелки ситчатые.

6.8.1. Прогиб секций (полотен) после перфорации не должен превышать 2 мм на 11 м, но не более 5 мм на диаметр.

Примечание. Для приварных секций (полотен) допускаются местные выпучины высотой до 8 мм на площади до 15%.

6.8.2. Сегменты и карманы должны иметь взаимно перпендикулярные стороны. Отклонение от перпендикулярности сторон допускается не более 2 мм по наибольшей стороне.

6.8.3. В секциях (полотнах) тарелок, изготовленных из нескольких частей, сварные швы должны быть зачищены заподлицо с основным металлом.

Тарелки с капсульными колпачками.

6.9.1. Поверхность секций (полотен) тарелок должна быть выправлена. Местные выпучины и кривизна не должны превышать 4 мм по всему сечению тарелки, а для тарелок с цельным полотном — 5 мм.

6.9.2. Полотна тарелок могут изготовляться из сваренных листов, при этом сварные швы должны быть зачищены заподлицо с основным металлом с обеих сторон.

Кромки отверстий лазов в тарелках должны быть зачищены.

6.9.3. Отклонение по шагу между соседними отверстиями под паровые патрубки не должно превышать ± 2 мм, отклонение между крайними отверстиями под паровые патрубки тарелки (в пределах одного полотна) не должно превышать ±4 мм.

Попадание отверстий под паровые патрубки на опорные поверхности не допускается.

6.9.4. Колпачки в сборе выполняются по ГОСТ 9634-68*.

6.9.5. Верхние торцы паровых патрубков тарелок в сборе должны быть в одной горизонтальной плоскости, отклонение от горизонтальности ± 3 мм.

6.9.6. Отклонение уровня верхних торцов сливных труб относительно поверхности тарелок допускается в пределах ± 3 мм. Базой, от которой ведется замер, служит горизонтальная плоскость, проведенная через верхние торцы сливных труб.

6.9.7. Перекос колпачков относительно плоскости тарелки, замеряемый от верха прорезей, не должен превышать ± 1 мм.

6.9.8. Для тарелок с капсульными колпачками, из коррозионностойких сталей, должны соблюдаться следующие требования:

а) трещины на поверхности среза и кромок не допускаются;

б) непараллельность плоскостей Л и Б не должна превышать 0,5 мм на диаметр отверстия при S = 2,5 мм и 0,3 мм при 5 = 1,6 мм (рис. 62);

в) неплоскостность основания тарелки после штамповки и приварки патрубков паровых ± 3 мм на 1 м диаметра.

Рисунок 62

6.9.9. Проверка плотности и герметичности вальцовки парового патрубка с секцией (полотном) тарелки производится выборочно (10% от общего числа секций) в специальных приспособлениях наливом воды с высотой уровня, равной высоте парового патрубка. При этом допускается просачивание не более пяти капель в минуту

У лазов тарелок проверяется герметичность крышки. Тарелка в сборе считается герметичной, если уровень жидкости (воды, налитой на тарелку) в течение 20 мин понижается не более чем на 25 мм.

Испытание проводится при закрытых сливных отверстиях. Не допускается концентрации течи в одном месте.

Примечание. В отдельных технически обоснованных случаях испытания на герметичность допускается проводить

Тарелки желобчатые, изготовляемые для ремонтных целей.

6.10.1. Сегменты глухие левые и правые, карманы сегментные, а также карманы гидравлических затворов многопоточных тарелок должны иметь взаимно перпендикулярные стороны. Отклонение от перпендикулярности не должно превышать 2 мм для наиболее длинной детали.

6.10.2. Зазор между стенкой колпачка и шаблоном при проверке внутреннего профиля колпачка не должен превышать 2 мм. Кромки зубцов колпачка должны быть ровными, допускается при проверке на плите отклонение по высоте зубца не более 3 мм и зазор между отдельными зубцами и плитой от неточного изготовления зубцов или прогиба колпачка не более 5 мм, но не более 15% общего количества зубцов.

6.10.3. Смещение оси отверстия размером 18×25 мм относительно оси симметрии колпачка допускается не более 3 мм.

6.10.4. Донышки привариваются к колпачку перпендикулярно к его поверхности. Отклонение от перпендикулярности не должно превышать 2 мм.

6.10.5. При проверке на плите зазор между кромками желоба или полужелоба и плитой не должен превышать 3 мм на 1 м длины, но не более 5 мм на всю длину.

6.10.6. Отклонение диаметра желоба с обоих концов на длине 50 мм от торцов не должно превышать –1 мм.

6.10.7. Гребенки (сливные планки) должны быть выправлены и иметь визуально гладкую поверхность.

6.10.8. Местная кривизна полок штампованных угольников при проверке на плите не должна превышать 4 мм, отклонение по высоте широкой полки угольника ± 3 мм отклонение от перпендикулярности полок угольников после штамповки ± 3 мм, но высокой полке угольника. Допускается изготовлять опорные угольники с одним сварным швом, со сплошной двухсторонней сваркой, шов при этом следует располагать в промежутках между вырезами под желоба.

6.10.9. Приварные шпильки должны быть перпендикулярны к полке угольника, отклонение от перпендикулярности не более 1 мм на длине шпильки.

6.10.10. Глухие левые и правые сегменты, а также, сегментные карманы своими горизонтальными полками устанавливаются перпендикулярно к продольной оси аппарата с допуском 1 мм на 1 м диаметра, но не более 3 мм на диаметр, а вертикальные полки должны быть параллельны образующей корпуса аппарата.

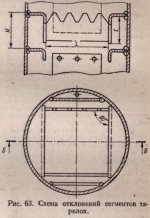

Отклонение от параллельности не должно превышать 3 мм на всю длину полки (рис. 63).

Рисунок 63

6.10.11. Горизонтальные полки сегментов двух смежных по высоте аппарата тарелок должны быть параллельны между собой, непараллельность не должна превышать 3 мм (рис. 63).

6.10.12. Глухие сегменты и сегментные карманы (в плане) должны устанавливаться друг к другу под углом 90°.

Размеры (в плане) прямоугольного колодца и их отклонение должны соответствовать чертежам.

6.10.13. Скошенные угольники (левый и правый) и угольники прямые должны привариваться так, чтобы опорные полки всех четырех угольников одного пояса были в одной горизонтальной плоскости. Допускается отклонение от горизонтальной плоскости на величину не более 0,001 диаметра аппарата, но не более 3 мм.

Тарелки под насадку.

6.11.1. Полосы для тарелок должны быть выправлены. Местные выпучины и кривизна не должны превышать 2 мм на 1 м длины.

Тарелки распределительные.

6.12.1. Секции (полотна), подготовленные под установку патрубков, не должны превышать 3 мм при любом диаметре аппаратов.

6.12.2. Отклонение оси отверстий под патрубки от номинального положения не должно превышать ± 1 мм.

6.12.3. В собранных и установленных тарелках верхние торцы патрубков должны быть в одной горизонтальной плоскости; отклонение от горизонтальной плоскости не должно превышать 3 мм.

6.12.4. Регулируемые тарелки должны быть установлены в аппарате горизонтально при помощи регулировочных болтов; отклонение плоскости тарелки от горизонтальности не должно превышать 3 мм на 1 м диаметра, но не более 4 мм на весь диаметр.