ОСНОВЫ АГЛОМЕРАЦИИ. ЖЕЛЕЗНЫХ РУД

Крупность топлива

Топливом для спекания руд на агломерационной машине служит отсев мелких фракций кокса, непригодных для доменной плавки. Обычно на агломерационные фабрики направляют кокс крупностью 25—0 мм, отделяемый от металлургического, крупнокускового кокса непосредственно на коксовом заводе или же в доменных цехах металлургических заводов. Но нередки случаи поступления и более крупных фракций кокса, например 30—0 мм и даже 40—0 мм.

Перед дозировкой в шихту кокс подвергается измельчению, от качества которого в значительной степени зависит производительность агломерационной машины и качество агломерата.

Выбор крупности коксика определяется прежде всего условиями обеспечения равномерной скорости горения в узкоограниченной зоне спекания, а также условиями сохранения или даже некоторого увеличения газопроницаемости шихты после добавки к ней коксика.

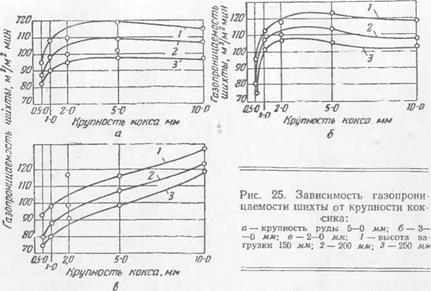

Исследование [5] зависимости изменения газопроницаемости шихты от крупности коксика показало, что в тех случаях, когда крупность спекаемой руды превосходит 2 мм, а именно для руд крупностью 5—0 и 3—0 мм, наибольшая газопроницаемость шихты соответствует добавке коксика крупностью 5—0 мм - для руды крупностью 2—0 мм газопроницаемость шихты возрастает с увеличением крупности ее до 10 мм.

Результаты исследований изменения газопроницаемости шихты от крупности топлива приведены на рис. 25.

Для создания концентрированной, узко ограниченной зоны горения, очевидно, нельзя допускать широкого диапазона в крупности топлива. Широкий диапазон крупности, как например 10—0 мм, не может обеспечить равномерного горения отдельных частиц: мелкие частицы сгорят намного раньше крупных, а это неизбежно приведет к расширению зоны горения.

|

|

Преимущество тонкоизмельченного топлива в том, что сгорание его происходит со значительно большей скоростью по сравнению с крупнозернистым топливом, и тем самым создается возможность увеличения вертикальной скорости спекания руды.

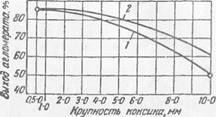

Однако это приводит к уменьшению времени пребывания шихты при высокой температуре, в продолжение которого крупные частицы руды не успевают полностью расплавиться, это приводит к получению агломерата с пониженной механической прочностью. Влияние крупности коксика на выход годного агломерата из криворожских руд приводится на графиках рис. 26.

Эти графики показывают, что увеличение крупности коксика свыше 2—3 мм значительно понижает выход годного агломерата.

Испытание прочности агломерата, полученного при разной крупности топлива, показывает, что наибольшая прочность соответствует крупности топлива 3—0 мм (рис. 27).

Установлено также, что повышение крупности топлива приводит к увеличению содержания фаялита в агломерате, что ухудшает его восстановимость.

Установлено также, что повышение крупности топлива приводит к увеличению содержания фаялита в агломерате, что ухудшает его восстановимость.

Следовательно, крупность коксика для агломерации не должна превышать 3 мм.

В агломерационной практике для измельчения коксика применяются гладкие валковые дробилки или же стержневые мельницы.

Рис. 26. Зависимость выхода год-

ного агломерата от крупности кок-

сика при спекании криворожской

руды:

/—6я/# кокса; 2 — 791ш кокса

|

Гладкие валки, даже при хорошо отрегулированной шели и неизношенных бандажах, всегда дают в большем или меньшем количестве избыточное зерно, т. е. фракции, превосходящие по

размерам щель между валками. Например, для того чтобы получить крупность материала 5—0 мм, щель между валками приходится держать не более мм или же ставить поверочное грохочение измельченного материала, отсевая. крупные зерна для повторного измельчения.

Стержневые мельницы, напротив, склонны к дереизмельчению такого материала, как коксик, что приводит к получению значительного количества фракций меньше 1 мм.

Исследование института «Механобр» показало, что переиз - мельчение коксика не столь отрицательно отражается на результатах агломерации как наличие недоизмельченных крупных фракций и поэтому коксик с преобладанием мелких фракций является более желательным, чем с преобладанием крупных фракций.

Этим следует руководствоваться при выборе дробилки для измельчения коксика. На отечественных агломерационных фабриках принята четырехвалковая дробилка, которая позволяет получать коксик необходимой крупности при условии систематической проточки валков по мере их износа или же установкой контрольного грохочения измельченного коксика для отделения крупных зерен. Отсутствие контрольного грохочения при валках, имеющих ручьи от износа, приводит к получению избытка фракций крупнее 5 мм, нарушающих процесс спекания.