ОСНОВЫ АГЛОМЕРАЦИИ. ЖЕЛЕЗНЫХ РУД

Агломерация

Окуокование руд спеканием производят во вращающихся печах с просасыванием воздуха снизу и во взвешенном состоянии.

Наибольшее распространение получил способ спекания руд с просасыванием воздуха, вытеснивший почти повсеместно спекание во вращающихся печах. Спекание с дутьем снизу находит применение в свинцовой промышленности, а спекание во взвешенном состоянии не вышло из стадии полупромышленных опытов.

Спекание во вращающихся печах

Спекание во вращающихся печах основано на принципе окатывания размягченной нагреванием рудной мелочи в комки сферической формы диаметром от 10—15 до 100 мм.

Печь обогревают с разгрузочного конца сжиганием газа или угольной мелочи. В зоне факела горения температура не

должна превышать точку плавления руды. Разогрев руды отходящими продуктами горения и лучистой теплотой раскаленной футеровки печи является отличительно тепловой особенностью процесса агломерации во вращающихся печах.

Руда, поступая в разогретую печь, вследствие наклона и вращения последней перемещается к разгрузочному концу печи, проходя последовательно зоны постепенно увеличивающихся температур, Максимальная температура сосредоточена у разгрузочного конца печи, через 'Который в печь подается топливо. По мере разогрева руда теряет сначала гигроскопическую, затем конституционную воду и входит в область высоких температур, где начинается спекание отдельных зерен в более крупные агрегаты, увеличивающиеся в размерах по мере приближения к разгрузочному концу печи. В процессе непрерывного качения по стенкам печи комки уплотняются и наращиваются в размерах, подобно окатыванию мокрого снега. Крайне важно следить за тем, чтобы в зоне максимального нагрева, температура не поднималась до точки плавления руды во избежание появления настылей на футеровке печи. Образование настылей и борьба с ними является одной из наиболее отрицательных особенностей процесса спекания руд во вращающихся печах.

Агломерат, полученный во вращающихся печах, представляет собой прочный кусковый материал, выдерживающий продолжительное хранение, дальние перевозки и многократные перегрузки.

Спекание руд во вращающихся цилиндрических, барабанных печах предложено почти одновременно с агломерацией методом просасывания воздуха, но вследствие некоторых недостатков получило меньшее распространение. Между тем некоторые руды, содержащие большое количество гигроскопической и гидратной воды, дающие при спекании с просасыва - нием воздуха большую усадку шихты и малый выход агломерата, с успехом можно подвергать спеканию во вращающихся печах.

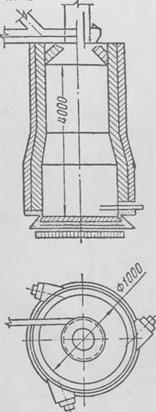

Печь (рис. 4) представляет собой железный цилиндр диаметром до 3,6 м и длиной до 100 м (чаще 40—60 м), состоящий из ряда обечаек, склепанных или сваренных друг с другом, и футерованный внутри шамотным кирпичом. Этот цилиндр устанавливается под углом 1—2° к горизонту. В зависимости от длины печи на внешней поверхности цилиндра укрепляется от 2 до 4 бандажей, которыми печь опирается на ролики. Вращение производится от электромотора мощностью 150—

200 кет через редуктор, выходная шестерня которого входит в зацепление с зубчатым венцом, укрепляемым на кожухе печи. Скорость вращения 0,25 — 1,0 об/мин. Загрузка руды производится в верхний, приподнятый конец печи, разгрузка агломерата - с противоположного конца ее.

Загрузочный конец печи входит в кирпичную камеру, через которую отходящие газы проходят в пылеочистители и в дымовую трубу. Герметичность между вращающимся балабаном печи и кладкой камеры достигается устройством подвижных сегментов из листового железа

|

Рис. 4. Общий вид вращающейся агломерационной печи |

Руда подается по наклонной трубе, которая входит одним концом в печь, или (значительно реже) по желобу со шнеком. При обоих способах уменьшается живое сечение печи, в результате чего возрастает скорость отходящих газов и увеличивается вынос пыли.

Более совершенным является кольцевое загрузочное устройство (рис. 5), которое вращается вместе с печью и представляет собой камеру диаметром больше диаметра печи. В такую камеру руда подается по наклонной трубе навстречу выходу дымовых газов. Так как сечение камеры значительно больше площади поперечного сечения печи, скорость газов уменьша ется, что создает благоприятные условия для пылеотделения.

Применение кольцевого загрузочного устройства допускает установку питающей печь трубы под большим углом, что

облегчает условия питания печи труднотранспортируемыми рудами.

Разгрузочный конец печи находится в камере, через которую подается топливо. Агломерат из печи через направляющую воронку поступает на металлический транспортер, которым передается в вагоны или на склад.

Диаметр барабана в печах старой конструкции делался одинаковым по всей длине, в печах более поздней конструкции он

Кольцевая

Кольцевая

камера

состоит из двух или трех секций разного диаметра. Наименьший диаметр печь новой конструкции имеет у выходного конца, в той части, где происходит горение топлива. В этой части печи развиваются наивысшие температуры, что позволяет закончить процесс формирования агломерата на небольшой длине печи от выходного конца. Через 7—8 м газы попадают в наиболее низкую часть печи, в связи с чем температура печи резко падает. Такая конструкция уменьшает образование настылей в печи и облегчает их удаление.

На рис. 6 приставлен профиль вращающейся печи старой и новой конструкции с кривыми распределения температур по длине печей.

В Советском Союзе до Великой Отечественной войны вращающаяся печь для агломерации колошниковой пыли и пирит - ных огарков работала на Константиновском металлургическом за

воде им. Фрунзе в Донбассе. Печь имела длину 60,4 м, производительность ее составляла примерно 350 т агломерата в сутки.

Крупным недостатком вращающихся печей является образование «настылей» в зоне высоких температур, удаление которых, помимо неизбежных простоев, сопровождается разрушением футеровки печи. Одним из средств борьбы с образованием настылей является уменьшение диаметра печи в зоне спекания, что способствует образованию газового мешка в расширенной части печи с меньшей температурой, по сравнению с зоной формирования агломерата.

Крупным недостатком вращающихся печей является образование «настылей» в зоне высоких температур, удаление которых, помимо неизбежных простоев, сопровождается разрушением футеровки печи. Одним из средств борьбы с образованием настылей является уменьшение диаметра печи в зоне спекания, что способствует образованию газового мешка в расширенной части печи с меньшей температурой, по сравнению с зоной формирования агломерата.

Избежать появления настылей все же не удается, и поэтому в печах новой конструкции настыли удаляются при помощи механических резаков, охлаждаемых водой.

Тепло агломерата после разгрузки из печи используется для подогрева воздуха, подаваемого к горелкам, что улучшает тепловой к. п. д. печи.

Агломерации во вращающихся печах могут подвергаться самые разнообразные по химическому составу и крупности материалы: железные руды, концентраты обогащения, колошниковая пыль, пи - ритные огарки и другие железосодержащие пылеватые материалы, непригодные для непосредственной плавки в доменных печах.

Подготовка материала перед спеканием во вращающихся печах сводится к отсеву случайных крупных кусков во избежание закупорки трубы, питающей печь. При спекании нескольких сортов руд или концентратов для получения одного сорта агломерата дозировку входящих в шихту руд в заданной пропорции следует осуществлять тем же методом, что и в шихтовых бункерах агломерационных фабрик, работающих по методу просасывания

воздуха. Но случаи столь сложной шихтовки руд при агломерации во вращающихся печах в практике до сего времени не встречались.

Расход топлива при спекании во вращающихся печах выше, чем в установках с просасыванием воздуха. Для повышения теплового к. п. д. в печах новейшей конструкции устанавливают теплообменники. К загрузочному концу печи для улучшения теплопередачи в подготовительных зонах навешивают железные цепи, воспринимающие тепло отходящих газов и передающие это тепло налипающему на цепи Блажному материалу.

Температура отходящих газов при использовании цепей сни жается с 250—300 до 120—150°. Но и при этих условиях расход топлива больше, чем при агломерации с просасыванием воздуха

Несмотря на некоторые улучшения в конструкции, вращающиеся печи не получили распространения в агломерационной промышленности, что объясняется их громоздкостью и невысокой производительностью. Производительность печи длиной 50—Є0 м и диаметром свыше 3м не превышает 200—300 т годного агломерата в сутки. В последнее время при конструировании вращающихся печей значительно увеличивают их диаметр и длину (до 130—140 м), что позволит достигнуть производительности, равной 1000—1200 т агломерата в сутки.

Расход топлива при агломерации руд во вращающихся печах составляет 10—12%.

Агломерат из вращающихся печей, будучи значительно более плотным по сравнению с обычным агломератом, приближается по своей структуре к природно-кусковым рудам, что делает его ценным заменителем мартеновской руды. Эта область применения врашаюшихся печей имеет известные перспективы, особенно учитывая непрерывное снижение запасов мартеновских руд при все более и более возрастающем спросе на них.

Для некоторых разновидностей буро-охристых руд спекание во врашаюшихся печах может быть применено с лучшими технико-экономическими показателями, чем спекание методом про - сасывания воздуха.

Руды, содержащие мышьяк и цинк, при спекании во вращающихся печах могут быть освобождены от этих примесей в боль шей мере, чем это возможно достигнуть при агломерации методом Присасывания. Оба эти элемента, снижающие ценность железной руды, возгоняются при высоких температурах в восстановительной среде, которая создается без труда при добавлении к pv^e небольшого количества угля или коксика.

При наличии пылеулавливающих устройств окись цинка бу дет осаждаться вместе с пылью, обогащая ее цинком. Такую обогащенную цинком пыль уже нельзя направлять вторично в печь для агломерации, так как высокое содержание в ней цинка за

грязнит руду и может сделать ее вообще непригодной для выплавки чугуна. Вынос пыли при работе вращающихся печей большой: 10—15%, а иногда достигает 20—25% по отношению к загруженному сухому материалу,

![]() что является

что является

особенностью

печей.

![]()

Спекание руд

Спекание руд

во взвешенном состоянии

(метод Сен-Жака)

Спекание руд во взвешенном состоянии, предложенное около 30 лет назад, не получило промышленного распространения. Единственная промышленная установка для агломе-

|

Пыль

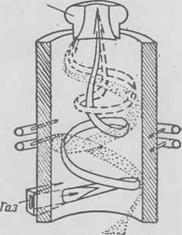

Рис. 8. Схема движения га зов и пыли в печи для агломерации руд во взвешенном состоянии |

рации железных руд во взвешенном состоянии производительностью 10 т/час была построена во Франции в 1934 г. Сущность процесса (рис. 7) сводится к следующему. Мелкая руда или колошниковая пыль вдуваются в шахтную цилиндрическую печь

4 А. М. Парфенов

воздухом, подогретым до 250—300°. Воздух с рудной мелочьк> поступает в верхнюю часть печи по касательной к поверхности загрузочного конуса, сообщая вихревое движение материалу (рис. 8). В нижней части печи находятся газовые, или пылеугольные, горелки, расположенные по касательной к окружности печи.

Вследствие тангенциального расположения горелок раскаленные продукты горения поднимаются вверх по спирали, встречая на своем пути нисходящий поток раскаленных рудных частиц. Восходящая струя газов создает подпор, задерживающий падение тонких частиц на под печи, вследствие чего значительная

часть тонкого материала некоторое время парит в атмосфере горячих газов, а более крупные частицы замедленно падают, что создает благоприятные условия для многократных взаимных столкновений

часть тонкого материала некоторое время парит в атмосфере горячих газов, а более крупные частицы замедленно падают, что создает благоприятные условия для многократных взаимных столкновений

частиц.

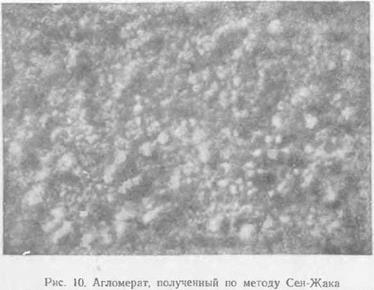

При столкновениях размягченные частицы слипаются, укрупняются (рис. 9) и, преодолев со - Рис. 9. Укрупнение частиц руды при агло - противление газового ПО - мерации во взвешенном состоянии тока, падают на под печи,

где и происходит окончательное формирование агломерата (рис. 10). Под печи представляет вращающийся круглый стол с неподвижным, охлаждаемым водой ножом в виде плужного отвала. При вращении стола размягченные зерна руды, встречая на своем пути неподвижную плоскость ножа, уплотняются, свариваясь в куски агломерата, разгружающиеся в приемное устройство, откуда он направляется к месту потребления. Раскаленные продукты горения посредством вентилятора просасываются через чугунные трубы рекуператора, нагревают их и, охлажденные выбрасываются в дымовую трубу. Тепло рекуператора используется для нагрева воздуха, расходуемого на вдувание в печь руды. Часть подогретого воздуха может быть использована в горелках для сжигания топлива.

Расход топлива при агломерации во взвешенном состоянии значительно выше, чем при агломерации обычным способом.

Опыты спекания колошниковой пыли во взвешенном состоянии на заводе в Лонгви (Франция), где была установлена печь высотой 4 м, диаметром (внутр.) 1 м, дали следующие результаты:

Производительность печи по загрузке, т/час 1,30

Получено агломерата, т/час. . . 1,10

Уловлено пыли в циклоне, т/час 0,150

Потеря пыли в атмосфере, т/час........... 0,030

Расход газа (калорийностью о9Л) ккал/нм3), м3/час 140

То же, ккал, т...................................................... 495000

|

То же, в переводе на условное топливо иа 1 т агломерата, % . . 7,1

Химический состав колошниковой пыли и полученного агломерата был следующий:

Потери ре

при прокаливании оСш

![]() Колошниковая пыль Агломерат

Колошниковая пыль Агломерат

Нет никаких оснований агломерацию во взвешенном состоянии противопоставлять обычному агломерационному процессу с просасыванием воздуха, но она может найти себе применение для спекания колошниковой пыли сухой газоочистки, которая может непосредственно из пылесборника вдуваться в шахтную печь и далее в виде агломерата поступать в плавку. Такое использование колошниковой пыли освободит от необходимости транспортирования ее из доменного цеха на агломерационную фабрику, что сопровождается потерями ныли и загрязнением территории завода.