МАШИНИ ФІРМИ КВА

До концерну «Koenig & Bauer-Albert AG» (Німеччина, далі — КВА) входять основні фірми «Koenig & Bauer-Albert» із заводами у Вюрцбурзі та Франкенталі, а також фірма «KBA-Planeta» із заводами у Радебойлі.

Фірма КВА під час реорганізації (на початку 90-х років XX ст. до її складу увійшла фірма «Planeta» з колишньої НДР) створила на основі АРМ марки «Rapida» та всесвітньо відомих «Planeta» нову серію машин «Rapida».

Розглянемо схеми, особливості конструкції та експлуатації основних моделей АРМ фірми КВА.

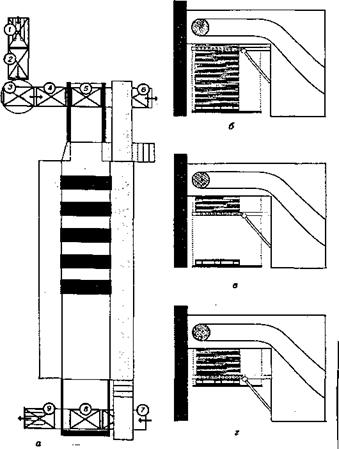

Машини типу «KBA-Planeta». В машинах типу «Planeta», як правило, діаметр ДЦ у два рази більший від діаметра формного й офсетного циліндрів (рис. 6.1). Діаметри аркушепередавальних циліндрів дорівнюють діаметру ДЦ, що забезпечує найменшу кількість перехоплювань аркуша і необхідний прохід між друкарськими секціями. Полегшу-

|

|

Ється також проведення аркушів великої товщини, зменшується можливість їх скручування. Задруковування аркуша здійснюєтья повністю до його наступного перехоплення, що позитивно впливає на якість продукції. В машинах можна використовувати аркушеперевертальні пристрої, які встановлено між секціями. Друкарські та аркушепередавальні циліндри мають подвійну систему захоплювачів, які працюють по черзі.

Залежно від кількості фарб і формату машини мають певну індексацією. Перша цифра означає кількість друкарських секцій, друга — формат паперу. Літера після другої цифри вказує на комплектування машин аркушеперевертальним пристроєм.

Агрегатно-модульний принцип побудови машин вигідний для замовників, оскільки вони можуть оптимально узгоджувати між собою машинний парк і струкіуру замовлень.

Друкарські машини обладнуються системою дистанційного керування ФА «Variokontrol», ЗА «Varidamp», пристроєм для змивання офсетного ГТІ «Varivasch», пристроєм для сушіння «Varidey». Ці системи дають змогу підвищити якість друкованої продукції і зменшити час простоїв для підготовки машини до друку.

Розглянемо більш детально деякі пристрої та механізми машин «Plane-ta-Super-Variant» та «Planeta-Varimat».

Машини обладнуються пристроями для завантаження стапельного стола на ходу машИни (система «Non-Stop»). Принцип дії їх такий. Коли стапельний стіл досягає рівня планок допоміжного стола, засвічується сигнальна лампочка «Допоміжний стіл готовий до приймання». У цей момент необхідно встановити стрижні в пази стапельного стола. Далі піднімаються планки допоміжного стапеля вгору від кнопки «Піднімання допоміжного стапеля» до перемикання його на автоматичний режим. Потім основний стапель за допомогою кнопки «Опускання стапеля» переміщується вниз і встановлюється новий стапельний стіл, завантажений папером. За допомогою кнопки «Піднімання стапеля» він піднімається вгору, доки не перемкнеться на основний стапель. Після витягування стрижнів за допомогою кнопки «Опускання допоміжного стапеля» треба планки допоміжного стапеля привести у вихідне положення.

Самонаклад машини «Planeta-Super-Variant» розроблено для швидкості 12 тис. об/год.

Аркушевідокремлювальний пристрій досконаліший: оптимізовано процеси руху відокремлювальних пристроїв, ніжки щупа, транспортувальних присосів і вала захоплювачів. Поліпшено систему попереднього розпушування стопи. Керування потоком стисненого повітря залежить від швидкості машини. ІЦуп стапеля піднімається пневматично, що обумовлює короткий час керування і плавне опускання на стопу.

Перемикачем можна регулювати піднімання стапельного стола залежно від товщини паперу. У разі друкування на картоні працюють з більшим кроком піднімання, ніж на папері. Крок піднімання стапельного стола вибирають залежно від товщини аркуша та швидкості машини.

Принцип дії аркушеподавального пристрою такий. Перед початком роботи відокремлювальні присоси встановлюються на відстані 2...З мм від верхньої кромки стопи. Відстань між задньою кромкою стосу і клапанами становить 5 мм. Залежно від формату ЗМ одночасно в роботі можуть бути два або чотири відокремлювальних присоси.

Транспотрувальні присоси встановлюють на відстані 2...4 мм від рівня стосу. Висота піднімання їх з аркушем дорівнює 5 мм. Хід транспортувальних присосів завдяки переміщенню обмежувального штифта можна встановлювати на 5 або 10 мм.

Для роботи зі стапелями з хвилястою поверхнею потрібні довгохідні подавальні сопла з ходом 50 мм. Роздувачі мають легко розпушувати 10... 15 верхніх аркушів стапеля, відстань до стапеля становить 10... 15 мм.

Відокремлювальні щітки встановлюють над верхньою кромкою стопи, перекриваючи її на 10. ..15 мм. Залежно від сорту паперу застосовують щітки різної конфігурації. Приймальні ролики накладного стола встановлюють приблизно на одній лінії з транспортувальними присосами.

Аркуш відносно друкарської форми вирівнюється передніми та бічними упорами. Контроль за неподачею аркуша і подачею його з перекосом здійснюється за допомогою двох фотоелектричних пристроїв, які блокують аркушеподавальну систему і вимикають натиск.

Оптимізовано параметри форгрейфера, що дає змогу значно зменшити сили інерції.

Друкувати можна на папері та картоні. На машинах звичайного виконання можна використовувати матеріал масою їм2 40...600±(0,4...0,8 мм), а на спеціальних — 1100 г (1,2 мм). На машинах спеціального призначення можна друкувати на мікрогофрованому картоні завтовшки до 1,8 мм. Двобічний друк виконують на матеріалах масою 1 м2 40...400 ± ±(0,4... 0,6 мм).

Самонаклад машини «Planeta-Varimat» дещо вдосконалений. Так, усі органи керування для налагодження самонакладу, обладнані шкалами, можуть легко обслуговуватися. Самонаклад обладнується пристроєм автоматичного регулювання положення стапеля за бічною кромкою.

Тасьмовий конвеєр переміщає аркуші каскадно із сповільненням, так що навіть при максимальній швидкості машини аркуш м’яко вдаряється в передні упори, а потім передається в захоплювачі форгрейфера.

Для визначення якості роботи аркушеподавальної системи розроблено оптичну систему діагностики з кольоровими індикаторами. Система сигналізує про місце й вид несправності. Це дає змогу своєчасно коригувати подачу аркушів.

Контрольно-блокувальні пристрої контролюють і блокують: подачу аркуша не в циклі роботи машини, подачу здвоєних аркушів, неподачу й подачу аркушів з перекосом. Подача здвоєного аркуша контролюється на накладному столі для тонкого паперу фотоелектричними пристроями, а для товстого — ємнісним методом. Це дає змогу видаляти аркуші, які злиплися, не порушуючи роботу подавального каскаду.

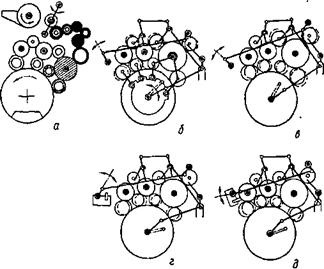

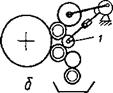

У машинах «Planeta-Super-Variant» та «Planeta-Varimat» можуть використовуватися звичайний п’ятиваликовий ЗА і ЗА «Varidamp» (рис. 6.2).

У традиційному п’ятиваликовому ЗА (рис. 6.2, а) здійснюється переривчаста подача розчину передавальним валиком 4.

Накочу вальні валики 2 ЗА регулюються відносно ФЦ 1 за допомогою регулювального гвинта, а відносно розкочувального циліндра З — за допомогою регулювальних ексцентриків. Слід звернути увагу на те, що зволожувальні накочувальні валики встановлюються спочатку відносно розкочувального циліндра, а потім відносно друкарської форми.

|

А Рис. 6.2. Схеми ЗА: а — п’ятиваликового; 6— «Уагісіатр» |

![]() Подачу кількості ЗР регулюють зміною кута повороту дукторного циліндра 5.

Подачу кількості ЗР регулюють зміною кута повороту дукторного циліндра 5.

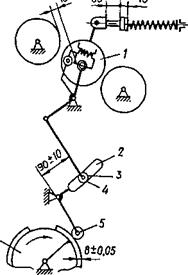

Кінематичну схему встановлення передавального валика ЗА машини «Ріапеїа-Уагітаї» показано на рис. 6.3. Привід передавального валика 2 здійснюється від кулачка 6. Валик установлюють за кілька операцій. Спочатку кулісу 5 встановлюють на розмір 120 мм. На кулачок у місці найменшого радіуса слід установити щуп завтовшки 1 мм і забезпечити слабке прилягання передавального валика до дукторного циліндра 4. Паралельність передавального валика та рівномірне притиснення його до дукторного циліндра і розкочувального циліндра 1 регулюють спеціальними болтами.

Якщо є відхилення геометричних розмірів передавального валика від номінальних, то притиснення валика регулюють зміною положення роликів 3.

|

Рис. 6.3. Кінематична схема встановлення передавального валика ЗА |

«Уагісіатр» (див. рис. 6.2, 6) — це ЗА, який працює на водно - спиртовому розчині. Він забезпечує неперервну подачу розчину на друкарську форму 1. До його складу входять накочувальні 4 та розкочувальний З валики, хромований передавальний валик 5, дукгорний 6 і розтиральний 2 циліндри.

«Уагісіатр» (див. рис. 6.2, 6) — це ЗА, який працює на водно - спиртовому розчині. Він забезпечує неперервну подачу розчину на друкарську форму 1. До його складу входять накочувальні 4 та розкочувальний З валики, хромований передавальний валик 5, дукгорний 6 і розтиральний 2 циліндри.

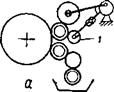

Змінюючи положення розкочувального валика 1 (рис. 6.4), можна дістати різні ЗА, які дають змогу виконувати різноманітні роботи. Валик може бути налагоджений як розкочувальний валик ФА (рис.

6.4, а), як розкочувальний валик між першим нако - чувальним валиком ФА та накочувальним валиком ЗА (рис. 6.4, б), як розкочувальний валик ЗА (6.4,

В), як розкочувальний валик на накочувальному валику ЗА зі з’єднанням з відімкненим накочувальним валиком ФА (рис. 6.4, г).

Розкочувальний валик приводиться в рух від контактних валиків. Осьове переміщення його здійснюється від першого розтирального циліндра ФА. Розкочувальний валик вільно вставляється у важільну систему і не фіксується замками.

Положення б розкочувального валика забезпечує швидке досягнення рівноваги подачі фарби,

|

|

Рис. 6.4. Схеми різних ЗА системи «Уагісіатр»

Рис. 6.4. Схеми різних ЗА системи «Уагісіатр»

ЗР з малою ймовірністю коливань подачі фарби. Положення в і г доцільні при використанні фарб, схильних до утворення емульсії, або друкуванні на матеріалах з гідрофобною поверхнею, яка призводить до утворення емульсії. Положення г зручне для змивання ЗА через ФА. Положення в вибирають тоді, коли за допомогою ЗА лакують відбитки.

Зволожувальний апарат «Уагісіатр» можна застосовувати як лакувальний. Для цього накочувальний валик (валик для лакування) 1 (рис.

6. 5) має додатковий привід 2 через зубчасте зачеплення 3. У режимі лакування швидкість валика 1 зменшується, що сприяє утворенню плівки

|

Рис. 6.5. Схема приводу накочу- вального валика лакувального апарата |

Лаку потрібної товщини. Під час лакування резервуар для ЗР замінюється резервуаром для лаку 4.

Лаку потрібної товщини. Під час лакування резервуар для ЗР замінюється резервуаром для лаку 4.

Якісна робота ЗА «Уагісіатр» забезпечується насосами, холодильниками та пристроями для підтримання на сталому рівні вмісту спирту в розчині.

Схему ФА машин «РІапеІа-Зирег-УагіаШ» та «Ріапеїа-Уагішаї» показано на рис. 6.6.

Валики регулюють як відносно формної пластини, так і відносно розкочувальних циліндрів. У першому випадку це здійснюють встановлювальними гвинтами, а в другому — ексцентриками. Накочувальні валики притискуються до форми спеціальним важелем керування.

Загальне регулювання подачі фарби здійснюють зміною кута повороту дукгор - ного циліндра, а місцеве — гвинтами фарбового ножа.

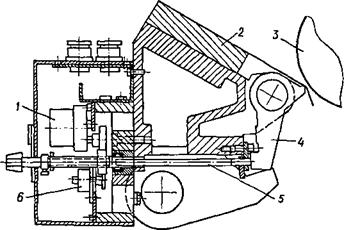

На рис. 6.7 показано кінематичну схему встановлення передавального валика ФА. Коливальний рух валика 1 забезпечується профілем кулачка

|

Рис. 6.6. Схема ФА машин типу «Ріапеїа» |

|

6 |

![]() Рис. 6.7. Кінематична схема встановлення передавального валика ФА

Рис. 6.7. Кінематична схема встановлення передавального валика ФА

6. Ролик 3 в кулісі 2 виставляється ексцентриком 4 на повний розмір (90±10 мм). Потім під ролик 5 вставляють щуп завтовшки 8 мм, а між валиком 1 і дукторним циліндром — щуп завтовшки 18 мм.

У машинах «Ріапеїа-Уагітаї:» останнім часом застосовується вдосконалений ФА (рис. 6.8, а). Дукгорний циліндр має індивідуальний привід, частота обертання якого регулюється. Крім того, для форм з незначною відносною площею ДЕф можна регулювати загальну подачу фарби зміною часу вистоювання передавального валика в контакті з дукторним циліндром.

Три розтиральних циліндри, які взаємодіють з накочувальними валиками, мають індивідуальний привід. Це дає змогу встановлювати окремо як осьовий хід їх, так і фазове положення руху розтирання відносно друкованого зображення.

Усі операції щодо встановлення режиму роботи ФА зручно виконувати за допомогою кнопкових вимикачів у верхній частині друкарської секції. ФА має кілька програм керування («Друкування тиражу», «Змивання валиків» тощо).

Програма «Друкування тиражу» передбачає після зупину машини відхід накочувальних валиків від форми, розгалуження всіх потоків фарби, що зменшує потім коливання товщини фарби (рис. 6.8, б).

Під час друкування зображень, схильних до шаблонування фарби, потрібен такий ФА, який швидко реагував би на процес друкування. Шаблонування — це поява смуг на відбитках, спричинена взаємодією шару фарби малої товщини на накочувальних валиках із ЗР. Це явище виникає під час друкування сюжетів з великими ділянками зображення. В цьому разі використовують програму друкування тиражу з компенсу - вальними валиками (рис. 6.8, в), які не мають контакту з прямим потоком

|

Рис. 6.8. Схема вдосконаленого ФА (а) та різне керування ним (б...д) |

Фарби і вирівнюють нанесену фарбову плівку. При налагодженні ФА всі потоки фарби з’єднуються між собою (рис. 6.8, г). ФА промивається за невеликий проміжок часу. Цьому сприяє ракельний пристрій, встановлений безпосередньо на машині (рис. 6.8, д).

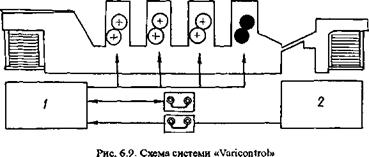

Для дистанційного регулювання положення зональних гвинтів ФА та кроку дукторного циліндра застосовується система «Уагісотгої». Вона забезпечує швидку підготовку машини до друку, зменшує кількість макулатури, гарантує стабільність якості друку та полегшує обслуговування друкарської машини. Система (рис. 6.9) містить кілька пристроїв, а саме: «Уагісопітої УМЄ» 2 — пристрій для зчитування з друкарської форми інформації про зональний розподіл друкувальних і пробільних елементів;

«Уагісопіхої ИБР» 1 — дистанційний пульт керування (оснащений кольоровим екраном);

|

|

«Уагісоїйхої ОМЮ» — кольоровий денситометр для визначення якості друку.

Оптоелектронний пристрій УМЮ визначає площу ДЕф на поверхні форми, автоматично окислює її на крок перестановки регулювальних гвинтів ФА і записує результат на магнітній стрічці. Здобуті дані можуть бути відтворені на дисплеї у вигляді діаграми або видані на друк у вигляді протоколу.

Касета є полем інформації для пульта дистанційного керування РБР, через який автоматично регулюють ФА відповідно до здобутих даних. Програму можна використовувати для повторних тиражів.

Схему регулювання гвинта місцевого налагодження ФА показано на рис. 6.10. Гвинти регулюються синхронними двигунами 1, що працюють у кроковому режимі. Двигун завдяки зубчастій передачі приводить в обертання регулювальний гвинт 5, який діє на двоплечий важіль 4. Положення його визначає зазор між фарбовим ножем 2 і дукгорним циліндром

З. Зворотна сигналізація про справжнє положення гвинта 5 здійснюється через прецизійні потенціометри б, з’єднані з гвинтами зубчастою передачею. Діапазон регулювання гвинта — 100 кроків, що відповідає 275, 29°. Використання такої системи гарантує 90% точності налагодження вже після попереднього автоматичного встановлення ФА.

Затрати часу на налагодження ФА скорочуються на 35%, а при повторних тиражах — навіть на 60%, якщо використовувати лише пульт дистанційного керування РБР. Якщо застосовуються ще пристрої УМЮ і ИБР, то тривалість налагодження скорочується на 55%.

Друкарський апарат машин побудовано за трициліндровою схемою.

З метою зменшення коливань циліндрів ДА поліпшено геометрію виїмок циліндрів, що забезпечує високий ступінь плавності ходу. На ОЦ змінено

|

Рис. 6.10. Схема регулювання гвинта місцевого налагодження ФА |

Напрямок обертання натяжного вала ГП, що забезпечує кращий натяг полотна без його потовщення.

Для системи «Уагісопітої» був розроблений варіант програми, який дає змогу виконувати дистанційне регулювання ФЦ по колу і в поперечному напрямку. В кожній друкарській секції дві системи регулювання з приводом від електродвигуна замінюють системи ручного регулювання, які використовувалися раніше.

Процеси регулювання здійснюються під час роботи машини в основних режимах: «Установлення суміщення на нуль» та «Регулювання суміщення» (А чи С).

Режим «Установлення суміщення на нуль» призначений для заміни друкарських форм. ФЦ автоматично встановлюється в середнє положення діапазону регулювання.

Режим «Регулювання суміщення» призначений для зміни положення ФЦ однієї друкарської секції або одночасно всіх. Суміщення А — поперечне, суміщення С — по колу. Нове положення циліндра визначається після виконання операції коригування.

Циліндри ДА АРМ весь час зазнають корозії внаслідок хімічних й електрохімічних діянь. Тому вони мають спеціальні покриття на керамічній основі, які запобігають корозії або зменшують її.

Для автоматичного промивання ГТІ на машинах типу «Ріапйа» застосовується пристрій «Уагіуазсії», що складається з вузла промивання, насосного вузла, електрообладнання.

Вузол промивання містить балку, яку за допомогою несучої штанги встановлюють у друкарській секції. В балці вмонтовано пневматичний пристрій, який забезпечує рівномірне притиснення сукна для промивання до ОЦ. У вузлі є розбризкувальний пристрій для нанесення води та змивного розчину на ГП. Для подачі змивного сукна використовується валик

З кроковим приводом. Різальний пристрій забезпечує рубання відпрацьованого сукна.

Насосний вузол забезпечує подачу води та змивного розчину до ОЦ.

Керує пристроєм для промивання міні-ЕОМ. Для кожної друкарської секції розроблено дев’ять різноманітних програм. Програма промивання ГП працює тільки при вимкненому механізмі натиску та швидкості машини від 3 до 4,5 тис. об/год. Різні програми для промивання обумовлені різним складом змивного розчину, тривалістю промивання та сушіння ГП, кількістю сукна, що витрачається.

Промивання виконують у такий спосіб. Після введення програми на промивання змивний розчин крізь сопла набризкуться на ГП. Змивне сукно рівномірно притискується до ОЦ, що обертається. Кроковим двигуном періодично подається чисте сукно. Ці операції залежно від вибраної програми повторюються кілька разів. Наприкінці програми забруднене сукно відрубується і каретка різального пристрою повертається у вихідне положення. Після виконання програми подається стиснене повітря для сушіння ще вологого ГП. Електронне керування запобігає вибризкуванню розчину у виїмку ОЦ. Після промивання ГП можна відразу продовжити друкування.

Для сушіння відбитків використовують систему «Varidreu», яка забезпечує комбіноване УФ та 14 сушіння і сушіння гарячим повітрям. Сушильні пристрої можуть бути розміщені не тільки перед приймальним пристроєм, а й між друкарськмими секціями.

Переваги машини «Planeta-Super-Variant» використано в досконалішій машині моделі «Varitrend 102». Згідно з вимогами замовника, обидві машини можуть агрегатуватися до 10 друкарськими секціями, забезпечуючи різні варіанти друкування з обох боків аркуша.

Основними перевагами моделі «Varitrend 102» над базовою є такі: сучасний дизайн, усі органи керування виконано відповідно до вимог ергономіки, що забезпечує високий комфорт у роботі і значно скорочує час переналагоджень;

Наявність ряду технічних новинок, зокрема системи програмного керування SPS, яка забезпечує сучасне регулювання та підвищує надійність функціонування машини;

Наявність власної системи діагностики основного приводу постійного струму нової конструкції, за допомогою якої забезпечується безперебійне функціонування та значно підвищується термін служби устаткування;

Скорочення часу на допоміжні операції, наприклад у разі позицію - вання циліндрів;

Наявність у кожній друкарській секції спиртового ЗА «Alcolor»; нові система суміщення та конструкція затискного пристрою для формних пластин.

Продуктивність машини — 11 тис. відбитків/год, а при двобічному друкуванні — 9 тис. відбитків/год. Машина призначена для друкування малотиражної пакувальної та акцидентної продукції на картоні середньої і великої щільностей.

Для перевертання аркушів фірма «KBA-Planeta» розробила спеціальний поворотний барабан, який використовується замість передавального циліндра. Слід зазначити також, що поворотний барабан подвійного діаметра створює умови для меншого згинання аркуша, тому досягається можливість друкувати на картоні завтовшки до 0,6 мм масою 1 м2 до 400 г. На машинах моделі «Varitrend 102» спеціальної модифікації можна зад руко вувати хвилястий картон і навіть жерсть.

У табл. 6.1 наведено технічні характеристики АРМ «Planeta-Varimat» і «Planeta-Super-Variant».

Машини типу «KBA-Rapida». Найвідомішими в Україні машинами серії «Rapida» є такі: «Rapida 72К», «Rapida 72», «Rapida 104», «Rapida 130-162».

Машина «KBA-Rapida 72K» — це найменша, найкомпактніша дво - фарбова машина із серії «Rapida». Вона вже багато років має найбільшу швидкість серед АРМ світового ринку — 22 тис. об/год. При цьому забезпечується висока якість друку навіть при кількох прогонах.

Машина «KBA-Rapida 72К» компактної конструкції з низько - стапельним прийманням має п’ятициліндрові друкарські секції, друкарські і передавальні циліндри подвійного діаметра. Технічні параметри машини: максимальний формат аркуша — 520x720 мм, мінімальний — 210x297 мм.

|

«Planeta - Varimat-6-8a» |

«Plineta- |

|||||

|

Показник |

6-2 |

6а-2 |

7-2 |

8-2 |

8а-2 |

Super- Variant» |

|

Формат аркуша, мм: максимальний |

910x1260 |

965x1270 |

1020x1420 |

1120x1620 |

1200x1620 |

710x1020 |

|

Мінімальний |

600x710 |

600x710 |

600x850 |

1020x1620 600x1000 |

600x1000 |

450x500 |

|

Формат друку, мм: максимальний |

900x1260 |

955x1270 |

1010x1420 |

1110x1620 |

1190x1620 |

700x1010 |

|

Мінімальний |

590x710 |

590x710 |

590x850 |

590x1000 |

590x1000 |

410x500 |

|

Формат двобічного друку, мм: Максимальний |

885x1260 |

940x1270 |

995x1420 |

1095x1620 |

685x1010 |

|

|

Мінімальний |

575x710 |

575x710 |

575x850 |

995x1620 575x1000 |

395x500 |

|

|

Максимальна про |

11 |

11 |

10 |

9 |

8 |

11 |

|

Дуктивність, тис. відбнтків/год Формат друкарської |

1035x1280 |

1095x1280 |

1145x1430 |

1245x1640 |

1280x1640 |

820x1020 |

|

Форми, мм Формат ГП, мм |

1400x1300 |

1400x1300 |

1400x1450 |

1400x1660 |

1480x1660 |

920x1035 |

|

Висота стапеля само |

1,3 |

1,3 |

1,3 |

1,3 |

1,3 |

1,3 |

|

Накладу, м Висота стапеля прий |

1,28 |

1,28 |

1,28 |

1,28 |

1.28 |

1,24 |

|

Мання, м Фарбовість Товщина ЗМ, мм |

0,04...0,6 |

1...8 1 0,04...0,8 |

1...7 0,04...0,8 |

Машина винятково компактна (займає площу лише 3,5 м2), надійна і проста в обслуговуванні. Характерною особливістю є мінімум електроніки, яка використовується, в основному, для контролю та безпеки роботи. Високі експлуатаційні характеристики досягнуті завдяки ретельно продуманій механіці, що значно зменшує ймовірність перебоїв під час експлуатації в наших умовах. Близько 20 українських друкарень вибрали саме цю машину. З її допомогою виконуються найрізноманітніші роботи, починаючи від простих чорно-білих і закінчуючи друкуванням складних етикеток на металізованих паперах.

Машина «KBA-Rapida 74» формату 52 х 74 см є спадкоємицею машини «Rapida 72», яку було розроблено ще в 1992 р. і яка одержала широке визнання не тільки в акцидентному друці, айв інших сферах поліграфічного виробництва (наприклад, при друкуванні на пакувальних засобах, пластику, обкладинок для книжок і журналів). Нова машина забезпечує не тільки універсальність ЗМ завдяки збільшеному формату друку, а й високу автоматизацію для підвищення ефективності поліграфічного виробництва. На машині можна друкувати зі швидкістю до 15 тис. від - битків/год на папері максимального формату 52x74 см.

Важливими відмінностями машини «KBA-Rapida 74» є децентралізований електропривід у поєднанні з пультом керування «Electronic»,

Який вже давно успішно використовується у двох інших типорядах «Rapida». Тепер обслуговування всіх «Rapid» не залежно від формату ідентичне. Завдяки цьому для друкарень, які мають машини «Rapida» кількох форматів, значно полегшується щоденне планування використання персоналу. Новий пульт керування «Ercotronic» дає змогу використовувати численні автоматизовані модулі та компоненти, які неможливо було застосовувати в машинах попереднього типоряду. Слід звернути увагу на використання цифрових робочих процесів за стандартом СІРЗ, який останнім часом набуває особливого значення.

Завдяки автоматизованій системі «КВА—OPERA» всі колись введені дані можуть в подальшому застосовуватися для попереднього налагодження машини, контролю якості тощо. Інші автоматизовані модулі, такі як моторна установка натиску, діагональне суміщення і напівавтомат для заміни форм, входять в стандартне оснащення машини.

Сервіс «КВА-Servistronic» втілив в собі концепцію дистанційної діагностики та усунення неполадок на машині «KBA-Rapida 74» (див. рис. IX, а на кольоровій вклейці). Це стало реальністю завдяки передачі даних модемним зв’язком і керуванню машиною через Інтернет або по телефону. Цим самим забезпечується висока робото здатність машини та знижуються витрати на сервіс.

Завдяки сервісу «Servistronic» без виїзду монтера на місце можна здійснити діагностику неполадок у машині або ж помилок при її обслуговуванні, а також внести зміни в програмне забезпечення. Єдиною умовою функціонування є наявність телефонного під’єднання до сервісу «Servistronic» . Об’єднання «Servistronic» з окремими друкарськими машинами здійснюється за допомогою внутрішньої інформаційної мережі друкарні.

Ще однією з важливих переваг машин «KBA-Rapida 74» є те, що ФА, які не використовуються, можуть бути відімкнені. Машина друкує без опорних поверхонь передавальних циліндрів. Вакуумні камери й аркушепровідні ролики між передавальними барабанами і ДЦ забезпечують транспортування аркуша без проковзування та мащення. Додаткові можливості у машини є також завдяки терморегуляції ФА (див. рис. IX, б на кольоровій вклейці) та решітці «Нон-Стоп» на прийманні.

Машина «КАРАТ 74» формату 52 х 74 см з комп’ютерним керуванням призначена для друкування на всіх видах паперу завтовшки від 0,05 до 0,3 мм з продуктивністю до 10 тис. відбитків/год. Особливістю машини є те, що друкарські форми копіюються безпосередньо в машині за допомогою цифрового керування. Автоматизована підготовка до друку нового замовлення займає 15 хв, що забезпечує оперативність та економічну ефективність при тиражах до 10 тис. чотирифарбових примірників.

Машина «KBA-Rapida 105» відкриває нові перспективи в акцидентному друці. Завдяки своїй високій продуктивності, швидкому переналагодженню та мінімальній кількості макулатури вона найкращим чином підходить для рентабельного оперативного друку. Це забезпечується завдяки автоматиці для заміни форм, дистанційному встановленню основних виконавчих механізмів на товщину матеріалів і формат, пристрою перевертання аркушів, що перемикається за допомогою натиску кнопки на пульті, та багатьом іншим автоматизованим компонентам, керування якими здійснюється з пульта.

Ще більші резерви продуктивності відкриваються при впровадженні «КВА-Яарісіа 105» у систему виробничого менеджменту. В рамках концепції «КВА-ОРЕЯА» машина може об’єднуватися з різноманітними модулями для попереднього регулювання та контролю якості, в ній можуть використовуватися дані стандарту СІРЗ в рамках цифрових робочих процесів. Збільшений формат аркуша дає змогу більш оптимально використовувати для виробництва виробів площу аркуша паперу. Середній формат машини становить 72 х 105 см. Вона може задруковувати широкий діапазон матеріалів, починаючи від цигаркового паперу і закінчуючи картоном завтовшки 1,2 мм. Крім того, починаючи з позаминулого року, машина може друкувати також на мікрогофрокартоні, що значно розширило її функціональні можливості. Перехід з картону на папір не потребує переналагодження машини, яке створювало серйозні проблеми при роботі на друкарських машинах попередніх поколінь. Швидкість друку

— 15 тис. відбитків/год при кількості друкарських секцій до 10. Машину повністю автоматизовано. Комп’ютерний пульт керування забезпечує контроль усіх основних функцій та режимів роботи машини. Комп’ютер не лише полегшує роботу друкаря, а й значно зменшує ймовірність помилки.

Завдяки сумісності з протоколом СІРЗ машину можна інтегрувати до автоматизованої системи керування і передачі даних друкарні, що дає змогу спрямовувати дані, здобуті на етапі додрукарської підготовки, безпосередньо до друкарської машини задля її автоматичного попереднього налагодження на друк конкретного тиражу. А унікальна можливість дистанційної діагностики дає змогу скоротити час на пошук й усунення несправності з кількох днів до півгодини.

Особливістю машини «Карі<іа 105» є надзвичайно широкий спектр її опцій. Машина може бути укомплектована всім потрібним для офсетного друку або для подальшого облагородження продукції (включаючи систему перевороту аркуша, різні системи сушарок і лакувальних башт, автомати для зміни форм, пристрої для змивання, перфорації, нумерації тощо). Сукупність цих пристроїв перетворює машину «Яарісіа 105» на унікальний універсальний комплекс, що дає можливість виконувати роботи будь-якої складності із застосуванням найширшого спектра ЗМ.

«Нон-Стогоьсистема на самонакладі та прийманні на машині «КВА - Яарісіа 105» створює важливі передумови для автоматизації всій системи транспортування ЗМ в друкарському цеху. На рис. 6.11 показано приклад установлення логістичних компонентів на самонакладі та прийманні в машині «КВА-Яарісіа 105».

З появою машин «КВА-Ііарісіа 130—162а» у фірми «КВА-РІапега» з’явилося зовсім нове покоління машин великого формату. Ці машини ввібрали в себе десятирічний досвід агрегатної будови машин великого формату, всі найкращі технічні рішення «Ііарісіа» середнього формату та найновіші сучасні досягнення за результатами розробок.

Характерні особливості цих машин: агрегатна будова — до восьми друкарських секцій у серійному виконанні (за вимогою замовника — до 10), друкарські та передавальні циліндри подвійного діаметра, висота стапеля самонакладу — до 150 см, ФА «Colortronick», система дистанційного керування «Erhotronick», пристрої для напівавтоматичної та автоматичної замін друкарських форм, автоматичне змивання, перемикальний зволожувальний (лакувальний) апарат «Varidamp», лакувальна секція, агрегати для проміжного сушіння, подовжений приймальний пристрій, діагональне автоматичне суміщення, можливість друкувати на ЗМ від тонкого паперу до важкого або мікрогофрованого картону, включення в модульну систему «КВА—OPERA» та ін.

Технічні характеристики машин «KBA-Rapida 130—162» наведено в табл. 6.2.

|

Рис. 6.11. Приклад установлення логістичннх компонентів на самонакладі та прийманні (о) і функціонування решітки «Нои-Стоп», що опускається (б..г): 1 — роликовий конвеєр для подачі стапеля; 2 — накопичувальний роликовий конвеєр; З — пристрій повороту на 90°; 4 — пристрій встановлення палети на необхідну висоту, 5,8 — роликові конвеєри до приймання; 6—видалення порожніх палег, 7 — зберігання порожніх палег, 9 — видалення стапеля |

|

Показник |

«Rapida 130» |

«Rapida 130а» |

«Rapida 142» |

«Rapida 162» |

«Rapida 162а» |

|

Максимальний формат ЗМ, мм |

910x1300 |

965x1300 |

1020x1420 |

1120x1620 |

1200x1620 |

|

Мінімальний формат ЗМ, мм |

500x600 |

500x600 |

600x720 |

600x920 |

600x920 |

|

Формат друку, мм |

900x1300 |

955x1300 |

1010x1420 |

1110x1620 |

1190x1620 |

|

Продуктивність однобічної машини, тис. аркушів/год Продуктивність двобічної машини, тис. аркушів/год: |

15 |

15 |

14 |

13 |

12 |

|

Однобічний друк |

До 12 |

До 12 |

До 12 |

До 11 |

— |

|

Двобічний друк |

До ю |

До 10 |

До 10 |

До 9 |

— |

|

Розміри форм, мм |

1035x1310 |

1095x1310 |

1145x1430 |

1245x1630 |

1260x1630 |

|

Товщина декеля ФЦ, мм |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

|

Розміри ГП, мм |

1275x1340 |

1275x1340 |

1275x1460 |

1315x1660 |

1355x1660 |

|

Товщина декеля ОЦ, мм Висота стапеля від підлоги «Нон - Стоп», мм: |

3,35 |

3,35 |

3,35 |

3,35 |

3,35 |

|

Самонаклад |

1500/1100 |

1500/1100 |

1500/1100 |

1500/1100 |

1500/1100 |

|

Приймання ЗМ: |

1500/1400 |

1500/1400 |

1500/1400 |

1500/1400 |

1500/1400 |

|

Базова комплектація, г/м1 |

100...350 |

100...350 |

100...350 |

100...350 |

100...350 |

|

Комплектація для тонких паперів, г/м2 |

£30 |

£30 |

£30 |

£30 |

£30 |

|

Комплектація для картону, мм |

До 1,2 |

До 1,2 |

До 1,2 |

До 1,2 |

До 1,2 |

|

Ширина машини з галереєю, мм |

4510 |

4510 |

4510 |

4710 |

4710 |

|

Висота машини, мм |

2950 |

2950 |

2950 |

2950 |

2950 |

|

Поперечне переміщення РУН/ РУУ, мм |

820/720 |

820/720 |

820/720 |

820/720 |

820/720 |

|

Довжина машини, мм |

10 150 |

11 790 13 430 15 070 |

16 710 18 350 19 990 |

||

|

Кількість друкарських секцій, шт. Довжина площадки перед прийманням, мм Збільшення довжннн машини при автоматичній заміні стапеля «а самонакладі, мм |

2 |

3 4 |

5 3185 840 |

Б 7 |

8 |