Механика гидро - и пневмоприводов

Виды гидро — и пневмоприводов. Способы управления приводами

Объемные гидро - и пневмоприводы относят к тому или иному виду с учетом следующих признаков:

Характера движения выходного звена (поступательное, вращательное, неполноповоротное, т. е. с углом поворота менее 360°, вращательное с неограниченным углом поворота);

Непрерывного или дискретного изменения сигналов на входе аппарата управления;

Наличия обратной связи от выходного звена привода; способа регулирования исполнительного двигателя привода;

Энергоснабжения привода от централизованного или автономного источника питания рабочей средой.

Каждый из перечисленных признаков проявляется как в схеме, так и в конструкции гидро - или пневмопривода. Не касаясь ряда конструктивных особенностей приводов, которые в зависимости от профиля подготовки специалиста могут быть предметом отдельного изучения, рассмотрим наиболее распространенные схемы приводов различного назначения. При этом воспользуемся стандартными условными обозначениями, достаточно наглядно показывающими взаимосвязь элементов привода и одновременно поясняющими принцип его действия.

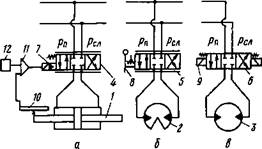

Схемы приводов, в которых отражены первые три и отчасти два последних признака, даны на рис. 1.1. Исполнительным двигателем одного из приводов (рис. 1.1, а) служит гидроцилиндр 1 с поступательным перемещением штока. Другой

|

Рис. 1.1. Схемы приводов с поступательным перемещением (а), неполноповоротным (б) и неограниченным углом поворота (б) выходного звена |

Привод (рис. 1.1, 6) имеет гидроцилиндр 2 с расположенным в нем шибером (лопастью), угол поворота которого меньше 360° Исполнительным двигателем последнего привода (рис. 1.1, в) является мотор 3 с неограниченным углом поворота вала. Аппараты 4, 5 и 6 управления исполнительными двигателями соединены с напорной (давление питания рп) и сливной (давление рсл) магистралями, подключенными к централизованному источнику питания приводов рабочей средой под давлением. При показанном на схемах расположении распределителей в этих аппаратах рабочие камеры (полости) двигателей не сообщаются с напорной и сливной магистралями. Если распределитель аппарата отклонен от среднего положения, что на схеме соответствует смещению клеток со стрелками влево или вправо, то одна полость исполнительного двигателя соединится с напорной, а другая — со сливной магистралью. Под действием силы, вызванной разностью давлений в полостях двигателя, будет происходить движение рабочего органа двигателя (поршня, лопасти или ротора мотора) и связанного с ним выходного звена (штока, вала).

В аппаратах 4 и 5 при смещении распределителей в пределах своего полного хода непрерывно изменяются проходные сечения каналов, соединяющих полости двигателя с напорной и сливной магистралями. Эта особенность аппарата показана на схемах дополнительными прямыми линиями, проведенными сверху и снизу клеток со стрелками.

Распределитель аппарата 6 может занимать, кроме среднего, только два крайних положения, поэтому проходные сечения каналов изменяются в нем дискретно от нулевого до максимального значения.

Аппарат 4 имеет вспомогательный усилитель 7, который за счет использования энергии рабочей среды повышает мощность сигнала управления, необходимого для смещения распределителя от среднего положения. Управление распределителем аппарата 5 осуществляется посредством рукоятки 8, а распределителя 6 — двумя электромагнитами 9 с пружинами, фиксирующими среднее положение распределителя. Применяют также аппараты с электромагнитами, которые пропорционально электрическому сигналу (току управления) смещают распределитель от среднего положения. Входная электрическая мощность у таких аппаратов значительно выше, чем у аппаратов с вспомогательным усилителем.

В высокоточных быстродействующих системах управления обычно используют следящие гидро - и пневмоприводы. Такие приводы имеют отрицательную обратную связь от выходного звена или управляемого объекта. Обратная связь выполняется с помощью механизмов (рычажных, зубчатых) или электрических датчиков, преобразующих перемещение выходного звена в электрический сигнал. Для примера на рис. 1.1, а показана обратная связь, в которой сигнал от электрического датчика 10 поступает в электронный усилитель 11. По другому каналу в электронный усилитель передается управляющий сигнал от чувствительного элемента 12 системы регулирования объекта или от управляющей процессом ЭВМ. Разность этих сигналов после усиления поступает на вход аппарата управления приводом до тех пор, пока вследствие перемещения выходного звена привода рассогласование (ошибка) между управляющим сигналом и сигналом обратной связи не уменьшится до допустимого значения, при котором распределитель аппарата управления останавливает исполнительный двигатель привода.

Общим для двух первых из трех рассмотренных выше приводов является способ регулирования исполнительного двигателя. Этот способ основан на дросселировании потока рабочей среды в распределителе аппарата управления путем изменения проходных сечений каналов, соединяющих полости (камеры) исполнительного двигателя с напорной и сливной магистралями. Вследствие изменения гидравлического сопротивления каналов, вызванного дросселированием потока рабочей среды, уменьшается или увеличивается расход среды через исполнительный двигатель, что обеспечивает регулирование скорости движения выходного звена привода. Тот же аппарат управления при смещении распределителя в разные стороны от среднего положения изменяет направление движения выходного звена. Приводы с такими аппаратами управления называют гидро - и пневмоприводами с дроссельным регулированием. Согласно схеме, показанной на рис. 1.1, в, аппарат управления меняет только направление движения выходного звена, когда его распределитель перемещается из одного крайнего положения в другое. Скорость движения выходного звена можно регулировать с помощью этого аппарата в случае широтноимпульсной модуляции сигнала управления его распределителем. При таком управлении изменяется продолжительность пребывания распределителя в крайнем положении, что позволяет уменьшать или увеличивать среднюю скорость движения выходного звена. Однако дискретное переключение распределителя обычно сопровождается колебаниями давлений в напорной и сливной магистралях, а также в каналах аппарата управления и полостях исполнительного двигателя, что может вызвать повреждение элементов привода.

Дросселирование потока рабочей среды связано с дополнительной потерей механической энергии и снижением ее полезного использования в приводе. Более эффективно в энергетическом отношении объемное регулирование, при котором создаваемый источником питания поток рабочей среды направляется непосредственно в исполнительный двигатель, причем расход среды регулируется в соответствии с требуемой скоростью движения выходного звена. Этот способ регулирования

|

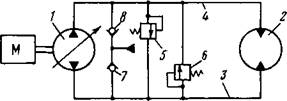

Рис. 1.2. Схема гидропривода с объемным регулированием |

Применяют в гидроприводах, так как из-за большой сжимаемости газа достаточно сложно осуществить управление объемным расходом рабочей среды для обеспечения необходимой скорости выходного звена.

Источник энергопитания гидропривода с объемным регулированием (рис. 1.2) имеет насос 1 с регулируемой подачей, что на схеме показано стрелкой, пересекающей контур насоса. Вал насоса приводится во вращение мотором М, в качестве которого применяют электродвигатель, двигатель внутреннего сгорания, газовую турбину или какой-либо другой двигатель. Насос, подавая рабочую жидкость в исполнительный двигатель 2, одновременно выполняет функции аппарата управления. Скорость и направление движения выходного звена данного гидропривода изменяются регулированием и реверсированием подачи насоса без изменения направления вращения его вала. При такой схеме гидропривода течение жидкости происходит по замкнутому контуру, поэтому в зависимости от направления движения выходного звена любая из магистралей 3 и 4 может быть напорной или сливной. На схеме исполнительный двигатель привода представлен в виде гидромотора, вместо которого применяют также гидроцилиндр с поступательным движением поршня или с шибером. Во всех случаях подача насоса должна уменьшаться до близких к нулю значений при крайних положениях управляемого гидроприводом устройства. Для защиты гидропривода от перегрузок магистрали 3 и 4 соединены между собой посредством предохранительных клапанов 5 и 6. Если по каким-либо причинам давление в одной из магистралей превысит допустимые значения, то соответствующий предохранительный клапан откроется, пропуская жидкость из магистрали с высоким давлением в магистраль с низким давлением. Другой предохранительный клапан при этом остается закрытым. Так как в гидромоторе и насосе имеются технологические зазоры, происходят утечки жидкости, компенсация которых обеспечивается вспомогательным насосом, подающим жидкость под давлением к обратным клапанам 7 и 8. При падении давления в одной из магистралей ниже давления в напорной линии вспомогательного насоса жидкость через обратный клапан поступает в эту магистраль, что предотвращает возникновение кавитации в гидроприводе.

Регулирующим органом насоса управляют вручную или с помощью привода малой мощности. Часто используют небольшой мощности электрогидравлические приводы с дроссельным регулированием. При наличии обратной связи от исполнительного двигателя к механизму управления регулирующим органом насоса привод с объемным регулированием будет следящим и может действовать, как описанный выше следящий гидропривод с дроссельным регулированием.

Каждый гидропривод с объемным регулированием должен иметь свой насос, поэтому его схема и конструкция несколько сложнее, чем для гидропривода с дроссельным регулированием, обычно подключаемого к общему с другими приводами источнику энергопитания.

В некоторых гидроприводах применяют регулируемые гидромоторы. Несколько таких гидромоторов можно соединить с одним источником энергопитания, что позволит упростить схему всей системы, но при этом вследствие одновременного изменения у регулируемого гидромотора скорости рабочего органа и развиваемого им крутящего момента может снизиться точность управления.

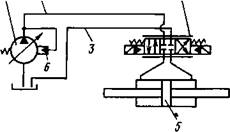

Совместное применение дроссельного и объемного способов регулирования реализовано в схеме гидропривода, изображенной на рис. 1.3. Источник питания этого гидропривода имеет насос 1 с регулируемой, но не реверсируемой подачей жидкости, течение которой происходит по разомкнутому контуру, так как напорная 2 и сливная 3 магистрали, в отличие

|

1 2 4

Рис. 1.3. Схема гидропривода с объем - ыо-дроссельным регулированием |

От гидропривода с объемным регулированием, не должны менять своего назначения при изменении направления движения выходного звена. Аппарат управления 4 и исполнительный гидродвигатель 5 могут быть использованы в любой из показанных на рис. 1.1 комбинациях. Регулятор 6 автоматически устанавливает такую подачу насоса, которая соответствует расходу, необходимому для обеспечения требуемой скорости движения выходного звена. При общем для нескольких гидроприводов источнике энергопитания регулятор либо настраивают заранее на заданное значение давления, либо настройка регулятора осуществляется автоматически по расходу и давлению наиболее нагруженного исполнительного гидродвигателя. В последнем случае автоматически регулируемый источник энергопитания системы гидроприводов называют чувствительным к нагрузке (load sensing control).