Механика гидро - и пневмоприводов

Двигатели гидро — и пневмоприводов

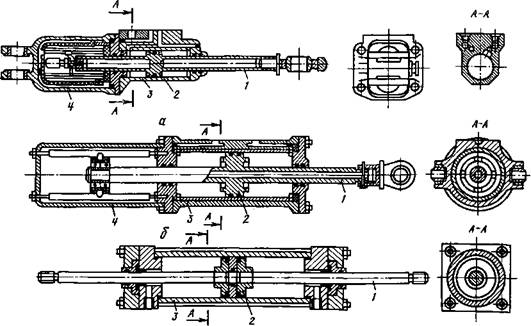

Конструкция двигателя гидро - или пневмопривода в значительной мере зависит от назначения привода, технологии его изготовления и условий эксплуатации. Если, например, привод предназначен для применения в системах управления летательными аппаратами, то с целью обеспечения максимальной надежности системы в двигателе привода должно быть как можно меньше соединяемых между собой деталей. В таких случаях шток 1 (рис. 1.4, а) часто изготавливают вместе с поршнем 2 гидроцилиндра 3, причем для уменьшения массы в штоке просверлен осевой канал. Сам гидроцилиндр расточен с одной стороны, а его крышка одновременно служит фланцем, на котором закреплены элементы датчика обратной связи, расположенного внутри корпуса 4. Корпус снабжен проушинами с втулками под ось, установленную на внешней опоре гидроцилиндра. С управляемым органом летательного аппарата шток гидроцилиндра соединяют посредством шарнирного подшипника скольжения.

Более простым в изготовлении является гидроцилиндр 3 (рис. 1.4, б), расточенный насквозь и имеющий две крышки. Шток 1 и поршень 2, как и в предыдущей конструкции, выполнены неразъемными. Для крепления к внешней опоре в утолщенных местах стенки гидроцилиндра размещены два шарнирных подшипника скольжения. Благодаря такому креплению корпус 4, закрывающий датчик обратной связи, разгружен от действия силы, которая равна внешней силе, приложенной к штоку гидроцилиндра.

Еще проще будет конструкция изготовленного из трубы гидроцилиндра, крышки которого соединены между собой длинными шпильками (рис. 1.4, в). Шток 1 соединен с поршнем 2 этого гидроцилиндра с помощью резьбы. Гидроцилиндры такой конструкции применяют в приводах станков, роботов и манипуляторов. При необходимости датчик обратной связи устанавливают отдельно, соединяя его подвижный элемент со штоком гидроцилиндра или с управляемым приводом механизмом.

Общим для всех трех конструкций гидроцилиндров является наличие проходного штока, позволяющего получить равные рабочие площади поршня, что обеспечивает одинаковые скорости движения поршня в обе стороны, но увеличивает габаритный размер гидроцилиндра в осевом направлении.

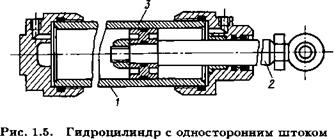

В подъемно-транспортных машинах, горном и энергетическом оборудовании силы, которые должен преодолевать привод, могут действовать преимущественно в одном направлении. В таких приводах применяют гидроцилиндр 1 с односторонним штоком 2 (рис. 1.5). В случае односторонного штока рабочие площади поршня 3 имеют разные значения, поэтому

|

|

|

Ю Ю |

![]() В

В

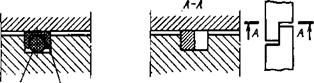

Рис. 1.4. Гидроцилиндры с одной крышкой (а), с двумя крышками (6), в виде трубы (в) с двумя крышками

|

|

|

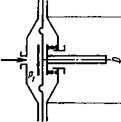

Рис. 1.6. Гидроцилиндр с вторым “фиктивным” штоком |

Скорости движения поршня В одну и другую стороны будут также различаться, если аппарат управления пропускает одинаковые расходы жидкости в каждую полость гидроцилиндра.

Для обеспечения почти равных скоростей движения поршня в обе стороны гидроцилиндр 1 (рис. 1.6) с непроходным штоком 2 может быть снабжен плунжером 3 (фиктивным штоком), который входит внутрь поршня при его перемещении. При прочих равных условиях общая длина гидроцилиндра с фиктивным штоком будет меньше длины гидроцилиндра с проходным штоком.

Значения силы Рп> создаваемой давлением жидкости на поршень гидроцилиндра, определяют с помощью следующих соотношений:

При проходном штоке

Рп = (5ц “ 5шт) (Р “ Р2) (1-1)

При непроходном штоке

Рп = $ц{Р1 “ Р2) 5штР2> (1*2)

При фиктивном штоке

Рп — Зц(рі “ Р2) ■+■ 5штР2 “ ^фРі - (1*3)

В формулах (1.1)—(1.3) 5Ц — площадь поперечного сечения полости гидроцилиндра; 5Шт — площадь поперечного сечения проходного или непроходного штока; 5ф — площадь поперечного сечения фиктивного штока; рі и р2 — давления в левой и правой полостях гидроцилиндра.

|

/

Рис. 1.7. Пневмоцилиндр |

Конструкции пневмоцилиндров во многом схожи с описанными выше конструкциями гидроцилиндров. Различия пневмоцилиндров в основном вызваны тем, что необходимо обеспечить работу уплотнений в отсутствие жидкой пленки, покрывающей внутренние поверхности гидроцилиндров и их штоков. Пневмоцилиндр с такими уплотнениями 1 и 2 показан на рис. 1.7. В кратковременно действующих приводах применяют пневмоцилиндры с предварительно помещенной в уплотнения густой смазкой. Если значения рабочего давления невелики (не превышают 1 МПа), то у длительно действующих пневмоцилиндров полости разделяют эластичными мембранами или сильфонами.

Силы от действия давлений на поршни пневмоцилиндров вычисляют по таким же формулам, как при расчете гидроцилиндров. При наличии эластичного мембранного разделителя с жесткими пластинами в месте крепления штока (мембрана с

|

|

|

|

|

|

|

|

|

|

(1.4) |

![]() Жестким центром, рис. 1.8, а) силу Рм, передаваемую мембраной штоку, находят следующим образом:

Жестким центром, рис. 1.8, а) силу Рм, передаваемую мембраной штоку, находят следующим образом:

Рм —

Где 7г1)2/4 > 5М > 7г!)2/12 — эффективная площадь мембраны

С жестким центром.

|

(1.5) |

![]() Если полости пневмоцилиндра образованы с помощью сильфона (рис. 1.8, б), то сила, передаваемая сильфоном штоку, равна

Если полости пневмоцилиндра образованы с помощью сильфона (рис. 1.8, б), то сила, передаваемая сильфоном штоку, равна

Рс = $с{Р1 ~Р2)-

Здесь 5С = я - (£н + А,)2/16 — эффективная площадь сильфона.

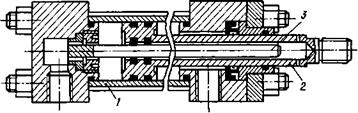

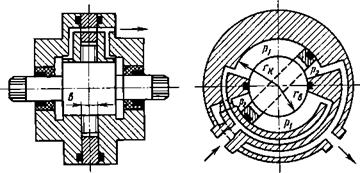

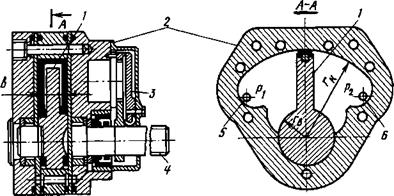

Гидро - и пневмоцилиндры часто приходится применять вместе с механизмами, преобразующими линейные перемещения штоков в угловые перемещения управляемого приводом устройства. Необходимость в таком механизме отпадает, если в приводе применить гидро - или пневмодвигатель с неполноповоротным перемещением вала. Двигатель этого типа (рис. 1.9) имеет шибер (лопасть) 1У расположенный в корпусе 2 и жестко закрепленный на валу 4, который непосредственно соединен с управляемым устройством. Электрический датчик 3 позволяет осуществить в приводе обратную связь. С аппаратом управления полости двигателя соединены каналами 5 и б. Размеры двигателя можно несколько уменьшить, если на его валу закрепить два шибера, которые образуют вместе с выступами внутри корпуса четыре полости (рис. 1.10). Рабочая среда под

|

Рис. 1.10. Исполнительный двигатель с двумя лопастями (шиберами) |

|

Рис. 1.9. Исполнительный двигатель с неполноповоротным валом |

![]()

|

М- |

![]() Давлением должна подводиться в полости так, чтобы силы от действия давления на каждый шибер создавали на валу суммарный крутящий момент.

Давлением должна подводиться в полости так, чтобы силы от действия давления на каждый шибер создавали на валу суммарный крутящий момент.

Двигатели с одним или двумя шиберами сложнее в изготовлении, чем цилиндры с поступательным перемещением штоков. Кроме того, из-за сложной конфигурации уплотнений, устанавливаемых на валу и шибере, они могут быть недостаточно надежными при длительной эксплуатации. По этим причинам данный тип двигателей применяют не так широко, как

цилиндры, даже в тех случаях, когда для поворота какого-либо управляемого устройства приходится использовать дополнительный механизм.

Крутящий момент Мш, создаваемый силами давления, которые приложены к шиберу, можно вычислить по следующим соотношениям:

При одном шибере

Мш = 5,шГр(р1 — Р2)) (1*6)

При двух шиберах

Мш = 25шГр(р1 — Р2)) (1*7)

Где 5Ш = (гк - гв)Ь — рабочая площадь шибера, на которую действует давление; гр = 0,5(гк + гв) — расстояние от оси до точки, в которой приложена сила давления.

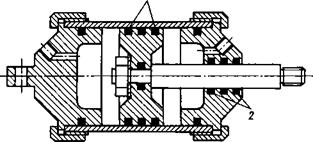

В качестве двигателей с неограниченным углом поворота вала служат чаще всего роторные моторы, которые могут

Быть обратимыми машинами и перекачивать рабочую среду как насосы, если их вал приводится во вращение от другого двигателя. Вследствие большого числа пар трения рабочей средой для таких машин обычно служат имеющие смазочные свойства жидкости (минеральные масла, синтетические жидкости с присадками). В приводах наиболее широко применяют шестеренные, пластинчатые, аксиально-поршневые и радиально-поршневые роторные моторы. Первые три вида моторов относят к высокооборотным, так как значения устойчивого вращения вала у них не может быть ниже 0,05 ... 0,1 номинального значения. Поэтому вал мотора соединяют с редуктором, понижающим скорость выходного звена привода до значений, которые требуются для управления каким-либо устройством.

Радиально-поршневые моторы могут устойчиво работать при малой частоте вращения вала, что позволяет не применять в приводе редуктор.

Рис. 1.11. Схема роторного мотора

Принцип действия различных по схеме и конструктивному исполнению роторных машин основан на том, что при изменении некоторого объема, находящегося во вращающемся роторе, происходит обмен механической энергией между поступающей в этот объем рабочей средой и ротором. В моторах рабочая среда передает энергию ротору, в насосах — получает энергию от ротора. Упрощенная кинематическая схема одной из машин, работающих по такому принципу, дана на рис. 1.11. Ротор 1 машины имеет круглые цилиндрические полости, в которых при вращении ротора перемещаются плунжеры 2. Чтобы уменьшить неравномерность расхода рабочей среды, число плунжеров выбирают нечетным. Плунжеры касаются наклонной шайбы 3, которая закреплена на корпусе машины. Рабочая среда поступает в полости и вытесняется из них через неподвижный распределитель 4. При подаче рабочей среды под давлением превышающем р2> в местах касания плунжеров и шайбы возникают силы, составляющие которых создают относительно оси ротора крутящий момент. Вращение ротора, вызванное крутящим моментом, поддерживается благодаря возвратно-поступательным перемещениям плунжеров, нагруженных давлением рабочей среды, переносимой из полостей ротора с высоким давлением в полости с низким давлением. Если давление р2 будет больше давления рь то направления действия крутящего момента и вращения ротора поменяются на противоположные предыдущим. Рассмотренный процесс соответствует режиму мотора. В режиме насоса ротор приводится во вращение от другого двигателя, при этом плунжеры, перемещаясь в полостях ротора, вызывают движение среды из канала с низким давлением в канал с высоким давлением.

Крутящий момент Мм на валу мотора можно рассчитать по кинематической схеме машины, используя размеры всех элементов, участвующих в формировании этого момента. Однако проще Мм найти по двум соотношениям, определяющим мощность мотора.

Первое соотношение представим в виде

—МмПм, (1*8)

Где Пм — угловая скорость вала мотора.

Второе соотношение, исходя из зависимости мощности мотора от параметров рабочей среды, поступающей в мотор и выходящей из него, запишем следующим образом:

- <2м(Р1 “Р2)*?о*?г, (1*®)

Где (}м — объемный расход среды на входе в мотор; р и р2 — давления на входе в мотор и выходе из него; ту0 — объемный КПД, учитывающий утечки и перетечки рабочей среды в моторе; туг — гидромеханический КПД мотора, учитывающий потери энергии из-за гидравлического сопротивления каналов и сил трения в моторе.

Используя формулы (1.8) и (1.9), получаем

Расход согласно условию неразрывности течения,

Должен удовлетворять соотношению

«- = • (1Л1) где Ум — рабочий объем мотора, равный изменению объема его полостей при повороте ротора на один оборот.

Из формул (1.10) И (1.11) имеем

|

(1.12) |

![]() _ Ум(Р1 - Р2)‘Пт

_ Ум(Р1 - Р2)‘Пт

При вычислении крутящего момента по формуле (1.12) гидромеханический КПД можно принять по известным для рассматриваемого типа мотора данным, согласно которым его значения приблизительно равны 0,88... 0,95.

Вследствие конечного числа рабочих камер (полостей) крутящий момент мотора при постоянной частоте вращения ротора периодически изменяется около определяемого формулой (1.12) среднего значения. Однако эти изменения невелики и ими обычно пренебрегают.

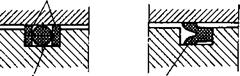

Долговечность и надежность двигателей приводов во многом зависит от уплотнений, установленных как между подвижными, так и неподвижными деталями. Широко применяют эластомерные уплотнения, состоящие из резиновых колец 1 с круглым или У-образным поперечным сечением (рис. 1.12, а, 6). Эти уплотнения снабжают также фторопластовыми кольцами 2 (рис. 1.12, а), чтобы защитить резиновые

|

2

/ 1 |

|

А |

![]()

|

/ 2 6 |

![]()

|

Рис. 1.12. Уплотнения с круглыми (а), ^-образными (б) резиновыми кольцами, с фторпластовыми (в) и металлическими (г) кольцами |

![]()

|

Г |

Кольца от выдавливания в зазор между деталями. Кроме того, применяют комбинированные уплотнения, у которых резиновые кольца помещены внутрь фторопластового кольца 2 (рис. 1.12, в) для уменьшения трения при движении деталей.

В некоторых конструкциях гидроцилиндров, используемых при значениях давлений, не превышающих 4... 6 МПа, для уплотнений поршней применяют металлические кольца (рис. 1.12, г).

При необходимости обеспечения высоких скоростей поступательных перемещений поршней гидроцилиндров (более 1м/с) и малые силы трения иногда используют гидростатические опоры без контактных уплотнений. Утечки жидкости в этих случаях возрастают.

Малые утечки по зазорам между подвижными деталями роторных гидромоторов преимущественно обеспечиваются высокой технологией изготовления машин этого типа.