ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

Классификация шоколадных изделий

К шоколадным изделиям относятся:

- шоколад в плитках;

- шоколад фигурный;

- шоколадная глазурь;

- какао порошок.

Шоколад в плитках отформован в виде плоских плиток массой от 4 до 300 г, завернутых в этикетку, фольгу и подвертку (или без фольги).

Шоколад фигурный отформован в виде различных фигур: птиц, животных, фруктов, кедровых шишек и т. п. Чаще всего фигуры бывают полыми.

Шоколадная глазурь - полуфабрикат, отформованный в виде блоков массой 5 кг и предназначенный для покрытия шоколадом других кондитерских изделий: конфет, пастилы, зефира, вафель, драже и других, а также для отделки тортов, бисквитов, пирожных.

Какао порошок расфасован в картонные и жестяные коробки. Какао продукт предназначен для изготовления напитков какао.

В зависимости от состава и качества обработки шоколадных масс шоколад подразделяется на две подгруппы: шоколад без начинки и шоколад с начинкой.

К шоколаду без начинки относят:

- шоколад без добавлений: десертный и обыкновенный;

- шоколад с добавлениями: десертный и обыкновенный.

Изготовляются следующие виды шоколада с добавлениями:

- шоколад молочный - с добавлением в шоколадную массу от 10 до 24 % сухого молока;

- шоколад ореховый - с добавлением от 15 до 35 % орехового ядра (цельного, дробленого или тертого);

- шоколад с фруктами - с добавлением до 30 % фруктов в виде цукатов, цедры или сухих фруктов;

- шоколад с вафлями - с добавлением до 10 % вафельной крошки;

- шоколад с грильяжем - с добавлением до 35 % жаренных с сахаром ореховых ядер;

- шоколад со специальными добавками витаминосодержащими или с медицинскими препаратами.

Изготовление шоколада с перечисленными добавлениями позволяет не только расширить ассортимент вырабатываемых изделий, отразить своеобразие потребительского вкуса, но и обогатить шоколад ценными белками, жирами, аминокислотами, витаминами и минеральными веществами.

Кроме того, использование различных добавлений позволяет расходовать на изготовление шоколада меньше импортного сырья, каким являются: какао бобы, какао масло.

Однако, какие бы добавления не использовались, основными компонентами шоколада являются сахар, какао тертое и масло какао. Соотношение между ними определяется свойствами какао тертого и качеством шоколада.

Какао тертое обладает выраженным горьким, вяжущим вкусом. Если к нему добавлять сахар, то горький вкус смягчается. Практикой установлено, что при весовых соотношениях сахара и какао тертого, равных 2:1 (66 частей сахара и 34 части тертого какао), получается нормальный, без ясно выраженного горького вкуса, шоколад.

При соотношении сахара и какао тертого, равных 1:1,5 (40 частей сахара и 60 частей тертого какао), шоколад получается с ясно выраженным горьким вкусом. В ассортименте наших фабрик встречаются сорта шоколада с таким соотношением (например, сорт «Прима»), Однако такой высокий процент продуктов какао можно считать предельным.

Низший предел содержания какао тертого в шоколаде без добавлений составляет 20-25 %, в шоколаде с добавлениями 16-18 %.

Масло какао является основным компонентом шоколадных масс, обеспечивающим оптимальную вязкость при механической обработке и отливке в формы. Благодаря определенному количеству масла в шоколаде достигаются необходимые структура и вкусовые свойства шоколада. В соответствии с этим содержание масла какао в обыкновенных сортах шоколада составляет в среднем 32 %, а в десертных - 36 %. Поэтому сверх того количества масла какао, которое содержится в какао тертом, входящем в состав шоколада, в шоколадную массу при ее изготовлении вводится добавочное количество масла какао.

Кроме повышенного содержания масла какао, шоколадные массы для десертных сортов шоколада подвергаются особенно тщательной механической обработке, что способствует значительному повышению дисперсности и формированию выраженного вкуса и аромата.

ГОСТ 6534-96 на шоколадные изделия устанавливает следующие процентные соотношения составных частей шоколада (табл. 1-4).

|

Составные части |

Нормы |

|||

|

Шоколад без добавлений |

Шоколад с добавлениями |

|||

|

десерт ный |

обыкновенный |

десерт ный |

обыкновенный |

|

|

Влаги, не более |

1,0 |

1,2 |

1,2 |

1,2 |

|

Общее содержание какао тертого и какао масла, не менее |

45 |

40 |

30 |

30 |

|

В том числе содержание какао тертого, не менее |

25 |

16 |

20 |

18 |

|

Сахара, не более |

55 |

60 |

55 |

55 |

Из других норм, регулирующих состав и качество шоколада, можно отметить следующие: общее содержание золы - не более 3 % и золы, нерастворимой в 10 %-ной соляной кислоте, не более 0,1 %. Общее содержание клетчатки в шоколаде без добавлений - не более 3 %, а с добавлением ореховых ядер - не более 4 %.

Допускается введение в состав шоколада не более 1 % ароматических веществ.

Не допускается добавление искусственных сладких веществ, каких - либо красителей, муки и других примесей, фальсифицирующих шоколад.

Когда в состав шоколадных масс вводят ореховые ядра, молоко, жир которых при температуре 20°С находится в жидком состоянии, то после формования отмечается снижение обычной твердости и хрупкости, характерных для шоколада без добавлений.

При изготовлении ореховых сортов шоколада орехи подвергаются почти такой же предварительной переработке, как и какао бобы: сортировке, освобождению от наружной пленки, обжарке и растиранию на валковых мельницах или размольных установках фирмы «Бюлер». Ореховая масса перекачивается в один из 4 сборников (по сорту ореха). Дробленый орех (кешью) на рассеве разделяется на 4 фракции. Для производства шоколада используется вторая и третья фракции.

Растертая ореховая масса смешивается в установленной для данного сорта шоколада пропорции с остальными компонентами, и полученная смесь обрабатывается на валковых мельницах, в коншмашинах, как обычные шоколадные массы.

При добавлении целых или дробленых ореховых ядер их смешивают в месильной машине с готовой для формования шоколадной массой в течение 10-15 мин и массу подают на формование.

После производства какао тертого, масла какао дальнейшая технологическая стадия заключается в смешивании массы какао с сахаром и другими компонентами. Полученная при этом однородная масса называется шоколадной массой.

Однако, смешивание тонко измельченной массы какао с сахаром песком, кристаллы которого отличаются довольно крупными размерами (1,0-

1,5 мм), нецелесообразно, так как шоколадная масса в дальнейшем должна подвергаться многократной механической обработке, чтобы достигнуть высокой степени измельчения твердых частиц. Такая обработка требует значительных затрат и приводит к быстрому износу размалывающие узлы машины.

Поэтому на многих кондитерских фабриках сахар предварительно измельчают в тонкий кристаллический порошрк - сахарную пудру.

Для измельчения сахара песка применяются молотковые мельницы разной конструкции. Наиболее эффективное измельчение достигается на микромельницах.

|

теля с частотой 6000 об/мин. |

Микромельница (рис. 1-17) состоит из корпуса 1, внутренняя поверхность 5 которого рифленая. Внутри корпуса помещен ротор 2 с радиально подвешенными на осях 4 молотками 3. Ротор вращается от электродвига-

|

сахарной пудры |

|

//////// |

|

■£> Л о < 1 г 3 4 У 7 |

|

Рис. 1-17. Микромельиица для |

|

|

Просеянный и очищенный от ферропримесей сахар песок загружают в воронку 10, которая снабжена предохранительной решеткой 9 и сеткой 8 с отверстиями размером 3x3 мм для предотвращения попадания в мельницу крупных кусков сахара и посторонних предметов. Подача сахара из воронки регулируется шибером 7.

Шнеком 6 сахар равномерно подается в рабочую камеру дробилки. Вращающиеся молотки разбивают кристаллы сахара и отбрасывают их с большой силой на рифленую поверхность статора. Ударяясь, частицы сахара дробятся и, отскакивая, вновь разбиваются молотками. Измельченная пудра через отверстия сита 11 в нижней части корпуса поступает в бак 14.

К корпусу дробилки присоединен рукавный фильтр, снабженный уплотняющим кольцом 13. Отработанный воздух выводится через фланелевый рукав 15, оставляя внутри него пылевидные частицы сахарной пудры.

Пудра состоит из частичек разных размеров. Содержание фракции частиц размером менее 25 нм может колебаться от 20 до 30 %, а частиц размером более 40 нм - 50 - 60 %. В этой фракции присутствуют частицы, размер которых достигает 200-300 нм. Таким образом, дисперсность сахарной пудры значительно ниже дисперсности какао тертого.

Кроме конструктивных особенностей дробилки степень измельчения зависит от влажности сахара песка. Чем суше сахар, тем мельче будут частицы сахарной пудры.

При получении сахарной пудры неизбежны выделения сахарной пыли, которая не только ухудшает санитарное состояние оборудования и помещения цеха, но и является взрывоопасной. Поэтому для производства сахарной пудры необходимо выделить отдельное помещение, оснащенное хорошо действующими установками для улавливания и удаления пыли.

Сахарная пудра является дисперсной системой твердое-газ (Т/Г). Такие свойства сахарной пудры, как комкование, слеживаемость связаны со свойствами дисперсной системы. На границе с воздухом, полярность которого практически равна нулю, частички пудры обладают высоким поверхностным натяжением. Такие дисперсные системы стремятся самопроизвольно уменьшить избыток поверхностной энергии за счет адсорбции других веществ. На поверхности кристалликов сахара расположено множество гидрофильных групп ОН, СН, СО, способных образовывать водородные связи с молекулами воды.

Эти факторы вызывают адсорбцию молекул водяных паров окружающего воздуха на поверхности частичек пудры, часть из них закрепляется на некоторое время, конденсируется, образуя адсорбционный слой. Вслед за адсорбцией неизбежно следует частичное растворение поверхностного слоя кристалликов с образованием водного раствора с определенной упругостью пара. Давление паров этого раствора всегда меньше, чем давление паров воды, насыщающих пространство. В силу разности парциальных давлений паров воды в атмосфере и над поверхностью раствора происходит дальнейшее поглощение влаги до момента наступления равновесия между упругостью паров над раствором и воздуха.

Скорость адсорбции, количество поглощенной влаги будут зависеть от относительной влажности и температуры воздуха, а также от физического состояния поверхности частичек сахарной пудры (кристаллическая или аморфная). Величина адсорбции Г, как избытка вещества на поверхности, связана с изменением энергии Гиббса уравнением:

-AGs=-Ao+rA]j., (1-4)

где о - величина поверхностного натяжения, ц - химический потенциал водяного пара в условиях равновесия.

Таким образом, при адсорбции молекул водяного пара на твердой поверхности частиц изменение энергии Г иббса обусловлено уменьшением поверхностного натяжения на границе раздела фаз и изменением химического потенциала поглощенного вещества.

Этим, в основном, обусловлена тенденция сахарной пудры к комкованию (слеживанию) при хранении.

При слеживании одновременно протекают два процесса: более плотная упаковка частиц, что приводит к увеличению числа контактов, и рост прочности индивидуальных контактов.

Между частицами пудры имеются пустоты. С течением времени под действием давления вышележащей массы происходит заполнение пустот. При этом растет площадь контакта между частицами и прочность индивидуальных контактов. Образуется пространственный каркас арочного типа, прочность которого определяется дисперсностью частиц и числом контактов в единице объема.

Если поверхность частиц сахарной пудры за счет адсорбции водяных паров покрыта пленками насыщенного раствора, то при изменении температуры воздуха часть воды из раствора может испариться, раствор перейдет в пересыщенное состояние. В нем протекает процесс кристаллизации сахарозы, а между частицами образуются кристаллические мостики. В результате возникновения кристаллизационных контактов происходит резкий рост их прочности и прочности всей сыпучей массы.

Таким образом, механизм слеживания сахарной пудры по мере ее хранения основан на постепенном переходе структур с атомными контактами в сыпучей массе, через структуры с коагуляционными контактами при их увлажнении, в структуры с фазовыми контактами при высыхании увлажненной пудры, или в результате образования зародышей-мостиков в пересыщенных водных пленках, разделяющих частицы пудры.

При образовании структур с фазовыми контактами при слеживании сахарной пудры нарастает прочность, теряется сыпучесть, что вызывает технологические сложности при дозировании и переработке пудры.

Поэтому на современных поточных линиях приготовления шоколадных масс (фирмы «Бюлер», фирмы «Карле и Монтанери») вместо сахарной пудры используется сахар песок.

Смешивание компонентов шоколадных масс

Приготовление шоколадных масс начинается со смешивания подготовленных массы какао с сахарной пудрой, маслом какао, ореховой массой, сухим молоком и другими компонентами. Весовые соотношения между количеством какао тертого и маслом какао определяются утвержденным для данного сорта содержанием масла какао в готовом шоколаде и содержанием масла в тертой массе какао.

Эти соотношения рассчитываются примерно следующим образом. Допустим, что необходимо приготовить смесь компонентов для шоколада, содержащего 60 % сахара и 35 % масла какао. Содержание тертого и масла какао в готовом шоколаде в этом случае равно 40 %. Примем, что по данным лабораторного анализа содержание масла какао в какао тертом равно 55 %. Тогда, обозначая количество килограммов тертого какао, подлежащего введению в смесь для получения 100 кг шоколадной массы через КТ, определим количество вводимого масла какао равным (40-КТ). На основании принятых выше норм составим уравнение:

0,55КТ+(40-КТ)=35,

решая которое находим:

КТ =11,11 кг и количество масла какао 28,89 кг.

После точного взвешивания всех предусмотренных для образования шоколадной массы составных частей последние тщательно смешивают. Процесс смешивания протекает более быстро, когда тертое какао и какао масло поступают в расплавленном, жидком состоянии.

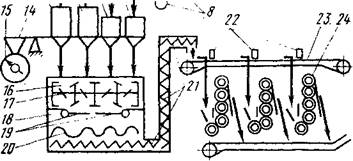

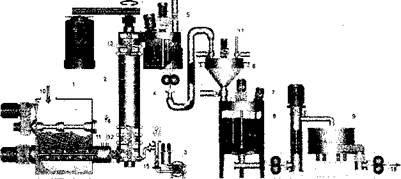

Используются автоматизированные. станции с периодическим и непрерывным смешиванием рецептурных компонентов. На рис. 1-18 представлена аппаратурная схема рецептурно-смесительной станции, входящей в состав поточной линии приготовления шоколадных масс типа РТС фирмы «Карле и Монтанери».

На станции осуществляется весовое дозирование компонентов шоколадной массы. Сахар песок из бункера 1 шнеком 2 подается в молотковую дробилку 12 и измельчается в сахарную пудру, которая поступает в приемник 13. Из емкости 5, снабженной мешалкой 4, шнеком 3 подается в приемник 11 сухое молоко. Из температурных сборников 6 и 7 насосами 8 в приемники 9 и 10 подаются какао тертое и масло какао. Приемники установлены на весовой платформе 14. Шнеки 2,3 и насосы 8 снабжены системой автоматического управления, получающей импульс от взвешивающего устройства 15.

|

|

Рис. 1-18. Аппаратурная схема рецептурпо-смесительной станции

Взвешенные порции компонентов выгружаются последовательно (сначала сыпучие, затем жидкие) в смеситель 16 вместимостью 500 л, где смешиваются в течение 10-20 мин двумя валами 17, снабженными фигурными лопастями. Емкость смесителя снабжена водяной рубашкой. Температура массы при смешивании 40-45°С. Время смешивания задается реле времени.

Масса разгружается в сборник-накопитель 18 через нижнее отверстие 19. Вместимость сборника-накопителя 1000 л. Это обеспечивает непрерывную подачу шоколадной массы на вальцевание.

Сборник-накопитель представляет собой полуцшшндрическую емкость, снабженную водяной рубашкой и двумя мешалками 20 ленточного типа.

Шоколадная масса выгружается из сборника-накопителя 18 системой шнеков 21 и передается на стальной ленточный конвейер 23. С помощью разгрузочных устройств 22 масса направляется в бункеры пятивалковых мельниц 24.

Основная задача при смешивании - добиться равномерного распределения разнородных по природе и свойствам компонентов, образовать однородную суспензию, в которой дисперсной фазой являются твердые частицы сахарной пудры и какао тертого, а дисперсионной средой - какао масло. Причем, на стадии образования шоколадной массы содержание масла какао не должно превышать 28 %, а температура не выше 40°С.

При таких технологических параметрах, кратковременном замесе (10- 20 мин) получить однородную суспензию затруднительно. Это также связано с физико-химическими процессами, обусловленными разной полярностью веществ дисперсной фазы и дисперсионной среды, высоким содержанием и дисперсностью частиц твердой фазы. Такие системы термодинамически неустойчивы, в них самопроизвольно происходит агрегирование твердых частиц, образование более крупных агрегантов, что уменьшает поверхность соприкосновения частиц с дисперсионной средой.

Какао масло обладает липофильными, а частицы сахара - гидрофильными свойствами. Чем больше полярна одна из фаз и меньше полярна другая, тем выше поверхностное натяжение на границе между ними, тем сильнее тенденция твердых частиц к агрегированию. Поэтому, несмотря на перемешивание высоковязкой массы, в которой содержится более 70 % твердых частиц дисперсной фазы, неизбежно образуются коагуляционные структуры с разной прочностью контактных связей через тонкие прослойки масла какао.

Какао масло, удерживаемое коагуляционными структурами, обладает другими физическими свойствами и уже не выполняет роль объемной жидкости, что еще в большей степени повышает вязкость массы, приводит к ее комкованию, образованию значительного количества «вторичных» твердых частиц.

Поэтому при смешивании компонентов шоколадной массы одновременно протекают два процесса:

- механическое распределение твердых частиц (сахарной пудры и других сыпучих компонентов) в жидкой дисперсионной среде - масле какао;

- образование коагуляционных структур разных по прочности, часть которых разрушается при перемешивании массы и быстро тиксотропно восстанавливается.

При изготовлении шоколадных масс с добавлением к основным компонентам сухого молока добиться высокой степени смешивания еще более сложно. При контакте частичек молока с жидкой фазой мгновенно образуются новые коагуляционные структуры. Они способствуют комкованию частичек молока. Образовавшиеся новые пространственные структуры в высоковязкой шоколадной массе разрушить, практически, невозможно. Качество смешивания будет ухудшаться. Тиксотропные свойства масс с молоком будут выражены в большей степени, чем шоколадных масс без добавлений; это объясняется влиянием на процесс структурообразования белковых веществ молока. В данном процессе они выполняют роль поверхностно активных веществ.

Процесс структурообразования в шоколадных массах на стадии смешивания можно изучить, измеряя механические характеристики структуры - ее прочность на сдвиг (предельное напряжение сдвига), модуль упругости, упругого последствия и релаксации. А тиксотропные свойства структуры характеризовать кинетикой нарастания предельного напряжения сдвига при первоначальном ее формировании - первичные, конденсационные структуры, при восстановлении после механического разрушения - вторичные, диспергационные структуры.

На современных поточных автоматизированных линиях производства шоколада используются рецептурно-смесительные станции с электронной весовой системой, управляемой компьютером.

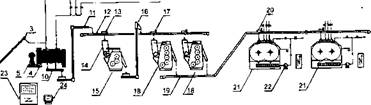

На рис. 1-19 приведена аппаратурная схема станции типа PTC/MV фирмы «Карле и Монтанери».

|

Рис. 1-19* Аппаратурная схема дозировочно-смесительной станции с участком вальцевания шоколадных масс |

Вместо сахарной пудры при смешивании компонентов шоколадных масс используется сахар песок. После просеивания и отделения ферропримесей сахар и сухое молоко подаются системой пневмотранспорта в сборники 1 и 2, установленные на тензодатчиках. Из сборников воздух удаляется через фильтр вентилятором, а сахар и сухое молоко дозируются шнеками 3 через весы 4 в смеситель периодического действия 5. Туда же из температурных сборников 6,7 и 8 насосами-дозаторами 9 подаются подогретые до температуры 65-70°С какао тертое, масло какао и тертая ореховая масса.

После смешивания положенных по рецептуре компонентов шоколадная масса выгружается из смесителя в накопитель, где продолжается ее перемешивание. Емкость смесителя и накопителя снабжены водяными рубашками для под держания температуры массы в пределах 40-45°С.

70

Из накопителя системой шнеков 11 шоколадная масса передается в бункер двух - или трехвалковой мельницы 12 для предварительного измельчения до размеров твердых частиц 150-200 нм. Системой шнеков 13 измельченная масса передается на стальную ленту транспортера 14, а направляющими устройствами 15 в пятивалковые мельницы 16. Затем окончательно измельченная шоколадная масса транспортером 17 передается на дальнейшую переработку.

Управление работой всех аппаратов и приборов станции осуществляется в автоматическом режиме с пульта 18с помощью компьютеров 19.

Важным показателем качества шоколадных масс является дисперсность, характеризующая степень измельчения твердых частиц. Размер твердых частиц в готовом шоколаде не должен превышать 16 нм, однако в исходных компонентах шоколадных масс он во много раз превышает эту цифру. Так, в сахарной пудре содержание частиц размером менее 35 нм не превышает 50 %. а в какао тертом - 90-96 %. Поэтому после смешивания основных компонентов дисперсность шоколадных масс будет около 60 % (по Реутову).

Если вместо сахарной пудры используется сахар песок, размер кристалликов которого может достигать 1,0-1,5 мм, то дисперсность снизится до 20 %.

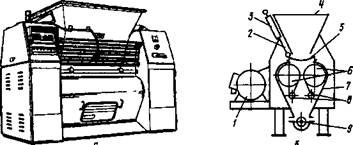

Для дальнейшего измельчения твердых частиц (в основном кристалликов сахара) полученные после смешивания шоколадные массы обрабатывают на валковых мельницах. Если при смешивании используется сахар песок, то масса вначале измельчается на двухвалковой мельнице (рис. 1-20).

|

|

|

а |

|

5 |

|

Рис. 1-20. Двухвалковая мельница: а - общий вид; б - схема |

Машина имеет два пустотелых валка 6 диаметром 400 мм, изготовленных из высокопрочной стали. Внутрь валков подается охлаждающая жидкость. Специальное устройство контролирует температуру валков и автоматически поддерживает режим охлаждения.

Зазор между валками автоматически регулируется гидравлическим устройством. Валки приводятся в движение от электродвигателя 1.

Шоколадная масса подается в бункер 4, дно которого закрыто заслонкой 5. Заслонка перемещается при помощи гидравлического цилиндра 3, снабженного штоком 2. Уровень наполнения бункера автоматически контролируется.

Проходя в зазоре между валками, масса измельчается до размера частиц 150.. .200 нм. С валков смесь снимается пневматически прижимаемыми скребками 8 и по кожуху 7 стекает в отводящий шнек 9.

Машина полностью автоматизирована, ее электронное оснащение основывается на программном управлении с центрального пульта.

Окончательное измельчение шоколадных масс достигается на пятивалковых мельницах. Современные мельницы работают в автоматическом режиме и оснащены программным управлением. Установочные данные по рецептурному составу и технологическим параметрам для шоколадных масс занесены в память рецептур шоколада.

Основными рабочими органами мельницы (рис. 1-21) являются пять пустотелых валков диаметром 400 мм и длиной 1000... 2000 мм. Четыре

|

а б Рис. 1-21. Пятивалковая мельница: а - общий вид; б - схема |

валка расположены один над другим, а один смещен в сторону, опоры валков установлены в двух боковых стойках, на которых смонтирована регулирующая и контрольно-измерительная аппаратура. С электронного пульта регулируются: зазор между валками, температура охлаждающей воды в каждом валке, наполнение загрузочного бункера, раскрытие дозирующей заслонки бункера, а следовательно, наполнение шоколадной массой воронки 3.

Скребком 2 масса равномерно распределяется по длине валка I и попадает в зазор между валками I и II. За счет нарастающей скорости вращения валков II, III, IV и V масса увлекается в зазор между ними.

Валки приводятся в движение от электродвигателя, который устанавливается на плите 4. Валковую мельницу можно остановить, не отключая электродвигатель, поворотом рукоятки 5, которая связана с фрикционной муфтой.

По мере продвижения массы от I к V валку зазор между ними уменьшается, твердые частицы подвергаются сжатию и раздавливаются. Кроме того, при разных скоростях вращения валков частицы испытывают деформацию сдвига и растираются. Таким образом, под действием деформаций сжатия и сдвига происходит дальнейшее измельчение твердых частиц, их суммарная поверхность резко возрастает. Содержащееся в массе какао масло в количестве 26-28 % перераспределяется на все новые поверхности твердых частиц в виде тонких пленок, что изменяет его физические свойства.

Б. В.Дерягиным доказано, что на поверхности твердых частиц в результате молекулярного взаимодействия твердой и жидкой фаз возникают граничные фазы из ориентированных молекул. Граничные фазы значительно отличаются от остальной жидкости структурой и вязкостью, отделяясь от нее четкой границей раздела. Жидкость в тонких пленках находится под большим давлением.

При измельчении твердых частиц сахара и какао образуются поверхности с гидрофильными и гидрофобными свойствами. На поверхности кристалликов сахара расположены полярные гидрофильные группы ОН, СН, СО, которые будут притягивать молекулы воды и покрываться гидратной оболочкой. Раздробленная ткань какао больше обладает липофильными свойствами и будет покрываться пленками какао масла.

Степень сольватации частиц зависит от величины их заряда, дисперсности, состояния поверхности, а также рода и свойств адсорбированных ионов.

Как известно, на смачиваемость твердого тела большое влияние оказывает шероховатость поверхности, которая зависит от природы и дисперсности частиц. Чем больше шероховатость поверхности, тем больше ее гидрофильная или липофильная способность. Частицы твердой фазы шоколадных масс полидисперсны, а толщина пленок жидкой фазы, их покрывающих, гетерогенна. В зависимости от степени измельчения, суммарной поверхности твердых частиц масло какао может не полностью их покрывать, образуется множество оголенных участков твердых частиц с избыточной поверхностной энергией, что способствует их коагуляции.

Таким образом, утончение жидких пленок, покрывающих твердые частицы, изменение их физических свойств, возникновение оголенных участков, высокая дисперсность частиц на завершающем этапе измельчения способствуют усилению межмолекулярного притяжения однородных частиц и образованию коагуляционных структур. Консистенция шоколадной массы из полужидкой становится порошкообразной. «Сухость» проваль- цованной массы (при данном содержании в ней масла какао) будет в основном зависеть от дисперсности.

С верхнего валка V масса снимается скребком 7, который прижимается к валку вращением штурвала 6, и отводится из машины по наклонному лотку 8. В лотке установлен блок постоянных магнитов, улавливающих ферропримеси.

Температура провальцованной шоколадной массы 40-42°С, дисперсность 98 %. Отводящим конвейером порошкообразная масса передается на дальнейшую переработку в коншмашину.

Для восстановления полужидкой консистенции шоколадной массы, после вальцевания ее загружают в месильную машину, добавляют небольшое количество масла какао (около 3-4 %) и тщательно перемешивают в течение 10-20 мин при температуре 40-42°С. Такая технологическая операция называется отминкой.

Если производство шоколадных масс ведется на современных поточных линиях фирм «Бюлер» или «Карле и Монтанери» (см. рис. 1-26), то порошкообразную массу после вальцевания передают ленточным конвейером в коншмашины, где продолжается ее обработка, включающая от - минку и гомогенизацию.

Конширование - это самая продолжительная по времени непрерывная механическая и тепловая обработка массы в течение 10-45 ч при температуре 45-50°С - для молочных и 65-70°С - для остальных сортов шоколада.

Конширование является завершающим процессом обработки шоколадных масс, в результате которого достигаются оптимальные вязкость, дисперсность, равномерное распределение твердых частиц в дисперсионной среде, формируются специфический вкус, аромат и цвет шоколада.

Изменение перечисленных показателей качества шоколадных масс достигается в результате дальнейшего измельчения твердых частиц, гомогенизации и аэрации массы, непрерывного и интенсивного перемешивания, тепловой обработки, что способствует протеканию многих физикохимических и биохимических процессов.

Процессы при механической обработке - перемешивание, измельчение зависят от конструктивных особенностей коншмашин. Наиболее часто применяются вертикальные ротационные коншмашины фирмы «Карле и Монтанери» и горизонтальные однокамерные коншмашины фирмы «Фриссе». В них производится так называемое «сухое» конширование - с минимальным содержанием жира в шоколадной массе.

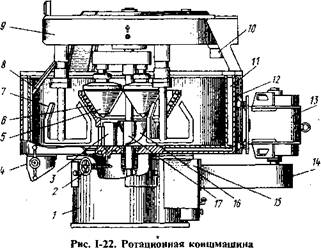

Ротационная коншмашина (рис. 1-22) состоит из цилиндрической емкости 12 с водяной рубашкой 11. Внутри емкости расположена гранитная конусная чаша 6, в которой вращаются три подвесных гранитных валка 5. Сила прижатия конусов к поверхности чаши регулируется. С помощью конусов производится дальнейшее измельчение твердых частиц шоколадной массы. В емкости расположены три фасонные мешалки 7, совершающие планетарное вращательное движение. Привод рабочих органов машины осуществляется от электродвигателя 13 через ременную передачу 14 и редуктор 15.

После вальцевания шоколадную массу загружают в коншмашину через патрубок 10. Процесс конширования осуществляется в две стадии. На первой стадии масса непрерывно и интенсивно перемешивается мешалками 7 в течение 18-24 ч. Внутренняя поверхность корпуса очищается ножом 8. Постепенно температура повышается от 40 до 70°С. Для активного аэрирования массы в машину нагнетается вентилятором теплый очищенный воздух.

|

|

При сухом коншировании, когда твердые частицы какао тертого не полностью покрыты пленками жира, достигается максимальное удаление влаги, летучих кислот и других веществ. В присутствии кислорода воздуха при высокой температуре более интенсивно протекают окислительные процессы фенольных соединений, что улучшает вкусовые качества шоколадных масс.

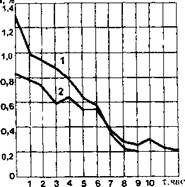

Происходит разрушение коагуляционных структур, уменьшается прочность и вязкость массы, она постепенно переходит из порошкообразного в пастообразное состояние. Вязкость массы существенно зависит от ее влажности, в процессе конширования влажность массы уменьшается от 1,3 до 0,2 % (рис. 1-23). Вторая стадия конширования совмещена с отминкой. В шоколадную массу согласно рецептуре добавляют какао масло, изменяют направление и увеличивают скорость вращения мешалок 7, штурвалом 2 открывают заслонку 3. Шнеком 16 масса подается из емкости в гранитную чашу, где измельчается гранитными валками.

Обработка шоколадной массы в таком режиме продолжается в течение 10-20 ч для обыкновенных сортов шоколада, 40-45 ч для десертных. Затем, уменьшив частоту вращения мешалок, вводят фосфатиды для разжижения шоколадной массы и продолжают обработку в течение 1,5-2,0 ч.

Перед завершением конширования проверяют вязкость массы, она не должна превышать 14 Пас. Если вязкость выше указанной, ее снижают добавлением какао масла, рассчитывая его количество так, чтобы общее содержание жира в шоколадной массе было равно минимальному рецептурному пределу.

|

Рис. 1-23. Изменение влажности шоколадной массы в процессе конширования: 1 - после 9 ч; 2 - после 12 ч |

Выгрузка готовой шоколадной массы осуществляется через разгрузочное отверстие 4, закрываемое задвижкой 3.

Коншмашина имеет пульт управления, на котором установлены приборы, показывающие нагрузку электродвигателя, температуру массы, степень закрытия задвижки.

После конширования шоколадную массу передают на формование.

Кроме коншмашин периодического действия, разработаны фирмой «Хай - денау» и применяются конти-коншма - шины НСС непрерывного действия. Общий вид такой установки показан на рис. 1-24, а аппаратурная схема и принцип работы - на рис. 1-25.

Конти-коншмашина состоит из приемника шоколадной массы, двух аппаратов пастообразования, промежуточного сборника, весового дозатора со сборником, гомогенизатора и вибросита.

|

Рис. 1-24. Конти-коншмашина НСС 125 |

|

|

В основу непрерывного про - I цесса конширования заложен метод высоких сдвиговых усилий, который применяется при обработке порошкообразной шоколадной массы в аппаратах пастообразования. Сдвиговые усилия выражаются отношением установленной мощности к количеству перерабатываемой шоколадной массы (кВт/кг). Этот коэффициент во много раз выше по сравнению с периодическими мето - I дами конширования.

Использование метода высо - j ких сдвиговых усилий в конти-кон - шмашинах НСС позволяет достиг - нуть высокого к. п.д. энергии, ис - “ пользуемой для изменения структуры шоколадной массы, постоянного интенсивного измельчения и движения массы, что улучшает массообменные процессы, непрерывного перемешивания, равномерной механической и тепловой обработки всех частиц массы.

Характерным для непрерывного конширования является разделение процесса на следующие этапы:

- изменение структуры шоколадной массы, массообмен и превращение веществ;

- комплектация рецептуры;

- гомогенизация массы;

и реализация их в отдельных частях конти-коншмашины:

- станции пастообразования;

- станции взвешивания;

- станции гомогенизации.

Процесс непрерывного конширования осуществляется следующим образом (рис. 1-25). Провальцованная шоколадная масса непрерывно подается ленточным конвейером в приемник 1, снабженный двумя мешалками.

|

|

Рис. 1-25. Аппаратурная схема работы конти-коншмашииы НСС 125

Шнеком, расположенным на дне приемника, масса направляется в агрегат 2 пастообразования и перемещается снизу вверх за счет вращения вала с лопастями с частотой 800 об/мин. Агрегат 2 имеет водяную рубашку 14 для поддержания оптимальной температуры массы в процессе обработки. Вместе с массой в нижнюю часть агрегата подается вентилятором 3 подогретый очищенный воздух. Активное аэрирование массы способствует удалению влаги и других летучих веществ. В шоколадную массу могут вводиться перед загрузкой в агрегат 2 небольшое количество какао масла 11 и лецитина 12. Кроме того, лецитин может вводится в агрегат на завершающей стадии пастообразования (поз. 13).

При обработке в агрегате 2 шоколадная масса постепенно переходит из порошкообразного в жидкое состояние, подвергаясь сухому конширо - ванию и пастообразованию.

Из агрегата 2 масса поступает в промежуточный сборник 5, где интенсивно перемешивается. Через патрубок 16 из массы удаляется отработанный воздух вместе с парами воды и летучими веществами. Насосом 4 масса периодически подается по трубопроводу в весовой дозатор 6. С помощью индивидуальных дозаторов через патрубки 17 вводятся жидкие компоненты (какао масло, жир заменитель, эмульгаторы, ароматизаторы). Согласно заданному режиму и рецептуре автоматически проводят разведение и получение окончательного состава шоколадной массы. С помощью мешалки, специального скребка в весовом дозаторе осуществляется перемешивание, разгрузка и зачистка.

Из весового дозатора шоколадная масса подается в промежуточный сборник 7, а из него насосом перекачивается в гомогенизатор 8, в котором заканчивается вторая стадия конширования. После прохождения вибра-

ционного сита 9 готовая шоколадная масса перекачивается насосом в сборники с мешалками и водяными рубашками, установленными на участке формования.

Компьютерная система управления обеспечивает полную автоматическую работу установки, поддержание на оптимальном уровне всех технологических параметров обработки шоколадной массы, учет данных рецептуры, потребляемых количеств компонентов. Обслуживание установки осуществляется с использованием дисплея.

При эксплуатации конти-коншмашины обеспечивается высокая точность соблюдения рецептуры, достигаются экономия дорогостоящего сырья и стабильное качество готового продукта.

Модульная конструкция установки позволяет изменять производительность от 1250 кг/час до 5000 кг/час. Таким образом, одна конти-коншмашина может заменить шесть - восемь вертикальных ротационных коншма - шин, что значительно экономит занимаемую производственную площадь.

Поточная линия приготовления шоколадных масс

Приготовление шоколадных масс на поточных линиях фирм «Бюлер», «Карле и Монтанери» осуществляется непрерывно по единому технологическому потоку, который включает смешивание компонентов, вальцевание и конширование шоколадных масс. Работа дозировочного и обрабатывающего оборудования полностью автоматизирована. Технологические режимы обработки контролируются компьютером.

Поточная линия комплектуется пятью вертикальными сборниками для сыпучих компонентов (сахара песка, сухого молока, сухих сливок и т. п.), куда сырье подается со склада пневмотранспортом, четырьмя сборниками какао тертого из сортовых какао бобов и четырьмя сборниками для тертого ореха (для каждого сорта орехов).

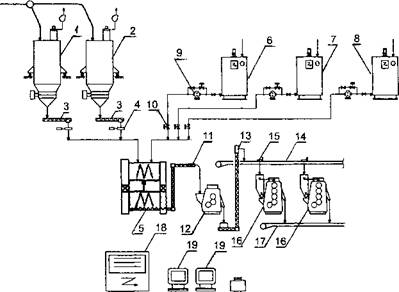

Машинно-аппаратурная схема поточной линии приготовления шоколадной массы показана на рис. 1-26.

Сахар песок и сухое молоко (сухие сливки) из промежуточных сборников 1 и 2, шнеками 3 подаются в смеситель периодического действия 4, установленный на платформенных весах 5. Сюда же из температурных сборников 6,7 и 8, насосами 9 подаются какао тертое, масло какао и тертый орех. После весового набора всех рецептурных компонентов масса смешивается. Шнеком 10 шоколадная масса выводится из смесителя и передается системой шнеков 11 на стальную ленту конвейера 12. Устройством 13 масса подается в накопитель 14, установленный над бункером двух (или трех)-валковой мельницы 15.

|

|

Рис. Г-26. Машинно-аппаратурная схема поточной линии приготовления шоколадных масс

На современных поточных линиях при смешивании компонентов шоколадных масс используется не сахарная пудра, а сахар песок. Поэтому образованная масса является грубо дисперсной, в ней содержатся кристаллики размером 1,0-1,5 мм. Такую массу подавать на измельчение в пятивалковую мельницу нельзя. Это вызовет быстрый износ валков, кроме того, достигнуть высокой дисперсности шоколадной массы при однократном вальцевании, при высокой производительности машины, не удается.

Поэтому после смешивания массу предварительно измельчают на двух - или трехвалковой мельнице. Размер кристалликов сахара после измельчения не превышает 150-200 мкм.

Из трехвалковой мельницы масса подается системой шнеков 16 на стальную ленту конвейера 12 и с помощью устройства 17 поочередно загружается в накопители пятивалковых мельниц 18. После измельчения порошкообразная масса подается ленточным конвейером 19, через распределительное устройство 20 в одну из коншмашин 21.

На схеме показаны современные горизонтальные коншмашины HOMEGA фирмы «Карле и Монтанери». Процесс конширования в них проводится в 3 стадии: сухое конширование, пастообразование и гомогенизация. На стадии гомогенизации в машину по программе, заложенной в компьютер 24, вводятся в необходимых количествах какао масло, фосфа - тиды, ванильная эссенция, а при выработке шоколадной глазури жиры - заменители: коберин, шоклик, шокозин и др. Продолжительность конширования 3-10 ч. Готовая шоколадная масса насосом 22 перекачивается в сборники, в которых при перемешивании постепенно охлаждается до 45- 50°С и подается на формование.

Поточная линия работает в автоматическом режиме. Все процессы контролируются и управляются с пульта 23 с помощью компьютера 24, в память которого заложено 100 рецептур шоколадных изделий.

Физико-химические изменения шоколадных масс в процессе их обработки

* При обработке шоколадных масс на валковых мельницах, в коншма - шинах преследуется цель максимально измельчить твердые частицы (сахар, какао) и равномерно распределить их в дисперсионной среде - какао масле. Размер твердых частиц в готовом шоколаде не должен превышать 16 мкм. Измельченность твердых частиц принято характеризовать дисперсностью шоколадной массы. Для обыкновенных сортов шоколада она должна достигать 92 %, а для десертных 98 % (по Реутову).

В зависимости от технологических требований обработки процессы измельчения проводят с разным содержанием масла какао в шоколадной массе и неодинаковых температурах. При вальцевании и сухом конширо - вании содержание масла какао минимальное (26-28 п$), при гомогенизации массы - максимальное (32-36 %). Температура по мере обработки шоколадной массы повышается от 40 до 70°С. Поэтому в процессе обработки изменяются влажность, вязкость, дисперсность, структура, прочность, консистенция шоколадной массы.

Шоколадные массы отличаются большим содержанием твердых частиц (64-68 %) и высокой дисперсностью. Они относятся к лиофобным дисперсным системам. Такие системы термодинамически неустойчивы, так как обладают избытком свободной поверхностной энергии. В таких системах самопроизвольно происходит агрегирование (коагуляция) твердых частиц, что уменьшает поверхность соприкосновения твердых частиц с дисперсионной средой, и система переходит в состояние с более низкой потенциальной энергией.

В шоколадных массах присутствует два разнородных вида твердых частиц - сахар и частички какао бобов. Причем содержание кристалликов сахара превышает 50 %. Присутствие разных по природе и физико-химическим свойствам частиц, несомненно, по-разному влияет на характер соединений и прочность агрегатных образований структуры.

Возможность образования и сохранения устойчивости коагуляционных структур определяется прежде всего возникновением контактов между частицами дисперсной фазы. При этом сила сцепления в контактах должна быть достаточной, чтобы исключить седиментацию частиц под действием силы тяжести и разрушение структурной сетки в результате деформаций.

Энергия связи частиц в коагуляционных контактах зависит от природы вещества дисперсной фазы и дисперсионной среды и отражена в «правиле разности полярностей», сформулированном академиком П. А. Ребиндером.

Полярность - это интенсивность сил молекулярного притяжения (сцепления) в данной фазе. Чем больше полярна одна из фаз и чем меньше полярна другая, тем выше поверхностное натяжение на границе между ними. Чем больше разность полярностей между дисперсионной средой и частицами дисперсной фазы, тем сильнее тенденция частиц к агрегированию.

В шоколадных массах возможно образование двух типов структур:

1) коагуляционные структуры из микрокристалликов сахара, соединенных через тончайшие пленки воды;

2) коагуляционные структуры из микрочастиц клеточных тканей какао бобов, соединенных через прослойки жира.

Возможно образование и смешанных структур.

Несомненно, первая структура будет более стойкой и прочной, так как обусловлена ван-дер-ваальсовыми силами взаимодействия между гидрофильными группами ОН, СО, СН молекул сахарозы и молекул воды. Именно присутствие в преобладающем количестве структурных образований из микрокристалликов сахара предопределяет величину вязкости шоколадных масс.

Образование коагуляционных структур в шоколадных массах обусловлено дисперсионными силами, действующими между молекулами любой природы. Они вызывают притяжение твердых частиц на достаточно больших расстояниях. Величина этих сил F обратно пропорциональна кубу расстояния h между частицами:

F(h)=-B/h (1-5)

где В постоянная, зависящая от числа молекул в 1 см3 каждой из частиц и полярности молекул.

На энергию межмолекулярного взаимодействия твердых частиц существенное влияние оказывает жидкая среда, в которой они находятся. В зависимости от полярности жидкой среды, разделяющей твердые частицы при их сближении, на них могут действовать не только дисперсионные силы притяжения, но и электростатические силы отталкивания.

Шоколадные массы подвергаются интенсивной механической обработке на пятивалковых мельницах. При сближении твердых частиц в процессе вальцевания между ними образуются тонкие слои какао масла. В тонких слоях жидкости, толщина которых не превышает 100 мкм, возникает избыточное давление. Оно вызвано особым состоянием тонких слоев на границе раздела фаз.

Избыточное давление, которое испытывает межфазная прослойка жидкости при достаточном ее утончении, называется расклинивающим и

обозначается символом П(Ь). Понятие расклинивающего давления было введено в науку академиком Б. В. Дерягиным в 1935г.

Оно равно разности между давлением Р, на поверхности прослойки жидкости и давлением Р0 в объемной фазе, служащей продолжением прослойки:

|

(1-6) |

П(Ь)=Р,-Р0

где h толщина прослойки.

|

|

Пример возникновения расклинивающего давления в прослойках какао масла, разделяющих твердые частицы при вальцевании шоколадных масс, показан на рис. 1-27.

ГПТ7ТГГ

7ТТ7ТТТТТТТГП777Т7ТГТТГП а

Рис. 1-27. Схема возникновения расклинивающего давлення между двумя сближающимися твердыми поверхностями и жидкой прослойкой

Когда твердые тела, покрытые пленками какао масла, находятся на значительном расстоянии друг от друга (схема а), поверхностные силы в пленках действуют обособленно. По мере продвижения шоколадной массы по поверхности валков зазор между ними уменьшается, и твердые частицы с прослойками какао масла испытывают большее усилие сжатия, под действием которого величина h будет уменьшаться. Когда толщина пленки какао масла становится меньше толщины (h,+h2) его поверхностных слоев, обладающих особым расположением молекул, отличным от расположения молекул в большом объеме, возникает расклинивающее давление (схема б). При h<h,+h2 часть структурно измененных слоев какао масла должна выдавиться в объем жидкости, а особая структура граничных слоев разрушится, на что требуются затраты работы. Согласно первому закону термодинамики затраты работы при утончении слоя жидкости должны быть связаны с преодолением добавочного, в данном случае расклинивающего, давления. Величина расклинивающего давления и его зависимость от толщины жидких пленок решающим образом влияют на пластическое состояние. Будучи полужидкой, шоколадная масса в процессе измельчения приобретает порошкообразную структуру. В таком состоянии она обрабатывается в течение нескольких часов в коншмашинах на стадии сухого конширования.

Механизм и скорость коагуляции зависят от размера и концентрации частиц дисперсной фазы, полярностей частиц и дисперсионной среды, заряда или потенциала поверхности частиц, их кинетической энергии и т. д.

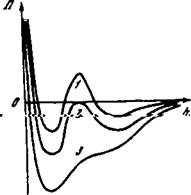

Механизм коагуляции можно обосновать изотермой расклинивающего давления П(Ь), которая является основной термодинамической характеристикой поверхностных сил в тонких пленках жидкости. Слагающими расклинивающего давления являются: молекулярная ПМ(Ь), электростатическая ПЭЛ(Ь) и структурная Ils(h), а следовательно:

n(h)=nM(h)+n3J1(h)+ns(h). (1-7)

Их влияние на процесс коагуляции твердых частиц проявляется и изменяется в зависимости от толщины h жидкой пленки, их разделяющей. При h—>0 и h—преобладают силы молекулярного притяжения. На промежуточных расстояниях при достаточно больших значениях поверхностного потенциала частиц преобладают силы электростатического отталкивания. При значительном утончении жидких прослоек, когда разрушается особая структура граничных слоев, возникают силы структурного отталкивания.

Твердые частицы шоколадных масс полидисперсны, отличаются по химическому составу и свойствам, что предопределяет их взаимосвязь с

|

Рнс. 1-28. Изотермы расклинивающего давления |

какао маслом в тонких пленках и механизм коагуляции.

Твердые частицы какао отличаются липофильными и липофобными свойствами, поэтому покрыты пленками масла какао с определенной структурой, ртличной от структуры масла в объеме. Эти частицы коагулируют по первому типу зависимости П(Ь) (кривая 1, рис.1-28). Более крупные частицы агрегируются в дальней потенциальной яме под действием дисперсионных сил притяжения. Прочность контактов в коагуляционной структуре между этими частицами не превышает энергии нескольких кТ. Она легко разрушается

при перемешивании шоколадных масс и быстро тиксотропно восстанавливается, если масса находится в покое или перемешивается с интенсивностью меньше той, при которой была разрушена первоначальная структура.

Мелкие частицы при более высоких температурах шоколадных масс способны преодолевать энергетический барьер и фиксироваться в ближней потенциальной яме. При этом скачкообразно уменьшается толщина граничных слоев на поверхности частиц, и их контакты осуществляются через более тонкие пленки масла. Такие коагуляционные структуры отличаются повышенной прочностью, по сравнению со структурами, образовавшимися при дальней коагуляции.

Видимо, по другому энергетическому балансу образуются коагуляционные структуры из микрокристалликов сахара, покрытых водными гид - ратными оболочками. Установлено, что силы сцепления между кристаллами сахара в среде какао масла в 2-3 раза выше аналогичных сил между частицами какао, что обусловлено более тесными контактами через тонкие пленки жидкой среды.

Какао масло не смачивает кристаллики сахара, в его пленках не образуются граничные фазы с особой структурой, которая должна разрушаться при сближении двух микрокристаллов, на что расходуется дополнительная энергия. Поэтому их неустойчивость в шоколадных массах определяется вторым типом зависимости П(Ь) (кривая 2, рис. 1-28). При низких температурах фиксация кристаллов сахара протекает в дальней потенциальной яме, при более высокой температуре в ближней потенциальной яме.

При сближении частиц сахара пленки масла какао вытесняются из зазора в местах контакта, они скрепляются друг с другом через тончайшие пленки воды, образуя прочные контакты. Сила и энергия связи между кристалликами сахара при ближней коагуляции в несколько раз выше силы между частичками какао и на два порядка больше, чем в структурах, образованных при дальней коагуляции. Соответственно и энергия разрыва связей при разрушении коагуляционной структуры будет на два порядка больше, чем для коагуляционной структуры из частичек какао. Видимо, этим можно объяснить аномалию вязкости шоколадных масс в широком температурном интервале.

Из рассмотренного механизма коагуляции твердых частиц разной природы можно заключить, что в шоколадных массах при их обработке одновременно могут присутствовать коагуляционные структуры из кристалликов сахара и твердых частиц какао разных по прочности. Учитывая, что дисперсионные силы действуют между молекулами частиц разной природы, возможно образование смешанных структур. Они отличаются прочностью контактов между частицами, которая изменяется на два порядка (1010- 10 8Н), что влияет на вязкость.

О прочности образовавшихся коагуляционных структур и степени их разрушения в процессе конширования шоколадных масс можно судить по графику расхода мощности на разных этапах конширования. Из рис. 1-29 видно, что наибольший расход мощности приходится на стадию сухого конширования, когда твердые частицы соединены через тончайшие пленки масла какао, а также возможен и непосредственный контакт между ними.

|

|

Рис. 1-29. Изменение температуры 1 н расхода мощности 2 в процессе конширования

шоколадной массы

На стадии пластификации расход мощности ступенчато снижается за счет повышения температуры массы до 65°С и уменьшения вязкости.

После введения какао масла и фосфатидов на стадии гомогенизации расход мощности резко падает, что объясняется утолщением жировых прослоек в контактах между твердыми частицами, адсорбцией молекул ПАВ на границе раздела фаз, уменьшением межфазного натяжения.

В процессе обработки шоколадных масс непрерывно изменяются не только структурно-механические свойства, но и химический состав. На стадии сухого конширования испаряются влага, летучие кислоты и другие вещества, происходит окисление фенольных соединений, что значительно улучшает вкус и аромат.

На стадии пластификации изменяются реологические свойства шоколадной массы, уменьшается содержание моносахаридов и аминокислот за счет сахароаминной реакции, образуются многие альдегиды, фурфурол, оксиметилфурфурол, озоны, редуктоны, а затем меланоидины. В результате этих и других продуктов химических реакщій формируется вкус и аромат шоколада.

На стадии гомогенизации достигается высокая степень однородности состава шоколадной массы. Качество шоколада и его вкусовые достоинства будут тем более полными и тонкими, чем выше будет однородность состава. На этой стадии конширования достигается оптимальная вязкость шоколадной массы 11-14 Па-с.

Способы снижения вязкости шоколадных масс

Кроме дисперсности, вторым важным технологическим показателем шоколадных масс является вязкость. Последняя зависит от влажности, температуры, дисперсности шоколадной массы, содержания в ней жира и прочности коагуляционных структур.

Шоколадные массы проявляют аномалию вязкости в широком интервале температур от 30 до 80°С и выше. Даже в процессе конширования, когда масса подвергается интенсивной механической и тепловой обработке, она сохраняет достаточно высокую вязкость.

При прекращении механического перемешивания происходит быстрое тиксотропное восстановление разрушенных коагуляционных структур, что ведет к резкому повышению вязкости шоколадной массы.

Такой характер изменения вязкости можно объяснить разной силой связи частиц в коагуляционных контактах, которая зависит от природы вещества дисперсной фазы и дисперсионной среды, энергетических условий коагуляции. На силу сцепления в контактах существенное влияние оказывает жидкая пленка, ее толщина и полярность.

Дисперсионной средой шоколадных масс является какао масло. Оно относится к неполярным, гидрофобным веществам, не смачивает поверхность кристаллов сахара, поэтому не способно образовывать жидкие пленки между микрокристалликами сахара, покрытыми гидратными оболочками. Поэтому для эффективного снижения вязкости шоколадных масс при минимально допустимом количестве какао масла необходимо вводить вещества, слаборастворимые в воде и обладающие гидрофильными и липо - фильными свойствами. Такие свойства присущи поверхностно-активным веществам (ПАВ).

Характерной особенностью строения молекул большинства ПАВ является их дифильность, т. е. молекула состоит из двух частей - полярной группы и неполярного углеводородного радикала. Полярная группа обладает значительным дипольным моментом и гидрофильными свойствами, что обусловливает сродство ПАВ к воде. Углеводородный радикал обладает гидрофобными свойствами, понижает растворимость ПАВ в воде. Полярной группой молек$і ПАВ могут быть группы: - ОН, - СООН, - СНО,- NH2, - SH, - CN, - N02, -S03H. Неполярной частью - алифатические или ароматические радикалы.

Для снижения вязкости шоколадных масс широкое применение нашли растительные фосфатидные концентраты, полученные при переработке масляничных семян. Они представляют собой сложную смесь веществ, состоящую из лецитиново-кефалиновой фракции и фосфоглицероинозити - дов и, возможно, других фосфатидов, находящихся в комплексных соединениях с углеводами, белками, витаминами, пигментами и другими веществами. К ним относятся соевый, подсолнечный, рапсовый фосфатидные концентраты. Основным требованием к концентратам является содержание не менее 65 % фосфатидов.

Из фосфатидов в масличных семенах наиболее распространены хо - линфосфатиды (лецитины) и этаноламинфосфатиды (кефалины). Изучая продукты гидролиза холинфосфатидов, Штрекер предложил следующую структурную формулу лецитина:

СН2 — О — CORj

СН —О —COR2 | ОН

|

ОН / —ch2n (СН3)3, |

сн2—о—р = о

о—сн2

где R, и R2 - остатки жирных (карбоновых) кислот.

Как следует из формулы, лецитины представляют собой сложные эфиры глицерина, в молекуле которого два гидроксила этерифицированы жирными кислотами, а один гидроксил замещен ортофосфорной кислотой, которая, в свою очередь, образует сложный эфирсхолином.

Кефалины в отличие от лецитинов вместо остатка холина НО—СН2— СН2—N(CH3)3OH содержат остаток этаноламина НО—СН2—СН2—NHr Разнообразие лецитинов и кефалинов зависит от природы остатков жирных кислот, их положения в молекуле (а или Р), положения остатка ортофосфорной кислоты, что обусловливает возможность большого числа изомеров.

В чистом виде лецитины представляют собой светло-коричневую вязкую жидкость. Они хорошо растворяются в жирах, спирте, эфире и хлороформе, трудно - в ацетоне, не растворяются в воде. Товарные фосфатиды составляют смесь 60-65 % фосфолипидов и 40-35 % жира. В таком виде они более устойчивы к прогорканию.

Фосфатиды обладают высокой поверхностной активностью, т. е. способны понижать поверхностное натяжение на границе раздела двух фаз. Как видно из формулы, лецитин имеет полярную группу из двух гидроксилов и неполярный углеводородный радикал. Это позволяет молекулам лецитина адсорбироваться в виде монослоя на поверхности водных пленок, покрывающих микрокристаллики сахара и частично твердые частицы какао, и значительно понижать их поверхностную энергию. Это, в свою очередь, уменьшает силы взаимного притяжения твердых частиц, препятствует образованию коагуляционных структур, снижает их прочность.

Кроме того, двойственный характер сродства лецитина, обусловленный наличием в молекуле гидроксильных групп и глицеридного остатка, позволяет ему занимать промежуточное положение между пленками воды, находящимися на поверхности твердых частиц, и какао маслом в шоколадной массе. Все эти факторы способствуют сниженйю ее вязкости.

Для максимального снижения вязкости шоколадных масс необходимо вводить ПАВ в массу с предварительно разрушенной структурой при содержании жира около 30 %.

В неразрушенной структуре из микрокристалликов сахара, соединенных между собой тонкими пленками воды, находящейся под избыточным давлением, ПАВ не могут адсорбироваться на границе раздела фаз твердое тело - вода. После разрушения структуры при энергичном перемешивании шоколадной массы в процессе конширования или разводки микрокристаллики сахара, покрытые гидратными оболочками, свободно перемещаются в дисперсионной среде - какао масле. Молекулам ПАВ открыт свободный доступ к гидрофильной поверхности частиц сахара; происходит адсорбция ПАВ на гидратных оболочках, снижается поверхностное натяжение, вероятность структурообразования, увеличивается жировая прослойка между частицами, что в итоге снижает вязкость шоколадной массы.

Эффективность действия фосфатидов и синтезированных ПАВ при производстве шоколада принято характеризовать по их разжижающей способности и определять по количеству какао масла, понижающему вязкость шоколадной массы до такой величины, которая достигается при добавлении 0,4 % ПАВ. Сравнительные данные разжижающей способности некоторых пищевых фосфатидов и синтезированных ПАВ приведены ниже.

|

Разжижающая способность,%

|

Из приведенного перечня ПАВ видно, что синтезированные ПАВ уступают по разжижающей способности пищевым фосфатидам и не могут быть рекомендованы как разжижители шоколадных масс.

Установлено, что максимальное снижение вязкости шоколадных масс достигается при добавлении 0,3-0,4 % лецитина. Видимо, этого количества достаточно для полного насыщения адсорбционного слоя на границе раздела фаз. Дальнейшее добавление лецитина повышает вязкость.

Вторым способом снижения вязкости шоколадных масс является уменьшение ее влажности. А третьим - увеличение доли какао масла. Однако этот способ экономически не выгоден, так как требует дополнительного расхода какао масла. Таким образом, наиболее эффективным способом снижения вязкости является использование пищевых фосфатидов (лецитина), позволяющее экономить расход какао масла. В указанных дозах лецитин не влияет на вкус шоколада.