ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ПОЛУЧЕНИЕ КАКАО МАСЛА И КАКАО ПОРОШКА

Для изготовления шоколада требуются не только какао тертое, но и чистое масло какао. Его получают из какао тертого. Необходимость производства какао масла и добавления его в рецептуру шоколадных масс обусловлены следующими причинами:

- в шоколаде, в зависимости от сорта, содержание какао масла должно быть 32-36 %;

- шоколадная масса, в состав которой входят сахар, какао тертое и масло какао, должна иметь полужидкую консистенцию, позволяющую подвергать ее механической обработке. Необходимые реологические свойства массы, такие как вязкость, текучесть, можно достигнуть только при определенном (при данной температуре) содержании в массе какао масла.

Если смешать какао тертое, жирность которого в среднем 54 %, с сахаром в соотношении 1:2, то содержание какао масла в такой смеси будет не более 18 %. Отсюда вытекает необходимость добавления в шоколадную массу почти 20 % чистого какао масла.

Поэтому часть приготовленного какао тертого расходуется на изготовление шоколада и шоколадных изделий, а другая часть - на прессование какао масла.

Для отжима какао масла чаще используют какао тертое, обработанное щелочными реагентами, или какао тертое, полученное из алкализиро - ванной какао крупки.

Щелочная обработка какао крупки

Для улучшения вкусовых достоинств какао продуктов и готовых изделий какао крупку могут подвергать различной обработке: водяным паром, растворами сахаров, ферментами, органическими кислотами, молочной сывороткой и другими веществами с последующей сушкой и обжаркой.

При производстве какао масла и товарного какао порошка наиболее эффективной является щелочная обработка какао крупки. Ее загружают в реактор с мешалкой, куда дозируется водно-щелочной раствор. Чаще применяют водные растворы карбоната калия (К2С03). Обработка осуществляется при температуре 85°С под давлением пара, образующегося при нагревании раствора. В этих условиях щелочной раствор быстро пропитывает крупку, проникает в клеточную ткань. Карбонат калия реагирует с веществами нежировой части: кислотами, пигментами и другими веществами, входящими в состав ядер какао бобов.

Происходит дезодорация какао крупки, инактивация оставшихся после обжарки ферментов, уничтожение микроорганизмов и грибков, что имеет важное значение с физиологической и питательной точек зрения. Изменяются вкусовые показатели продукта и цвет.

Выгруженную из реакторов алкализованную какао крупку передают в сушильный, а затем в обжарочный аппарат.

В отличие от многостадийного процесса фирмой «Барт» (Германия) разработан способ препарирования какао крупки, по которому обработка щелочным раствором (в него можно вводить различные добавки), сушка и обжарка ведутся в одном цилиндрическом обжарочном аппарате большой вместимости (от 3000 до 7000 кг). Подогретый раствор поташа вводят в аппарат распылением и дозируют согласно показателю pH среды 8,0±0,5.

В зависимости от положения заслонок системы вентилирования внутренней зоны обжарочного аппарата в нем можно осуществлять томление какао крупки, при котором образовавшийся пар активно воздействует на продукт. При щелочной обработке с томлением уменьшается не только кислотность какао крупки, но и содержание дубильных веществ.

Затем в том же аппарате препарированную какао крупку сушат при температуре ниже 100°С. При сушке удаляются пары воды и летучие вещества.

После сушки, которая заканчивается при достижении температуры 100°С, проводится обжарка при температуре 120-135°С до влажности 1- 2 %. В процессе обжарки окончательно формируется цвет и вкус какао крупки.

Прошедшая термическую обработку какао крупка поступает в охлаждающий приемник, оборудованный мешалкой и отсасывающим воздух вентилятором. После охлаждения до температуры 30-35°С какао крупка передается системой пневмотранспорта в сборники, из которых - на распределительный транспортер. Через установленные под ним загрузочные воронки какао крупка попадает в измельчающее оборудование для приготовления какао тертого.

В зависимости от степени алкализации, продолжительности и температуры обжарки какао крупки получают какао тертое высокого качества, а после отжатия из него какао масла - производят какао порошок различной окраски: от светло - до красно-коричневого цвета.

Выбрасываемые из обжарочного аппарата и охладителя газы проходят через камеру, где очищаются от мелких частиц и специальной системой дожигания полностью освобождаются от органической пыли. После очистки газы выбрасываются в атмосферу.

Темперирование и щелочная обработка какао тертого

Полученное в результате размола крупки какао тертое перекачивают в сборники большой емкости, оборудованные пароводяной рубашкой и мешалкой. Верхняя часть сборников связана с системой вытяжной вентиляции для удаления выделяющихся при темперировании какао тертого водяных паров и летучих веществ.

Какао тертое подвергается длительной (в течение нескольких часов) тепловой обработке при непрерывном, энергичном перемешивании и температуре 85-90°С.

Перемешивание препятствует расслоению массы, способствует более равномерному ее нагреванию, аэрированию, что ускоряет физико-химичес - кие процессы. При длительном перемешивании агрегаты твердых частиц, образовавшиеся в процессе получения какао тертого, разрушаются, а разрозненные частицы равномерно распределяются в какао масле, уменьшается влажность какао тертого, что способствует снижению вязкости массы.

Качество и вкусовые особенности шоколадных изделий в значительной степени зависят от физико-химических показателей основного полуфабриката - какао тертого. Качество какао тертого, в свою очередь, предопределяется химическим составом какао бобов, режимами их ферментации и обжарки, а также зависит от продолжительности и условий темперирования.

Входящие в состав какао тертого редуцирующие сахара, аминокислоты и фенольные соединения существенно влияют на формирование специфического вкуса какао продуктов. Водорастворимые дубильные вещества, летучие и нелетучие органические кислоты придают какао продуктам кислый, вяжущий вкус и неприятный запах. Поэтому максимально возможное удаление указанных веществ является первоочередной задачей при обработке какао тертого.

Длительное тепловое воздействие в сочетании с аэрированием, насыщением массы кислородом воздуха, способствуют протеканию ряда физико-химических процессов, обуславливающих изменение химического состава какао тертого, образование новых химических соединений, что улучшает его вкус, аромат и цвет.

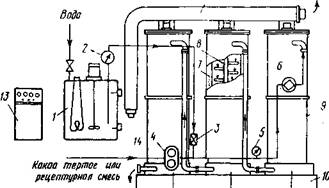

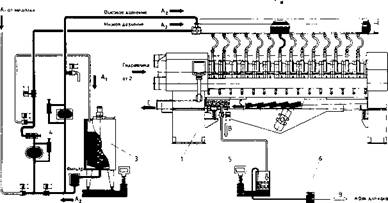

Физико-химические процессы при термической обработке какао тертого в цилиндрических сборниках большой емкости протекают очень медленно, поэтому процесс темперирования длится несколько часов. Для интенсификации воздушно-термической обработки лучше использовать пленочный аппарат батарейного типа - петцомат фирмы «Петцольд» (Германия) (рис. 1-9). Процесс обработки включает увлажнение и эмульгирование какао тертого, перемешивание и нагревание в тонком слое до температуры 100-115°С, принудительное активное аэрирование встречным нагретым воздухом, что создает благоприятные условия для дезодорирования, удаления влаги, летучих кислот, других нежелательных примесей и протекания ряда физико-химических процессов.

|

Воздух 12 // Рис. 1-9. Схема работы пленочного аппарата петцомат |

На станине 10 аппарата расположены три колонки - статоры 9 цилиндрической формы с рубашками 7 для обогрева, в которых установлены роторы 8, закрепленные в подшипниках. Роторы приводятся во вращение от индивидуальных электродвигателей. На каждом из роторов в четыре ряда закреплены специальные распылительные лопатки, недоходящие до стенки статора на 0,5-1,0 мм. Нагретый в электрических подогревателях воздух поступает в полый вал ротора и далее в кольцевое пространство между ротором и статором.

|

|

|

В атмосферу |

|

Выход готоВяго продукта |

Какао тертое температурой 85-90°С непрерывно подается насосом 4 в верхнюю часть первой колонки и распределяется в виде тонкого слоя, совершающего турбулентное движение по спирали. Вместе с какао тертым дозируется насосом 2 через клапан-расходомер 3 дистиллированная вода в количестве от 0,5 до 2 %. Предварительно вода нагревается в емкости 1 с мешалкой. Вода быстро эмульгируется с обрабатываемым продуктом.

Если обрабатывают какао тертое, содержащее небольшое количество летучих кислот, добавление воды не является необходимым. Напротив, при обработке какао тертого, полученного из бобов Байя, содержащих большое количество летучих кислот, добавление воды является обязательным.

Под действием своей массы продукт непрерывно продвигается сверху вниз по внутренней стенке цилиндрического корпуса статора. Вентиляторами 12 из воздуховодов 11 с электронагревателями в каждую колонку подается навстречу продукту подогретый воздух, который испаряет влагу и дезодорирует какао тертое, после чего выбрасывается в циклон-каплеу - ловитель 15, а из него в атмосферу.

Обработанный в первой колонке продукт через нижнее разгрузочное отверстие поступает в насос и передается им во вторую, а затем и в третью колонку, в которых процесс тепловой обработки повторяется в той же последовательности. Управление работой установки осуществляется с пульта 13.

При обработке в петцомате какао тертое постепенно нагревается до температуры 115±2°С, влажность его снижается от 3,5 до 0,5-0,7 %, удаляется до 80 % легколетучей фракции, состоящей из воды, уксусной кислоты и других нежелательных примесей, наполовину уменьшается вязкость полуфабриката. Происходят и другие химические превращения.

Производительность установки - 1,0-1,2 т «облагороженного» продукта в час.

Если какао тертое предназначается для отжима масла, влажность его не превышает 1,2 %.

По данным J1.C. Кузнецовой, при длительном темперировании (более 5 ч) какао тертого происходят структурные изменения клеточной ткани, повышается проницаемость клеточных оболочек и мембран в неразрушенных при размоле крупки клетках. В результате выделения содержимого клеток увеличивается содержание сахарозы. Несмотря на протекание са - хароаминной реакции, в которой участвуют редуцирующие сахара и свободные аминокислоты, суммарное содержание сахаров увеличивается.

Большое распространение на практике получило сочетание темперирования с обработкой какао тертого щелочными реагентами. В качестве последних рекомендуется использовать различные соли: карбонат калия в количестве 0,6 % с 1,2 % воды к массе какао тертого; карбонат аммония в количестве 1,0 % с 2,5 % воды; бикарбонат натрия в количестве 1,2 % с

2,5 % воды; карбонат магния в количестве 0,1 %; окись магния и другие.

Такой широкий выбор химических реагентов указывает на недостаточную обоснованность их применения. Выбор соли должен быть обусловлен прежде всего безвредностью для организма человека, широкой доступностью для промышленности и минимальной стоимостью. Кроме того, соль должна хорошо растворяться в воде, быть устойчивой при температуpax обработки какао тертого, не должна образовывать с веществами какао стойких химических соединений.

Кроме карбоната калия (К2СО}) ни одна из перечисленных выше солей полностью не удовлетворяет названным требованиям.

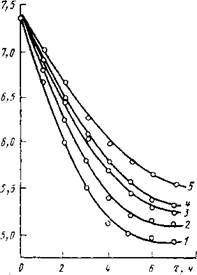

При темперировании в сборниках в течение 2-3 ч влажность какао тертого уменьшается с 1,8 до 1,0 %; впоследствии ее величина изменяется незначительно. Добавление в какао тертое насыщенного раствора карбоната калия или бикарбоната натрия повышает начальную влажность до 3,0-3,2 %, что вынуждает увеличить продолжительность обработки при температуре 90°С на 1,5-2 ч. Уменьшение концентрации растворов солей требует значительного удлинения процесса обработки в температурных сборниках, что ухудшает качество какао тертого за счет глубокого распада редуцирующих сахаров и аминокислот. По мере уменьшения влаги вязкость какао тертого изменяется от 1,6 до 0,6 Пас.

|

|

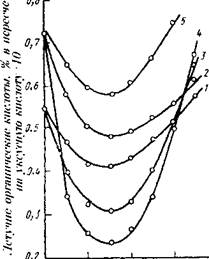

В зависимости от сорта какао бобов содержание летучих и нелетучих, свободных и связанных органических кислот в какао тертом изменяется в широких пределах (0,71 до 2,33 % в пересчете на виннокаменную). Летучие и нелетучие кислоты предопределяют титруемую и активную кислотность, величина которых колеблется в пределах от 17 до 22°, а pH 5,0-6,3 соответственно.

При темперировании какао тертого без добавления химических реагентов даже в течение 7- 8 ч при температуре 90°С титруемая кислотность снижается лишь на 3-4°, а величина pH не превышает 5,85, что указывает на очень медленное удаление летучих кислот.

Количественные изменения свободных и связанных летучих кислот в процессе щелочной обработки зависят от времени, температуры, количества и природы

При темперировании какао тертого содержание редуцирующих веществ уменьшается от 1,2 до 0,2 %, что зависит от времени, температуры и количества щелочной соли. Через 3 ч обработки карбонатом калия в количестве 1,5 % при температуре 70°С содержание редуцирующих сахаров снижается до 0,95 %, а при 90°С - до 0,5 %. Через 6 ч обработки при 90°С содержание редуцирующих веществ уменьшается до 0,2 %.

Такие изменения редуцирующих сахаров обусловлены сахароамин - ной реакцией, что подтверждается уменьшением ряда свободных аминокислот, входящих в состав какао тертого, и их распадом.

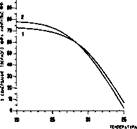

Установлены также количественные и качественные изменения фенольных соединений. Содержание последних в процессе темперирования со щелочами и без щелочных добавок интенсивно уменьшается (рис. 1-11). С повышением температуры и в присутствии щелочных реагентов процесс ускоряется.

Цвет, вкус и аромат какао тертого прямо или косвенно связаны с изменениями фенольных соединений. При щелочной обработке содержание (-) - эпи - катехина уменьшается более чем в 2 раза, а (+) - катехин через 4-5 ч исчезает полностью. Содержание лейкоцианидинов практически не изменяется.

Количественные и качественные изменения, видимо, происходят за счет окисления, конденсации и взаимопревращения отдельных групп фенольных соединений.

Изменение цвета какао тертого от светло-коричневого до темно-коричневого при препарировании связано с превращениями оксифенолов, дубильных веществ и пигментов. Дубильные вещества под действием щелочей могут конденсироваться с образованием темноокрашенных веществ - флобафенов.

При щелочной обработке какао тертого (или какао крупки) возможно частичное омыление триглицеридов и жирных кислот какао масла. Скорость процесса омыления и стойкость образовавшегося мыла зависит от ряда факторов, учитывая которые можно свести этот процесс к минимуму

|

Рис. 1-11. Изменение фенольных соединений какао тертого при темперировании и щелочной обработке бикарбонатом натрия: 1-90°С, 1,5%; 2-90°С, 1 %; 3-90°С, без соли; 4-70°С, 1,5%; 5-70°С, 1% |

или полностью его избежать.

Процесс омыления протекает в несколько стадий. Сначала под действием щелочи на свободные жирные кислоты, содержание которых в какао масле около 1,1 %, образуется мыло, растворяющееся в воде. Затем в образовавшемся мыльном растворе глицериды эмульгируются, распределяясь в нем в виде очень мелких капель. Благодаря этому поверхность контакта между глицеридами и водой увеличивается, что способствует повышению скорости гидролиза глицеридов и процесса омыления.

В водных растворах Na+ и К+ мыла гидролизируются по схеме R-COONa<->R-COOH+NaOH.

С повышением температуры скорость гидролиза мыл увеличивается.

Исходя из этих данных, можно сделать следующие выводы:

1) уменьшению гидролиза глицеридов способствует малое количество воды, вводимой с щелочными реагентами;

2) температура щелочной обработки должна быть около 100°С, что ускоряет гидролиз образовавшегося мыла на органическую кислоту и щелочь;

3) время щелочной обработки должно быть сокращено до минимума, чтобы уменьшить гидролиз жирных кислот и глицеридов;

4) продолжительность щелочной обработки в температурных сборниках и вакуум-коншах не должна превышать 3-4 ч;

5) для интенсификации процессов при щелочной обработке необходимо создать специальный аппарат, в котором процесс обработки длился бы не более 20-30 мин.

В вакуум-коншах темперирование и щелочная обработка какао тертого ведется под разрежением (остаточное давление 58-68 кПа) в течение 5-6 ч, при температуре 95-115°С. Термическая обработка под разрежением ускоряет отделение паров воды и летучих веществ, интенсифицирует дезодорирование какао тертого. На 1520 кг какао тертого добавляют 85,5 кг водного раствора поташа и продолжают процесс до значения pH не менее 7,2.

Препарированное какао тертое перекачивают в промежуточные сборники, оборудованные пароводяной рубашкой и мешалкой, откуда его подают в гидравлические прессы для отжима какао масла.

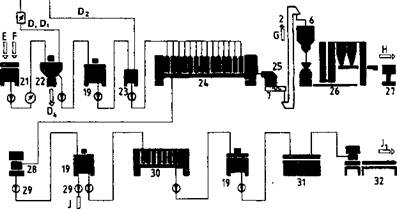

Аппаратурная схема получения какао масла и какао порошка

Аппаратурно-технологическая схема представлена на рис. 1-12 (продолжение схемы рис. I-З). Какао тертое, полученное из обжаренных бобов или какао крупки, из промежуточного сборника подается в вакуум-конш 22.

|

Рнс. 1-12. Машинно-аппаратурная схема получения какао масла н какао порошка Обозначения: D - какао тертое из обжаренных бобов; D1 - какао тертое из обжаренной какао крупки; D, - какао тертое из крупки, обработанной щелочами; D4 - какао тертое препарированное; Е - щелочная соль; F - питьевая вода; G - куски какао жмыха; Н - какао порошок, в мешках; J - какао масло; J, - какао масло в блоках. |

Туда же из растворителя 21 дозируется щелочной раствор. Препарированное какао тертое из вакуум-конша перекачивается в промежуточный сборник 19, а из него в нагреватель 23. Сюда может подаваться какао тертое, полученное из алкализированной какао крупки, после термической обработки в петцомате. Нагретое и гомогенезированное какао тертое подается насосом в чаши гидравлического пресса 24 для прессования.

Отжатое какао масло поступает на весы 28, затем насосом 29 перекачивается в сборник, из которого часть масла подается для приготовления шоколадных масс, а другая часть - на расфасовку в виде блоков. Предварительно какао масло очищают от взвешенных частиц на фильтр-прессе 30, затем охлаждают в напорном охладителе 31 и передают на станцию взвешивания и расфасовки 32.

При прессовании какао тертого образуется два продукта: какао масло и какао жмых. Жмых выводится из пресса, охлаждается до 30°С и подается в жмыходробилку 25. Образованные при дроблении плит жмыха куски шнеком 7 и норией 2 загружаются в сборник 6, откуда подаются в размольную установку 26 для получения какао порошка. Порошок затаривают в крафт-мешки, взвешивают на напольных весах 27.

Эффективность прессования можно характеризовать выходом какао масла, который в свою очередь зависит от технологических факторов и усилия прессования.

К технологическим факторам относятся физико-химические показатели какао тертого и технологические параметры процесса прессования. А степень сжатия какао тертого зависит от конструкции прессов.

Основным показателем, определяющим выход какао масла при прессовании, является его содержание в какао тертом. Определив его и задавшись остаточной масляничностью жмыха, выход масла подсчитывают по формуле:

х_100(ш-ж)

Х_ 100-ж

где х - выход какао масла, % к массе какао тертого; ш - содержание масла в какао тертом, %; ж - содержание масла в жмыхе, %.

Из формулы следует, чем больше масла в какао тертом и ниже масля - ничность жмыха, тем выше (при прочих равных условиях) выход какао масла.

Из физико-химических характеристик какао тертого наибольшее значение имеет вязкость. Последняя зависит от температуры, влажности и дисперсности какао тертого. Чем выше температура и меньше влажность какао тертого, тем меньше вязкость, тем легче отделить масло. Выход масла зависит также от дисперсности какао тертого. Чем выше дисперсность, тем больше при размоле крупки вскрыто клеток и выделено какао масла, тем больше его выход при прессовании.

Этими зависимостями предопределяется подготовка какао тертого. Она заключается в том, что массу какао в течение нескольких часов тщательно вымешивают и нагревают до 100-115°С, подвергают щелочной обработке, постепенно снижая влажность до 1,2 %.

Для отжима какао масла используются прессующие установки с горизонтальным автоматическим прессом или вертикальным полуавтоматическим прессом.

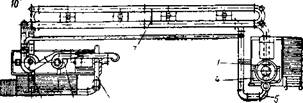

На рис. 1-13 представлена гидропрессующая установка с прессом ННР 14 фирмы «Хайденау».

|

|

|

Рис. 1-13. Гидропрессующая установка с горизонтальным прессом ННР 14 Обозначения: А, - какао тертое из сборника 19 на рис. 1-12; А, - какао тертое, подаваемое в пресс; А, - возврат какао тертого в нагревательный бак; А4 - какао тертое, слитое из нагревательного бака; В - какао масло; С - какао жмых. |

|

Л |

Установка включает 14-чашечный автоматизированный пресс, нагревательный бак, насос для подачи какао тертого в чаши, весы с резервуаром, насос для перекачивания какао масла, гидронасос, распределительный шкаф с компьютерной системой управления.

Какао тертое после щелочной обработки или полученное из алкализи - рованной какао крупки насосом подается в нагревательный бак 3 емкостью 400 кг. Бак оборудован вертикальным шнеком и двойным змеевиком, обогреваемым паром давлением 300 кПа. В баке какао тертое быстро нагревается до температуры 100-115°С и гомогенизируется. Пройдя фильтр, какао тертое поступает в кольцевой трубопровод и подается насосом 4 через расходомер в чаши пресса под давлением 300 кПа. После заполнения чаш подача автоматически прекращается, и какао тертое по кольцевому трубопроводу возвращается в нагревательный бак.

Пресс 1 состоит из 14 чаш емкостью 15 кг каждая и обогреваемых паром пуансонов. Гидравлическим насосом в цилиндр пресса подается под давлением 63 МПа машинное масло. Находящийся в цилиндре плунжер давит на первый пуансон и через какао тертое в чаше передает давление следующему пуансону и т. д. В результате каждый пуансон, входя в чашу, выдавливает масло через фильтрующие элементы в отводящую линию. Отжатое какао масло поступает в емкость, установленную на весах 5, из которой насосом 6 перекачивается в сборник.

Степень отжима какао масла зависит от производительности пресса. При жирности какао тертого 54,5 % и влажности 1 % остаточная жирность в жмыхе может изменяться от 22-24 % (производительность пресса 2250 кг/ч до 8-10 % при производительности 620 кг/ч какао тертого.

Продолжительность прессования регулируется компьютером в зависимости от жирности, вязкости какао тертого и производительности пресса. По завершению процесса прессования оставшийся в чашах жмых выталкивается пуансонами при обратном ходе. Плиты жмыха падают на виброжелоб и выводятся из пресса. Пустые чаши вновь заполняются какао тертым, и цикл повторяется.

При небольшой потребности в какао масле для его получения могут использоваться вертикальные 6- и 12-чашечные полуавтоматические прессы. Эти прессы имеют вертикальное расположение чаш и пуансонов, что несколько затрудняет их обслуживание. Съем плит жмыха от каждой чаши производится вручную, что не позволяет создать поточную линию производства какао порошка. Максимальное давление прессования около 45 МПа, что не обеспечивает высокий выход какао масла, который при использовании современных горизонтальных прессов составляет 47,7 %. Вертикальные прессы занимают малую производственную площадь по сравнению с горизонтальными, что является их преимуществом.

Химический состав и свойства какао масла

Отжатое при прессовании какао масло представляет собой жидкость светло-желтого цвета с характерным ароматом какао. Какао масло отличается сложным химическим составом. Основная масса масла состоит из триглицеридов. В состав какао масла также входят многие жирные кислоты, однако их общее содержание не превышает 1,1 %.

Триглицериды - это сложные эфиры глицерина, гидроксилы которого этерифицированы двумя или тремя разными кислотами. Поэтому триглицериды какао масла разнокислотны, а их наименование определяется составом содержащихся в них ацилов (остатков) жирных кислот, при этом места расположения их в триглицеридах отмечают цифрами 1,2,3 соответственно обозначению гидроксильных групп глицерина:

|

(1) CHjOCOR, I (2) CHOCOR2 I (3) CH2OCOR2 |

|

(1) CH2OCOR, I (2) CHOCOR2 I (3) ch2ocor, |

|

I |

|

II |

Двухкислотный несиммет - Двухкислотный симметричный ричный триглицерид триглицерид

Как видно из приведенных формул, двухкислотные триглицериды могут иметь два позиционных изомера: I - несимметричный и II - симметричный. ВI изомере 1-е и 3-є положения заняты ацилами разных кислот; во II -1 - е и 3-є положения занимают ацилы одной и той же кислоты.

В какао масле примером несимметричного триглицерида является 1 - пальмито - 2,3 - диолеин:

(1) ОІОСОС15Н31

(2) СНОСОС|7Н33

(3) СН2ОСОС17Н33

и симметричного -1,3 - динальмито -2- олеин:

(1) СН2ОСОС15Н3|

(2) СНОСОС|7Н33

(3) СН2ОСОС,7Н31

Наиболее часто в состав триглицеридов какао масла входят ацилы пальмитиновой (С|5Н31СООН), стеариновой (С,7Н35СООН) и олеиновой

(СІ8Н3402) кислот. В зависимости от того, какие жирные кислоты и в каком сочетании они образуют триглицериды, различают тринасыщенные (ди - пальмитостеарин), динасыщенные (олеопальмитостеарин), мононасыщен - ные (диолеопальмитин) и так далее типы триглицеридов.

Данные по глицеридному составу какао масла и температуре плавления триглицеридов приведены в табл. 1-3.

Первые три глицерида имеют по одной ненасыщенной связи. Кроме того, какао масло содержит полностью насыщенный триглицерид - дипаль - митостеарин, а также четыре смешанно-кислотных триглицерида, каждый из которых имеет по две или три ненасыщенных связи. Общее количество последней группы глицеридов составляет 17,5 %; при комнатной температуре эти глицериды находятся в жидком состоянии.

|

Таблица I-З. Глицеридный состав какао масла

|

Температура плавления всего комплекса триглицеридов, составляющих масло какао, находится в пределах 31 -36°С, т. е. близка к температуре плавления р-олеопальмитостеарина, находящегося в нем в наибольшем количестве. Остальные триглицириды - жидкие и с более высокой температурой плавления или незначительно влияют на температуру плавления какао масла, или имеют взаимокомпенсирующее влияние. Отсюда и небольшой разрыв между начальной и конечной температурами плавления масла какао, благодаря чему оно обладает немажущей поверхностью.

Кроме триглицеридов в состав масла какао входят свободные жирные кислоты, содержание которых не превышает 1,1 %. К ним относятся пальмитиновая - 25 %, стеариновая - 35,4 %, олеиновая - 38 %, линолевая - 2,1 % и другие. Свойства какао масла характеризуются следующими показателями:

|

Температура плавления,°С |

|

|

начальная |

31-34 |

|

конечная |

33-36 |

|

Температура застывания, °С |

28-23 |

|

Титр |

45-51 |

|

Йодное число |

33-36 |

|

Родановое число |

32-35 |

|

Число омыления |

192 - 200 |

|

Коэффициент рефракции |

|

|

при 40°С |

1,4560 - 1,4578 |

|

при 60°С |

1,4489 - 1,4496 |

|

Плотность, кг/м3 |

|

|

при 40°С |

999 - 998 |

|

при 100°С |

857 - 858 |

|

Низкое йодное число свидетельствует о большой стойкости масла |

какао к прогорканию, что является одним из важных свойств, позволяющих вырабатывать шоколадные изделия длительного срока хранения. Видимо, в состав какао масла входит сильный антиокислитель, или его стойкость к действию кислорода воздуха обусловлена особым строением триглицеридов.

В расплавленном состоянии какао масло представляет собой вязкую жидкость со слабо развитой структурой, обусловленной гидрофобным взаимодействием углеводородных групп молекул с образованием связей, которые легко разрушаются и быстро тиксотропно восстанавливаются. По данным Л. С.Кузнецовой, при снижении температуры от 50 до 40°С вязкость масла возрастает в 1,4 раза, что связано с кристаллизацией отдельных триглицеридов, входящих в его состав.

При охлаждении какао масла ниже температуры 23°С оно кристаллизуется и переходит в твердое, хрупкое состояние. Эти свойства характерны и для шоколада вследствие высокого содержания в нем масла какао. Однако, если какао масло осторожно охлаждать (без перемешивания), то его без кристаллизации можно охладить до температуры на 10°С ниже температуры застывания. Лишь по истечении продолжительного времени в его аморфной структуре начнется процесс кристаллизации.

Способность какао масла переохлаждаться, переходить в твердое аморфное состояние необходимо учитывать при подготовке шоколадных масс к формованию, так как особенности свойств, характерные для масла какао, относятся и к застыванию шоколада, в состав которого входит 32- 36 % масла какао. Шоколад приобретает необходимую структуру, твердость и хрупкость, а также нежный тающий вкус, если какао масло, входящее в его состав, находится в кристаллическом состоянии.

Какао маслу присущи полиморфные свойства. Эти свойства проявляются в том, что входящие в состав масла триглицериды и жирные кислоты при разных температурах образуют различные по строению аморфные и кристаллические модификации, температура плавления, застывания и другие физические свойства которых неодинаковы. Кроме того, при изменении внешних условий (давления, температуры) полиморфные модификации могут самопроизвольно переходить из одной формы в другую, так как обладают разным запасом свободной энергии. Поэтому переход из одной формы в другую сопровождается выделением или поглощением теплоты.

При разных температурах глицериды какао масла могут находиться в одной из четырех форм: у, а, Р' и р. Полиморфное превращение по схеме ■у—>а—протекает во времени при соответствующих температурах,

7- модификация является наиболее легкоплавкой, метастабильной формой глицеридов. Ее можно получить при резком охлаждении расплава масла до 18°С. Глицериды, находясь в 7-модификации, обладают наибольшим удельным объемом, наименьшей плотностью и хрупкостью и малым эндотермическим эффектом по сравнению с другими полиморфными формами.

При медленном нагревании вещество в 7-форме размягчается и мутнеет, в нем происходит кристаллизация и переход в следующую метаста - бильную, но уже кристаллическую a-форму, которая имеет более высокую температуру плавления. Полиморфное превращение в a-форму происходит при температуре 23,5 - 25,5°С.

Дальнейшее превращение в следующую, более высокоплавкую, ме - тастабильную, кристаллическую р1 - форму наступает при нагревании глицерида, находящегося в a-форме, до температуры 28°С.

Самой высокоплавкой, единственно стабильной, кристаллической является P-форма. Переход в эту модификацию из Р'-формы происходит при температуре 30°С.

Следует отметить, что значительно более сложным является полиморфизм какао масла, состоящего из многих смешанно-кислотных триглицеридов, каждый из которых обладает собственными температурами фазовых превращений.

Полиморфизм жирных кислот изучен недостаточно. Насыщенные жирные кислоты с четным числом атомов углерода в зависимости от температуры могут находиться в трех полиморфных формах: 7, а и р. Кислоты с нечетным числом атомов углерода могут образовывать четыре полиморфных модификации.

В глицеридах жирных кислот с нечетным числом атомов углерода полиморфные превращения протекают медленнее, чем в глицеридах жирных кислот с четным числом атомов углерода.

Полиморфные превращения могут протекать не только в чистом какао масле, но и в шоколаде, что часто бывает причиной так называемого жирового «цветения» шоколада. Это приводит к товарному браку изделий.

Поэтому полиморфные свойства какао масла усложняют технологию шоколада, вынуждают проводить специальную подготовку - темперирование шоколадных масс перед разливкой в формы. При темперировании создаются такие температурные режимы, при которых в какао масле, входящем в состав шоколадных масс, происходят полиморфные превращения глицеридов в устойчивую р-форму.

Производство шоколада значительно усложняется тем, что масла, содержащегося в какао бобах, недостаточно для приготовления шоколада, глазури и других изделий. Из 800 кг бобов какао, расходуемых для производства 1 т шоколада, около 500 кг требуется для получения какао масла. Поэтому вопрос о замене масла какао другим равноценным по химическому составу и физическим свойствам жиром давно занимал исследователей и практиков шоколадного производства.

Основными физико-химическими свойствами какао масла, выделяющими его среди других известных жиров, являются: содержание свыше 50 % одного разнокислотного триглицида (р - олеопальмитостеарина), близость начальной и конечной температуры плавления, полиморфные свойства, высокая стойкость при хранении. И как следствие перечисленных свойств - температура плавления ниже температуры тела человека, большая твердость и хрупкость при комнатной температуре, не мажущая поверхность, легкоплавкость и хорошая кристаллизационная способность.

Основная трудность в поисках жира-заменителя состоит в том, чтобы этот жир в сплаве с какао маслом в том или ином соотношении имел бы физико-химические свойства, в основном твердость, хрупкость, температуру плавления и застывания натурального какао масла. Для этого жир - заменитель должен обладать такими же полиморфными свойствами, как и масло какао. Однако ни один из известных в настоящее время натуральных и искусственных жиров такими свойствами полностью не обладает.

Производство шоколада нуждается таком заменителе, которым можно заменить все количество какао масла, добавляемого к какао тертому, т. е. около 20 % от массы шоколада. В этом случае отпала бы необходимость расхода значительной части какао бобов для производства какао масла.

Поскольку современными методами пока не удается создать жир, который полностью бы отвечал требованиям какао масла, все усилия направлены на создание жиров с твердостью, значительно превосходящей твердость масла какао при комнатной температуре, и близкими к последнему другими показателями. Такие жиры позволяют заменить какао масло хотя бы в небольших количествах (5-10 %) от массы шоколада. Или на их основе готовить шоколадные массы с заменой какао тертого какао порошком с низким содержанием жира (12-14 %).

В получении жиров-заменителей можно отметить два основных направления:

1) использование натуральных растительных жиров, полученных из плодов и растений тропического происхождения. К ним относятся пальмоядровое, кокосовое масло, масло ши (из орехов ши), масло из орехов бассия;

2) создание заменителей какао масла с заданными свойствами на основе растительных масел и животных жиров отечественного производства. К ним относятся подсолнечное, соевое, рапсовое, хлопковое масла. Способами получения заданных свойств жира являются: гидрогенизация, пе - реэтерификация, фракционирование и другие.

Различают эквиваленты и улучшители какао масла. Они отличаются, в основном, содержанием твердых фракций. Жиры с содержанием твердых фракций, близких к маслу какао, условно называют эквивалентами и обозначают латинскими буквами (СВЕ), а жиры с большим содержанием твердых фракций - улучшителями (CBI). В их состав входят симметричные триглицериды - дипальмитоолеин (POP) и дистеароолеин (SOS), имитирующие свойства какао масла. Их типичными источниками для производства являются фракционированное пальмовое масло, жир орехов ши и растительный жир.

Путем специального подгона состава СВЕ можно добиться схожести их свойств с характеристиками какао масла. В данном случае наиболее важными свойствами являются температура плавления, застывания, твердость после охлаждения.

Обычно эквиваленты обеспечивают такие же свойства шоколада, как и какао масло: твердость, вкусовые качества и внешний вид. Соотношения, в которых эквиваленты используются при производстве шоколада, составляют 5 % или 13-15 % от общего содержания жира. Смеси с большим количеством СВЕ применяются для изготовления шоколадной глазури, пралиновых масс, начинок.

Основными поставщиками эквивалентов и улучшителей какао масла являются датская фирма «Орхус Олие» и шведская фирма «Karlshamns». Они предлагают следующие эквиваленты и улучшители: датская фирма - ILLEXAO 30-97 (СВЕ); СЕВАО 44-38 (СВ1), СЕВАО 44-65 (СВ1);

- шведская фирма - АКОМАХ, AKOHORD (СВЕ); AKOIMP (СВ1).

Известны и другие жиры-заменители, широко используемые западными фирмами: Коберин, Шоклин, Шокозин, суперит-Экстра и другие.

Важной характеристикой улучшителей и эквивалентов, предопределяющей их использование, являются изменение твердой фракции жира от температуры (рис. 1-14) и изменение твердой фракции смеси жира-замени - теля с какао маслом при разных температурах (рис. 1-15).

|

Рис. 1-14. Зависимость содержания твердых фракций какао масла 1 и жира ILLEXAO 2 от температуры |

Из рис. 1-15 видно, что жир ILLEXAO-97 можно смешивать с какао маслом в любых пропорциях. Такими же свойствами обладает жир АКОМАХ и другие.

г

ця-

I во-

I «ч

Рис. 1-15. Изменение содержания твердой фракции смеси какао масла с жиром ILLEXAO-97 при разных температурах

Однако большинство жиров-заменителей в сплаве с какао маслом образуют более низкоплавкую и мягкую смесь, чем каждый жир в отдельности. Такие жиры используют для частичной замены (5-7 %) какао масла или на их основе готовят шоколадную массу с полной заменой какао тертого на порошок какао (например, шоколадную глазурь).

Некоторые улучшители используются для повышения твердости молочного шоколада. Как известно, триглицериды молочного жира задерживают процесс кристаллизации какао масла, поэтому при определенной температуре образуется меньше твердой фракции, твердость шоколада уменьшается. При замене 5 % какао масла улучшителем СЕВАО в типичном молочном шоколаде содержание твердой фракции жира при 25°С повышается от 25 до 31 %.

Самым значительным преимуществом эквивалентов какао масла является их способность препятствовать жировому цветению шоколада. Причиной тому низкое содержание POS глицеридов и высокое отношение

POP/SOS глицеридов, которые способствуют образованию [J-формы и предотвращают ее перекристаллизацию в [З'-форму триглицеридов.

При выгрузке из пресса температура жмыха равна около 90°С. Оставшееся в жмыхе какао масло находится в расплавленном состоянии. Поэтому перед дроблением и измельчением на мелкие куски жмых необходимо охладить до 35°С, в противном случае рабочие органы жмыходробилки будут замазываться продуктом.

Если для прессования какао тертого используются вертикальные прессы, то жмых, как правило, охлаждают в помещении цеха в течение 12-18 ч, на что требуется значительная производственная площадь.

При использовании горизонтальных прессов съем жмыха механизирован, по виброжелобу плиты жмыха передаются в охлаждаемую камеру, где поддерживается температура воздуха 2-8°С, что сокращает время охлаждения до 5-6 ч.

Охлажденный жмых предварительно измельчают в жмыходробилке на куски размером 16-20 мм. Рабочими органами дробилки являются два вала с крупными зубьями, выступающими над их цилиндрической поверхностью. Зазор между валами регулируется, следовательно, можно получать частицы жмыха желаемого размера.

После грубого измельчения раздробленные частицы жмыха необходимо превратить в высокодисперсный порошок с размером частиц не выше 16 нм. Только в этом случае можно приготовить напиток какао в виде стойкой суспензии.

Кроме товарного какао порошка с содержанием какао масла не менее 16 %, вырабатывается и производственный порошок, его жирность не выше 14 %. Это полуфабрикат, предназначенный для изготовления конфет, гидрожировой глазури, шоколадных изделий на заменителях какао масла и других.

Для тонкого размола раздробленного жмыха применяют различные установки. Одной из таких является установка Шененбергера (Швейцария).

Агрегат (рис. 1-16) состоит из дезинтегратора 4, трубчатого охладителя 7, сепаратора 8 и циклона 9.

Дробленый жмых подается электровибратором 1 через магнитные уловители 2 в шлюзовый питатель 3, а из него в дезинтегратор по центру вращающегося ротора.

Измельчающий механизм дробилки состоит из двух дисков. Один из них закреплен неподвижно, другой вращается с частотой 5550 об/мин. На дисках по радиальным окружностям закреплены штифты. При многократных ударах о штифты и внутреннюю рифленую поверхность дезинтегратора частицы жмыха мгновенно измельчаются в порошок. Через штуцер 5 внутрь мельницы вентилятором 11 подается охлажденный воздух.

Корпус и откидная крышка мельницы снабжены водяными рубашками, в которых циркулирует охлаждающая вода температурой 25-30°С.

Из мельницы какао порошок увлекается струей воздуха в трубчатый охладитель 7. По внутренним трубам гонится порошок, а в наружных циркулирует раствор хлористого кальция, охлажденный до температуры -2°С. В результате теплообмена нагретый при измельчении какао порошок быстро охлаждается до 14- 16°С.

Пройдя семь витков труб, при длине каждого витка около 15 м, воздушный поток увлекает порошок в сепаратор 8, где он разделяется на крупные и мелкие частицы. Тонкий помол уносится воздушным потоком в циклон 9, где порошок оседает и через шлюзовый затвор 10 передается в материалопровод пневмотранспортной установки.

|

ItLX |

.... |

||

|

> А |

у,-— |

і '"л' г ■ivt’rar-- |

|

|

['"А fr....................... '-jV, J!E |

|||

|

fi |

1*1 . I4I . А.................... ' ЛІК “Ж - - |

|

8- 9 ’1 Рис. I - 16. Установка Шененбергера для размола какао жмыха |

Из сепаратора 8 крупные частицы порошка через шлюзовый затвор подаются в трубу и потоком воздуха, создаваемым вентилятором 11, увлекаются в мельницу на повторное измельчение.

Регулируя количество подаваемого в систему воздуха с помощью специальных заслонок, можно добиться желаемой степени измельчения какао порошка.

Циклоны 8 и 9 снабжены металлическими встряхивателями ударного типа, которые препятствуют образованию сводов и обеспечивают продвижение порошка к разгрузочным устройствам.

Товарный какао порошок расфасовывают на специальных автоматах АП2Б-М в картонные коробки нетто по 100,200 и 250 г, которые затем упаковывают в фанерные ящики или из гофрированного картона. Производственный какао порошок затаривают в крафт-мешки массой по 25 кг.

В помещении, где установлены фасовочные автоматы, должна строго поддерживаться температура 20°С и относительная влажность воздуха не выше 65 %. С повышением температуры какао порошок может налипать на витки и стенки дозирующего устройства автомата, что нарушает точность дозировки, которая должна быть в пределах ±2-3 %.

Различают какао порошок не препарированный и препарированный. Первый получают из какао тертого, не обработанного щелочами. Такой порошок имеет слабокислую реакцию.

Препарированный какао порошок производят из какао тертого (или какао крупки), обработанного щелочами. Порошок имеет слабощелочную реакцию. При обработке какао продуктов щелочами улучшается вкус, аромат и цвет какао порошка.

К товарному какао порошку предъявляются следующие требования по составу, в %:

влаги, не более 6,0; жира, не менее 16,0; клетчатки, не более 5,5;

золы в какао, не обработанном щелочами, не более 6,0; золы в какао, обработанном щелочами, не более 9,0.

Срок хранения какао порошка, расфасованного в картонные коробки-6 месяцев, расфасованного в жестяные коробки -1 год.