Смешанная газошлаковая защита сварочной ванны

Исторически этот метод защиты появился раньше всех уже рассмотренных выше методов. Он реализуется при ручной дуговой сварке толстопокрытыми или качественными электродами, промышленное применение которых началось в середине 20-х годов.

Благодаря разработке покрытий, плавящихся вместе с металлом электрода, удалось резко повысить качество наплавленного металла и сварного соединения в целом. Это обеспечило широкое применение ручной дуговой сварки в целом ряде отраслей производства — в строительстве, судостроении, энергомашиностроении и др., где благодаря ее маневренности и возможности выполнения сварки в труднодоступных местах она незаменима.

В настоящее время разработан широкий ассортимент электродов для сварки сталей различного типа и многих сплавов при изготовлении ответственных изделий. Кроме того, появилась возможность автоматизации процесса сварки путем применения порошковых проволок, содержащих внутри оболочки практически те же компоненты, которые используются при изготовлении покрытия.

МЕТАЛЛУРГИЧЕСКИЕ ПРОЦЕССЫ ПРИ СВАРКЕ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ

Предложенная Н. Н. Бенардосом сварка металлическим электродом без покрытия давала очень низкое качество сварных соединений, так как плавление стали в дуговом разряде приводи-

|

Таблица 10.3. Массовые доли, % компонентов электродной проволоки Св08 и металла шва прн сварке электродом без покрытия (остальное — железо)

|

ло к резкому выгоранию углерода, марганца и кремния, а вместо этого металл шва насыщался кислородом, азотом и водородом.

Изменение состава металла при плавлении электродной проволоки в воздушной атмосфере показано в табл. 10.3.

Свойства металла шва, наплавленного электродом без покрытия, очень низки (ударная вязкость падает до 0,5 МДж/м2 вместо 8 МДж/м2). Состав покрытия электродов определяется рядом функций, которые он должен выполнять: защита зоны сварки от кислорода и азота воздуха, раскисление металла сварочной ванны, легирование ее нужными компонентами, стабилизация дугового разряда. Производство электродов сводится к нанесению на стальной стержень электродного покрытия определенного состава. Электродные покрытия состоят из целого ряда компонентов, которые условно можно разделить на ионизирующие, шлакообразующие, газообразующие, раскислители, легирующие и вяжущие. Некоторые компоненты могут выполнять несколько функций одновременно, например мел, который, разлагаясь, выделяет много газа (С02), оксид кальция идет на образование шлака, а пары кальция имеют низкий потенциал ионизации и стабилизируют дуговой разряд, С02 служит газовой защитой.

Ионизирующие компоненты — соединения, содержащие ионы щелочных металлов: Na2C03, К2СО3 (поташ). Пары этих соединений снижают сопротивление дугового промежутка и делают дуговой разряд устойчивым. Также хорошо ионизируют атмосферу дугового разряда пары кальция и бария.

Шлакообразующие компоненты — минералы: полевой шпат КгО - АІгОз-бБіСЬ; мрамор, мел СаСОз, магнезит MgC03, глинозем А12Оз, флюорит CaF2, рутил ТЮ2, кварцевый песок Si02 и иногда гематит Fe203. При сплавлении эти компоненты образуют шлаки различного состава и различной основности В.

Газообразующие компоненты — вещества, разлагающиеся с выделением большого объема газа — мрамор, мел или органические вещества: декстрин, крахмал, целлюлоза, которые, сгорая в электрической дуге, дают много газообразных продуктов — С02; СО; Н2; Н20.

Раскислители и легирующие компоненты — металлические порошки или порошки ферросплавов — ферромарганец, ферросилиций, феррохром, ферровольфрам и др. Ферросплавы—это лигату

ры, быстро растворяющиеся в жидкой стали. Только никель вводят в виде порошка металла, так как он при сварке почти не окисляется. Раскислителями кроме ферромарганца и ферросилиция могут быть ферротитан и алюминий.

Вяжущими компонентами могут быть или жидкое стекло, или (в последнее время) полимеры. Они соединяют порошки выше упомянутых компонентов в замес, который и напрессовывается на подготовленный металлический стержень в особых прессах. Можно также готовить электроды окунанием в жидкий замес, однородность которого поддерживается перемешиванием или обработкой ультразвуком. Все материалы, идущие на изготовление покрытий, должны строго контролироваться по содержанию таких вредных примесей, как сера и фосфор.

Качество полученного сварного соединения зависит от относительной массы покрытия:

/С,=^_Ю0%, (10.5)

где g„— масса металлического стержня электрода; gn— масса нанесенного покрытия.

Обычно электроды для сварки имеют относительную массу покрытия 25...35%, но так как плотность покрытия меньше, чем электродного металла, то по объему это будет значительно больше. Электроды для наплавочных работ, содержащие в покрытии много ферросплавов, имеют большую относительную массу покрытия (50...80%).

При больших значениях Кп растут и потери металла из-за разбрызгивания и потерь в шлаке. Производительность процесса сварки определяется коэффициентом расплавления (ар) или коэффициентом наплавки (а„), который несколько меньше, так как учитывает потери металла (ф). Примерное соотношение этих коэффициентов в зависимости от толщины покрытия приведено на рис. 10.14. В нормальных сварочных электродах поддерживается значение Ка около 30%. <*р,

|

і і 1 і ' ' Рис. 10.14. Коэффициенты расплавления Ор (/), наплавки а„ (2) и потерь ф (3) в зависимости от величины относительной массы покрытия Кп |

Электроды для сварки классифицируются в соответствии с ГОСТ 9467—75 (табл. 10.4). В основу классификации положены механические свойства металла шва и сварного соединения в целом. Тип электрода определяется буквой Э с цифрой, показывающей гарантированное временное сопротивление наплавленного металла в десятках мегапаскалей.

Например, электроды Э-42 обеспечивают гарантированное временное сопротивление 420 МПа. Если

|

Таблица 10 4. Требования ГОСТ 9467—75 к электродам для сварки углеродистых и легированных конструкционных сталей

|

|

Э38 |

380 |

14 |

0,30 |

380 |

60 |

||

|

Э42 |

420 |

18 |

0,80 |

420 |

120 |

0,05 |

0,05 |

|

Э42А |

22 |

1,40 |

180 |

0,04 |

0,04 |

||

|

Э46 |

460 |

18 |

0,80 |

460 |

120 |

0,05 |

0,05 |

|

Э46А |

22 |

1,40 |

150 |

0,04 |

0,04 |

||

|

Э50 |

500 |

16 |

0,60 |

500 |

90 |

0,05 |

0,05 |

|

Э50А |

1,30 |

150 |

|||||

|

Э55 |

550 |

20 |

1,20 |

550 |

140 |

||

|

Э60 |

600 |

16 |

0,60 |

- |

- |

||

|

Э60А |

18 |

1,00 |

— |

— |

0,04 |

0,04 |

|

|

Э70 |

700 |

12 |

0,60 |

- |

— |

||

|

Э85 |

850 |

0,50 |

— |

- |

|||

|

Э100 |

1000 |

10 |

- |

— |

|||

|

Э125 |

1250 |

6 |

0,40 |

— |

— |

||

|

Э145 |

1450 |

5 |

— |

— |

|

Для сварки среднеуглеродистых и низколегированных конструкционных сталей с <7В свыше 500 МПа |

|

Для сварки углеродистых и низколегиро ванных конструкционных сталей с ав до 500 МПа |

|

Для сварки легированных конструкционных сталей повышенной прочности с оа свыше 600 МПа |

после цифры стоит буква А, то это означает улучшенные пластические свойства.

Сведения об электродах приводятся в справочной литературе по сварке, причем одновременно определяется их область применения. Одному и тому же типу электрода соответствуют разные марки электрода. Так, например, к типу Э42 будут относиться электроды АНО-1, АНО-5, АНО-6, СМ-2, а также ОММ-5; МЭЗ-04, ЦМ-7 и др. К типу Э42А — электроды УОНИ 13/45.

Одинаковые свойства наплавленного металла и всего сварного соединения в целом можно получить электродами разных марок, с покрытиями разных составов, но относящихся к одному и тому же типу электродов.

В зависимости от вида компонентов, которыми осуществляется защита зоны сварки от атмосферы, все электродные покрытия можно разбить на следующие четыре группы (ГОСТ 9467—75):

1. Кислые покрытия (А), в состав которых входят оксиды железа, марганца, титана и кремния, представляющие собой шлаковую основу покрытия. Газовая защита создается органическими составляющими (крахмал). Раскислителем служит ферромарганец. В состав этой группы входят электроды ОММ-5, ЦМ-7, МЭЗ-04, СМ-5 и др.

2. Основные покрытия (Б) построены на основе карбоната кальция (мрамор) и плавикового шпата (флюорита), который служит шлакообразующнм компонентом. Газовая защита создается диссоциацией мрамора (СаСОз). В качестве раскислителей используют ферротитан, ферромарганец и ферросилиций. В состав этой группы входят электроды марок УОНИ-13, СМ-11, ОЗС, МР и др. К этой же группе относятся безокислительные покрытия, содержащие мало СаС03 и много CaF2 (до 80%), предназначенные для сварки высокопрочных сталей. Уменьшение доли мрамора в составе покрытия снижает окисление металла и уменьшает в нем содержание углерода К электродам с такими покрытиями относятся ИМЕТ-4; ИМЕТ-8.

3. Рутиловые покрытия (Р) построены на основе рутила Т1О2 с добавками полевого шпата, магнезита и других шлако - образующнх компонентов. В качестве газообразующих веществ используются орга. нические материалы (целлюлоза, декстрин) и карбонаты (MgC03, СаС03). Раскислителем служит ферромарганец. Для повышения коэффициента наплавки в эти электроды вводят порошок железа. Типичные электроды с таким покрытием — электроды АНО-4, АНО-5, АНО-6.

4. Целлюлозные покрытия (Ц) построены на газообразующих веществах (целлюлоза). В некоторые покрытия этого типа вводят небольшие количества оксидов железа, марганца и титана. Для раскисления сварочной ванны добавляют ферромарганец и ферросилиций. Покрытия такого типа имеют электроды ОМА-2, применяемые для сварки сталей малых толщин, ВСП-1 (с железным порошком), ВСЦ-2.

В настоящее время продолжается работа по разработке новых малотоксичных электродов с пониженным содержанием флюорита (CaF2) и пониженным содержанием марганца.

Оощие требования к электродам: точность размеров, соосность покрытия и стержня, прочность сцепления покрытия с металлическим стержнем (сколы), гарантированные механические свойства наплавленного металла. Каждая партия электродов имеет соответствующий паспорт. На электроды составля

ются соответствующие каталоги, облегчающие их выбор для проведения тех или иных сварочных работ.

|

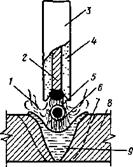

Рис. 10.15. Схема дуговой сварки покрытым электродом: / — газы, выделяющиеся при разложении компонентов покрытия, 2 — стержень электрода; 3 — электрод; 4 — покрытие электрода; 5 — капля с плавящегося электрода, покрытая шлаком; 6 — дуговой разряд; 7 — зона термического влияния, 8 — основной металл; 9 — сварочная ванна |

Процесс сварки покрытыми электродами представлен на рис. 10.15. Электрический дуговой разряд возникает при касании изделия и горит между электродом и сварочной ванной. Электродный стержень плавится быстрее, чем покрытие, и на торце электрода образуется углубление (втулка), которое направляет поток газов и капли металла в сварочную ванну. Капли металла проходят через дуговой промежуток уже закрытые тонким слоем шлака. Капля активно взаимодействует со шлаком и газами дугового промежутка и, попадая в ваину, освобождается от шлака, который всплывает и оттесняется давлением дуги. Плавящийся на торце электрода металл растворяет в себе раскислители, имеющиеся в покрытии. В кристаллизующемся металле ванны идет интенсивная диффузия между основным металлом ванны, но из-за ограниченности времени невозможна гомогенизация металла и всегда существует определенный градиент концентраций между металлом шва и основным металлом.

В основном окислительно-восстановительные реакции между шлаком и металлом сходны с рассмотренными ранее прн автоматической сварке под флюсом.

Рассмотрим металлургические процессы при сварке электродами различных групп.

Электроды группы А при сварке создают значительное количество газов (СОг; СО; Нг; НгО) в результате разложения и окисления органических компонентов и обеспечивают хорошую защиту от атмосферного воздуха.

Содержание гематита Fe203 в покрытиях этого типа требует значительного количества раскислителей, главным образом ферромарганца. Так, в электродах ЦМ-7 содержится до 33% гематита и около 30% ферромарганца, что достаточно для восстановления почти всего железа, но все же в сварочную ваину переходит достаточное количество марганца.

Окислительно-восстановительные процессы при сварке этими электродами можно передать следующими уравнениями реакций:

(Fe2Os)+3Mn->3MnO + 2Fe (АЯ°<0); (Fe203) +Мп-> (МпО) +2 [FeO] (ДЯ°<0);

( Si02 ) +2Mn->2(MnO) + [Si];

[Mn] + [FeO] (MnO) + Fe;

(Mn02 )+Mn-v2MnO.

Первые два процесса экзотермичны и выделяют значительное количество теплоты. Восстановление железа из покрытия увеличивает коэффициент наплавки до 10...12 г/(А-ч).

Электроды группы Б при сварке осуществляют защиту зоны сварки вследствие разложения мрамора СаСОз, а оксид кальция СаО уходит на образование шлаковой системы основного типа СаО — CaF2. Атмосфера сварочной дуги состоит из СО, С02, Н2 и Н20. Пары воды выделяются из покрытия и во избежание появления водорода в зоне сварки эти электроды надо перед сваркой прокаливать при температуре 470...520 К (до 570 К).

Содержание в покрытии нескольких раскислителей позволяет получить хорошо восстановленный металл, содержащий мало серы и не склонный к образованию горячих трещин. При сварке высокопрочных, жаропрочных сталей применяют покрытия с пониженным содержанием СаСОэ (15...20%), увеличивая CaF2 (60...80%). В этом случае удается избежать поглощения углерода сварочной ванной и обеспечить содержание углерода в металле шва на уровне (0,05...0,02%)С, как это требуется по техническим условиям. Недостаток этих электродов — малая устойчивость дугового разряда, требующая сварки на постоянном токе обратной полярности. Таким образом, технологические возможности электродов группы Б несколько ниже, чем электродов группы А. Повышенное содержание CaF2 вызывает образование токсичных соединений и требует создания надежной вентиляции.

Электроды группы Р осуществляют защиту зоны сварки шлаками на основе Ті02, полевого шпата (Na20-Al203- •6Si02), магнезита MgC03, который, разлагаясь, дает большой объем С02, но, кроме того, защитная атмосфера пополняется органическими компонентами. Электроды этой группы обладают высокими технологическими свойствами — обеспечивают высокую устойчивость горения дуги, хорошее формирование шва и отделяемость шлаковой корки, возможность сварки в любом пространственном положении шва. Кроме того, рутиловые электроды малотоксичны и обеспечивают высокие механические свойства у наплавленного металла.

Электроды группы Ц с органическим покрытием содержат в своем составе до 50% органических веществ (пищевая мука, целлюлоза) и при их разложении и окислении выделяется большое количество газа, обеспечивающего хорошую защиту от воздушной среды. Для предотвращения водородной хрупкости или появления пор при сварке надо вводить окислители: Ті02, FeO, Мп02. Для уменьшения влияния водорода в покрытия вводят также плавиковый шпат CaF2. Надежная газовая защи-

|

Таблица 10.5. Массовые доли включений, %, при использовании для сварки сталей электродов различных групп

|

та позволяет снижать относительную массу покрытия: Кп~20%. Технологические свойства электродов типа Ц (ОМА-2, ВСЦ, ВСП и др.) довольно высокие и их применяют при сварке в различных пространственных положениях.

Важный показатель качества металла сварных швов — содержание газов и неметаллических включений, влияющих на прочностные свойства сварных соединений. В табл. 10.5 представлены данные сравнительной оценки рассмотренных групп электродных покрытий по содержанию в металле шва газов и шлаковых включений.

Как видно из таблицы, электроды с основным покрытием имеют существенные преимущества перед другими группами покрытий. Поэтому электроды этого типа рекомендуются для сварки ответственных конструкций из сталей повышенной прочности (ов> 500 МПа).

Металлургические процессы при сварке электродами сильно зависят от характера переноса электродного металла, что, в свою очередь, зависит от плотности электродного тока. При малых плотностях тока капли электродного металла крупные, долго находятся на торце электрода и при коротком замыкании между каплей и сварочной ванной переходят в нее лишь частично (40...30% объема капли). Разрыв металлического мостика сопровождается разбрызгиванием. При больших плотностях тока (800... 1000 А на 1 мм диаметра электрода) наблюдается мелкокапельный перенос металла и капли пролетают дуговой промежуток с большой скоростью. Это влияет на интенсивность протекания металлургических процессов при сварке.

Легирование металла шва при ручной сварке покрытыми электродами. Металл шва образуется из основного металла, электродной проволоки и покрытия, легирование осуществляется следующим образом:

а) легирование путем введения в покрытие электрода порошкообразных металлических добавок или ферросплавов — марганца, кремния, титана и др.;

б) легирование в результате восстановления оксидов, входящих в состав покрытия, легко осуществляемое для малоактивных металлов (никель, медь) и ограниченное для таких элементов, как марганец, кремний и хром;

в) легирование путем изменения состава электродных проволок, дающее самые стабильные результаты;

|

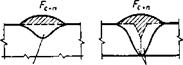

F, Го Рис. 10.16. Площади проплавления F0 и наплавки Fc + „ при сварке |

|

электродами |

г) легирование в результате расплавления основного металла, что имеет место при сварке высокопрочных и теплоустойчивых сталей.

При определении степени легирования металла шва при сварке электродами следует учитывать потери легирующих элементов, возникающие вследствие испарения, разбрызгивания металла и окислительно-восстановительных реакций со шлаком в зоне сварки.

Для оценки изменения состава металла при сварке пользуются сравнением полученного состава (аналитического) с «исходным» (см. с 370). Доли основного (о, площадь F0) и наплавленного металла (площадь Fc + „) с учетом перехода элементов из стержня (с) и покрытия (я) можно определить по макрошлифу сварного соединения, если известна геометрия подготовки кромок под сварку, но в отличие от сварки под слоем флюса площадь наплавки Fc + n будет создаваться не только электродным металлом, но и металлом из покрытия (рис. 10.16):

F0/Fc + „ = o/(c + n)=m. (10.6)

Зная отношение массы расплавленного покрытия к массе расплавленного электродного металла Кт а также содержание легирующего компонента в покрытии и долю его перехода в сварочную ванну ф?, можно записать:

я/с =/(,£[7]] ф = я. (Ю.7)

Так как

о--с--п=, (10.8)

то, решая совместно уравнения (10.6)...(10.8), получим численные значения о, с, я. Если обозначить соответственно через

[х]0, [х]с и [х]п массовые доли легирующего элемента в основном

и электродном металле и в покрытии, то «исходная» концентрация

хя=о[х--с[хс + п[хп. (10.9)

Сопоставляя фактический состав металла шва с «исходным», можно оценить легирование (нижний знак) или выгорание (верхний знак) элемента:

МШ-[4=ДМ$0. (10.10)

Следует отметить, что расчет по «исходному» составу весьма приблизителен, так как не учитывает потерь легирующих элементов от испарения, окисления, от разбрызгивания, которое при ручной сварке достигает 15...20%.

При выборе новых электродов или при разработке новых видов покрытий пользуются коэффициентами перехода или усвоения, которые учитывают указанные потери и позволяют раздельно оценивать переход того или иного компонента из электродного стержня, покрытия и основного металла.

Коэффициент перехода элемента из стержня учитывает концентрацию данного элемента в сварочной проволоке:

Т1с= И'ш/Мо (10.11)

где Т)с—коэффициент перехода элемента из сварочной проволоки; [х]ш—содержание элемента в шве; [х]с—содержание элемента в сварочной проволоке.

Коэффициент перехода элемента из покрытия (т]„) учитывает относительную массу покрытия К„:

Чг=М№]Л). (10.12)

Аналогично, коэффициент перехода т]0 учитывает переход данного элемента из основного металла:

По =[*№]» (Ю.13)

Общее содержание данного элемента в металле шва

[х]ш=[х]'ш+[х-]"+[х]'" (10.14)

Соотношение коэффициентов перехода таково:

По> Н с> И п* (10.15)

Значение т]„ мало потому, что ферросплавы реагируют с покрытием. Суммарный коэффициент перехода т] с учетом долей

участия основного (о) и сварочной, проволоки (с) металла, а

также добавок в покрытии (я)

И - (1016)

°Мш + г|>]ш+ "Мш К,

Коэффициенты перехода зависят от многих факторов:

1. От основности шлака, а также от содержания в нем оксидов основного металла (см. с. 361).

2. От сродства элемента к кислороду — высокоактивные металлы (Ті, Al) имеют очень малые коэффициенты перехода, а коэффициент перехода, например Ni, близок к единице.

3. От наличия раскислителей для данного элемента в составе покрытия, например, при наличии в составе покрытия АІ или Ті коэффициенты перехода для Si и Мп существенно возрастают.

4. От концентрации элемента в электродном стержне — с увеличением концентрации коэффициент перехода данного эле

мента сначала возрастает, но при содержаниях выше квазирав - новесного он будет понижаться, а элемент будет, окисляясь, переходить в шлак.

5. От относительной массы покрытия Кп до определенного значения (/(„=25...30%) коэффициент перехода в металл возрастает, но затем начинает снижаться, так как при большой толщине слоя покрытия реакции при плавлении идут менее интенсивно и ухудшается стабильность сварочного процесса. Это связано с нарушением баланса распределения теплоты дуги на плавление электродного стержня и покрытия.

6. От технологии изготовления покрытия (гранулометрический состав, пассивирование, сушка, прокалка).

7. От режима сварки — при повышенном напряжении на дуге или длины дуги металл будет подвергаться окислению в большей степени, так как ухудшается надежность защиты сварочной зоны от окружающей атмосферы.

СВАРКА ПОРОШКОВОЙ ПРОВОЛОКОЙ

Несмотря на хорошее качество наплавленного металла, ручная дуговая сварка толстопокрытыми электродами малопроизводительна, а качество зависит от квалификации сварщика. Попытки механизации сварочного процесса толстопокрытыми электродами не дали положительного результата, что объяснялось трудностями обеспечения надежного токоподвода к сварочной проволоке и удержания покрытия на ней, когда она свернута в бухту.*

Возникла идея помещения порошкообразных компонентов, которые используются в качественном покрытии, внутри пустотелой электродной проволоки, получившей название порошковой проволоки. Впервые в СССР порошковая проволока была применена в институте электросварки им. Е. О. Патона в 1956—1957 гг. для сварки в С02.

В настоящее время порошковые проволоки нашли промышленное применение для сварки и наплавки в С02 и без защитного газа (самозащитная порошковая проволока). Они изготавливаются из стальной ленты толщиной 0,2...0,5 мм, которая постепенно сворачивается в трубку на специальных вальцах. На определенной стадии вальцовки в еще не закрытую полость электрода засыпают порошкообразные компоненты — шлако - и газообразующие (при сварке в С02 газообразующие компоненты не применяются), раскислители, а в ряде случаев и специальные легирующие добавки, а также железный порошок. После этого трубку вместе с порошковым материалом дополнительно обжимают, очищают от следов смазки во время вальцовки и свертывают в бухты. Диаметр порошковых проволок колеблется от 1,6 до 3 мм. Бухта такой проволоки ставится в сварочный автомат для осуществления непрерывного процесса сварки. Однако шлаковая и газовая защита зоны сварки при применении порошковой прово

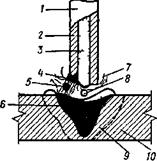

локи недостаточна, несмотря на содержание в ней 20 . 30% порошков, поэтому для сварки ответственных конструкций требуется дополнительная газовая защита (ССЬ). Недостаточная защита при применении порошковых проволок по сравнению с покрытыми электродами обусловлена самим процессом плавления проволоки в дуговом электрическом разряде, как это показано на рис. 10 17. Компоненты порошкового сердечника получают меньшее количество энергии от дуги, замкнутой на стальную оболочку снаружи, и поэтому задерживается процесс их плавления и замедляется металлургическая обработка сварочной ванны.

|

Рис 10 17 Схема сварки порошковой проволокой 1 — порошковая проволока 2 — стальиаи оболочка, 3 — наполни тель порошковой проволоки, 4 — дуговой разряд, 5 — капли металла, 6 — сварочная ванна, 7 — газовая защита, 8 — капля шлака, 9 — зона термического влияния, 10 — основной металл |

Таким образом, композиции порошков, разработанные для электродных покрытий, потребовалось изменить, с тем чтобы создать более эффективные системы шлаков и раскислителей

По типу сердечника порошковые проволоки для сварки подразделяют на рутиловые, содержащие в качестве основы Т1О2 (ПП-АН8, ПП-АН2, ПП-АН10 и др ), и рутил-флюоритные на основе Т1О2 и CaFa (ПП-АН4, ПП-АН9, ПП-АН20 и др ).

Для сварки открытой дугой применяют порошковые проволоки карбонатно-флюоритного типа, которые содержат газообразующие компоненты СаСОз и МдСОз, а также плавиковый шпат, алюмосиликаты, раскислители (ПП-АН2, ПП-АН6 и др.).

В зависимости от марки порошковые проволоки используют для сварки малоуглеродистых низколегированных и высокопрочных сталей и обеспечивают необходимые механические свойства металла шва

Порошковые проволоки используют также и для наплавочных работ с целью упрочнения поверхностных слоев.

10.3. Вакуумная защита сварочной ванны

Использование в новой технике сварных конструкций из титана, молибдена, ванадия и других химически активных и туїоплавких металлов потребовало разработки принципиально новых методов сварки и более эффективных способов защиты сварочной зоны.

Значительные трудности дуговой сварки указанных металлов обусловливаются тем, что наличие в шлаковой и газовой фазах кислорода, азота, водорода и их соединений вызывает

охрупчивание, появление пор и резкое снижение физико-механических свойств сварных швов.

Получение высококачественных сварных соединений из химически активных металлов оказалось возможным только после разработки оборудования и технологического процесса сварки электронным лучом в вакуумной камере. При степени разрежения, равной Р=1,3-10~2 Па, в сварочной камере обеспечивается содержание кислорода и азота значительно ниже концентрации этих вредных примесей в аргоне высшей чистоты.

В качестве источника теплоты при сварке с вакуумной защитой используется кинетическая энергия испускаемых раскаленным катодом свободных электронов, которые ускоряются электрическим полем специального устройства (электронная пушка). Физические и энергетические характеристики электронного луча подробно рассмотрены в разд. I.

Металлургические особенности образования шва при электронно-лучевой сварке во многом обусловливаются чрезвычайно высокой плотностью энергии, выделяемой в пятне нагрева (примерно 5-Ю8 Вт/см2), и физическими условиями плавления металла в вакууме.

Благодаря весьма высокой интенсивности и сосредоточенности такого источника нагрева, как электронный луч, достигается исключительно узкое и глубокое проплавление металла в вакууме с весьма незначительной по протяженности околошовной зоной, что обеспечивает существенное снижение деформаций и сварочных напряжений. Кратковременность пребывания сварочной ванны в расплавленном состоянии, малый ее объем и незначительные размеры зоны сплавления способствуют также уменьшению влияния диффузионных процессов на пористость металла шва.

Положительное влияние вакуума на качество сварных соединений выражается в том, что значительно ускоряются и облегчаются процессы выхода газов и диссоциации оксидов не только в поверхностных, но и из внутренних слоев металла. Удаление кислорода и азота из сварочной ванны при электронно-лучевой сварке происходит тем полнее, чем больше упругость диссоциации оксидов и нитридов. Так, при сварке меди, кобальта, никеля в камере с разрежением 6,5-10~2 Па обеспечивается диссоциация оксидов этих металлов. Также диссоциируют нитриды алюминия, ниобия, хрома, магния, молибдена и некоторых других металлов с высокой упругостью диссоциации нитридов.

Высокая степень разрежения, которая может быть достигнута в сварочной камере при сварке электронным лучом, способствует также разрушению поверхностных загрязнений и жидкостных пленок, которые, как правило, препятствуют получению качественного сварного соединения при дуговых способах сварки.

Металлургические особенности процесса электронно-лучевой сварки различных химически активных металлов подробно рассмотрены в работе [23].