Защитные газовые атмосферы при сварке плавлением

Идея газовой защиты зоны сварки была предложена еще

Н. Н. Бенардосом в одном из его изобретений, но реально воплотилась в технологический процесс в конце 40-х годов XX в., когда появилась необходимость сварки активных металлов, таких, как алюминий и его сплавы, а позднее — титан и его сплавы.

Для защиты зоны сварки стали применяться инертные газы — аргон и гелий. Был разработан процесс аргоно-дуговой сварки и соответствующее сварочное оборудование для автоматической и механизированной сварки плавящимся и неплавящимся электродами. Для сварки чистой меди оказалось возможным применять азот высокой чистоты, так как медь не дает с ним соединений, устойчивых в условиях дуговой сварки.

Однако для сварки низкоуглеродистых низколегированных сталей применять дорогие и дефицитные инертные газы было экономически нецелесообразно, поэтому был разработан метод сварки в углекислом газе, который может быть легко получен в любом количестве и в баллонах доставлен к месту сварки.

Разработка метода сварки в струе углекислого газа с применением специальных электродных проволок (Св10Г2С) оказалась решением важной народнохозяйственной задачи и была отмечена Государственной премией (ИЭС им. Е. О. Патона, ЦНИИТмаш и МВТУ им. Н. Э. Баумана).

В настоящее время этот процесс сварки получил очень широкое применение при изготовлении конструкций низкоуглеродистых низколегированных, среднелегированных и высоколегированных сталей при высоком качестве сварных соединений. В последние годы разработаны способы газовой защиты с применением различных газовых смесей (Аг + Не, Ar + Ог, Аг + ССЬ, СО2 + О2 и др.), что расширяет сварочно-технологические и металлургические возможности данного метода сварки. По объему применения сварка в С02 составляет 90%, в аргоне — 9% и в смесях газов — 1%.

К газовой защите можно также отнести вакуум, который используется при электронно-лучевой сварке (ЭЛС) высокоактивных металлов (титан, цирконий, молибден и т. д.).

СВАРКА В СТРУЕ УГЛЕКИСЛОГО ГАЗА

Сварку в струе углекислого газа осуществляют с помощью специальной сварочной головки, перемещающей сварочный инструмент и подающей в зону сварки электродную проволоку: Схема сварочной головки представлена на рис. 10.11. С помо-

щью сопла создается поток углекислого газа, омывающий зону дугового разряда и оттесняющий из зоны сварки воздушную атмосферу (N2, Ог)-

|

|

|

'я банна у'®'/ ... . |

|

Оснобной металл |

|

Кронштейн <для крепления головки |

|

ТокопоВводящий / мундштук |

|

Защитная струя, углекислого газа |

|

Рис 10 11 Схема сварки в углекислом газе |

Сварку можно вести в автоматическом или полуавтоматическом режиме. В последнем случае сварочный инструмент перемещается рукой сварщика, а электродная проволока подается по гибкому шлангу с помощью отдельно установленного механизма к соплу сварочного инструмента Механизированная сварка в СОг на-

SHAPE * MERGEFORMAT

шла широкое применение при проведении сварочных работ в судостроении, в строительстве, когда невозможно использовать сварочные автоматы

Углекислый газ (СОг) обладает молекулярной массой 44 и плотностью 1,96 кг/м3, поэтому он хорошо оттесняет воздух, плотность которого ниже (1,29 кг/м3) Поставляется углекислый газ в баллонах или контейнерах, где он находится в жидком состоянии, так как критические параметры газа следующие: Гжр=304 К, Ркр= 7,887 МПа.

Для сварки применяют газ с пониженным содержанием вредных примесей — кислорода, азота, оксида углерода, влаги в соответствии с ГОСТ 8050—74

Качество сварных швов зависит не только от чистоты С02, но и от его расхода и характера истечения из сопла инструмента Защитный газ должен вытекать из сопла под небольшим давлением, обеспечивающим спокойный (ламинарный) характер истечения. Такое важное требование выполняется, если расход газа составляет примерно 8 12 л/мин. Турбулентный (с завихрениями) характер истечения газового потока ухудшает качество защиты сварочной зоны вследствие возможного подсоса воздуха в эту зону

Характер истечения защитной струи газа определяется геометрическими параметрами сопла сварочного инструмента. Установлены оптимальные соотношения между диаметром сопла и длиной его цилиндрической части, требования к форме сопла и то расстояние, на котором оно должно находиться от свариваемого изделия, и некоторые другие параметры конструкции инструмента [23].

Металлургические процессы при сварке сталей в струе С02. В п. 9 5 мы ознакомились с системой С—О, а в п. 9 3 — с возможными реакциями между железом, С02 и СО, теперь необходимо рассмотреть развитие этих процессов в условиях сварки сталей в струе С02

Углекислый газ в области высоких температур диссоциирует на СО и Ог На этот процесс расходуется часть тепловой энергии и дугового разряда

|

|

2CCW2C0 + 02-Q.

Зависимость равновесия процесса диссоциации от температуры была приведена на рис. 9.25.

В условиях высоких и быстро - меняющихся температур при сварке состав продуктов диссоциации С02 в разных точках дугового разряда будет изменяться.

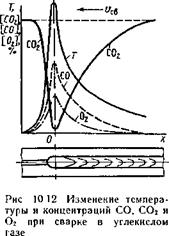

На рис. 10 12 приведена схематическая диаграмма распределения температур и концентрации газов вдоль оси сварного шва при движении СВарОЧНОЙ ГОЛОВКИ С ПОСТОЯННОЙ СКОРОСТЬЮ Г»св

В точке О на оси столба дуги происходят резкое повышение температуры и диссоциация С02. С каплями электродного металла, проходящими через дуговой промежуток, будет соприкасаться атмосфера, состоящая из 66,6% СО и 33,3% 02. По отношению к металлу она окислительная

2Fe + CW2FeO.

Но в то же время большая концентрация СО будет тормозить этот процесс и, кроме того, задерживать окисление углерода стали:

[Fe3C] + [FeO] 5=±4Fe + СО t.

Наличие в атмосфере дуги значительного количества кислорода требует дополнительного легирования сварочной проволоки кремнием (около 1%) и марганцем (около 2%). Поэтому для сварки низкоуглеродистых сталей применяют специальные сварочные проволоки (СвОЭГС, Св08Г2С).

Легирующие добавки с каплями электродного металла растворяются в жидком металле сварочной ванны и задерживают окисление железа.

Диссоциация паров воды, поступившей из-за повышенной влажности С02, тоже будет тормозиться вследствие высокой концентрации кислорода, полученного при диссоциации С02:

2Н20<=^2Н2 -|- 02.

На участках, удаленных от оси столба дуги, будет происходить рекомбинация молекул С02 с большим выделением тепло

вой энергии, которая раньше расходовалась на диссоциацию газа (около 30% электрической мощности дуги):

2СО + 02«=е2С02 + Q.

Отбор теплоты на диссоциацию газа по оси дуги и его выделение при обратном процессе на периферических участках дугового разряда влияет на глубину проплавления и ширину шва. По сравнению с дугой, горящей в аргоне, при сварке в СОг первый параметр увеличивается, а второй уменьшается, что приходится учитывать технологам.

Газовая атмосфера на участках, удаленных от оси столба дуги, будет обогащаться С02 и водород, образовавшийся при диссоциации паров воды, будет связываться в молекулы Н20:

Нг - Г СОг^НгО - J - СО.

Таким образом, при сварке в струе углекислого газа металл поглощает водород в меньших количествах, чем при других видах сварки.

В среднем при сварке низкоуглеродистых низколегированных сталей в С02 содержание водорода в наплавленном металле колеблется от 0,5 до 2 • 10-5 м3/кг.

По отношению к металлу атмосфера будет по-прежнему окислительной, но раскислители кремний и марганец, введенные в сварочную ванну с помощью электродной проволоки, будут связывать кислород, растворенный в металле:

[FeO] + [Мп] *±Fe+ (MnO)t;

2 [FeO] + [Si]^2Fe+(Si02)f.

В хвостовой части сварочной ванны шлак всплывает на поверхность металла, но обычно его недостаточно, чтобы создать сплошной защитный слой на поверхности шва.

Металл, наплавленный при сварке в струе С02, чище по шлаковым включениям, и поэтому его пластические свойства несколько выше, чем при сварке под слоем флюса.

При сварке легированных сталей необходимо использовать специальные сварочные проволоки, содержащие раскислители (марганец и кремний) — Св08ГС, Св08Г2С, СвО,7ГС, которые предохраняют от окисления легирующие добавки свариваемого металла (защитный газ С02 — сильный окислитель). Подробно металлургические особенности процесса сварки в углекислом газе рассматриваются в работе [18].

В качестве активного защитного газа можно применять также перегретый водяной пар, который является самой дешевой защитной средой (Л. С. Сапиро). Однако в этом случае металл будет поглощать большое количество водорода:

Н20 +Fe->[FeO] +Н2;

Поглощая водород, металл резко ухудшает свои пластические свойства, но они восстанавливаются после термической обработки или даже просто при «вылеживании», так как диффузионно-подвижный водород покидает металл с течением времени. Метод нашел ограниченное применение для сварки неответственных изделий из низкоуглеродистых низколегированных сталей.

МЕТАЛЛУРГИЯ ГАЗОПЛАМЕННОЙ СВАРКИ

Особый случай сварки металлов в активных газах — автогенная сварка, в которой источником теплоты является ядро пламени горелки, а сварка происходит в атмосфере продуктов сгорания ацетилена в кислороде. В качестве горючих газов используются также смеси различных газообразных или жидких углеводородов. В п. 8.7 были рассмотрены основные характеристики пламени: температуры самовоспламенения и предельные составы газовых смесей, температуры пламени, а также было введено понятие объемного коэффициента ($:

определяющего окислительную или восстановительную характеристику пламени.

При значении Р<1 пламя получает восстановительный характер и при сварке сталей сварочная ванна начинает поглощать углерод или в виде активных центров, не прореагировавших в пламени (С*; СН* и т. д.), или в результате реакций карбидообразования:

3Fe + 2CO=p±[Fe3C] +С02.

|

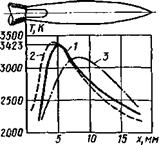

Рис. 10.13. Распределение температур в пламени горелки в зависимости от расстояния от среза сопла: I — нормальное пламя; 2 — окислительное пламя; 3 — науглероживающее пламя |

При значении коэффициента р = ]...],2 в результате реакции С2Н2 + 02s=>2C0 + Н2

получается так называемое «нормальное» пламя.

Состав продуктов реакции и температура пламени меняется в зависимости от его длины, а вследствие подсоса кислорода из окружающей среды происходит догорание СО и Н2 — эта часть пламени носит название ореола. Примерная зависимость температуры пламени от расстояния х от среза сопла горелки приведена на рис. 10.13. Состав пламени в зоне сварки имеет также восстановительный характер, и плавление металла для образования сварочной ванны идет без заметного окисления (см. гл. 9). Однако в

отдельных случаях для рафинирования металла сварочной ванны используют флюсы.

Так, при сварке медных сплавов, и особенно латуней, применяют флюс, представляющий собой азеотропный раствор триметил - бората В(ОСНз)зв метаноле СНзОН. Эта легколетучая жидкость подается в пламя горелки инжекцией вместе с ацетиленом и, сгорая, образует В2О3, который закрывает тонкой жидкой пленкой зеркало сварочной ванны, извлекает из нее оксиды меди и замедляет испарение цинка. Можно применять и твердые флюсы, нанося их на кромки свариваемого металла. Такие флюсы содержат бораты, фосфаты и галиды щелочных металлов.

При сварке сталей флюсы обычно не применяют, а восстановительная атмосфера продуктов сгорания задается регулировкой пламени.

При значении коэффициента f?^>l сварка не ведется, но это пламя используется при разделительной резке металла. Процесс резки стали идет в две стадии:

1) металл разогревается пламенем ацетилено-кислородной горелки до температуры воспламенения металла в струе кислорода. Эта температура для малоуглеродистой стали 1623К.. Температура воспламенения повышается с увеличением содержания углерода. Одно из условий развития разделительной резки — температура воспламенения должна быть ниже температуры плавления,

2) металл режется струей кислорода, вытекающей из горелки, и продукты горения выносятся струей кислорода в полость реза. Высокая температура при резке стали практически исключает образование Fe203 (см. гл. 9), и в продуктах окисления, выносящихся из полости реза, обнаруживаются FeO, Fe304 и несгоревшее железо в примерно таком соотношении: 20% Fe, 30%FeO, 50% Fe304. Теплота сгорания железа весьма значительна и составляет около 70% от общего баланса теплоты, значительно превышая теплоту от подогревающего пламени горелки. Это позволяет применять вместо ацетилена другие горючие газы: пропан, пропан-бутановую смесь и др Резка сталей и чугунов с большим содержанием углерода затруднена тем, что углерод повышает температуру воспламенения железа и одновременно понижает температуру плавления, т. е. нарушает условие резания (см. выше).

Также мешают разделительной резке кремний и хром, образующие вязкие шлаки, с трудом удаляющиеся из полости реза. В этих случаях применяют кислородно-флюсовую резку, при которой в струю режущего кислорода подается железный порошок. Он повышает температуру в области реза и снижает концентрацию мешающих элементов. Этим методом, который был разработан Г. Б. Евсеевым в МВТУ им. Н. Э. Баумана, можно резать и неметаллические материалы (бетон, шлак).

Аргон и гелий не образуют химических соединений с металлами. Точно так же азот не взаимодействует с некоторыми металлами — медью, кобальтом и др. Поэтому процессы окисления, азотирования, наводораживания, а также растворения газов и вредных примесей в сварочной ванне связаны с несовершенством газовой защиты зоны сварки и проникновением в нее атмосферного воздуха. Кроме этого, наличие даже небольших концентраций вредных примесей в инертных газах, окисленных поверхностных слоев на кромках металла и сварочной проволоки, способствует образованию оксидов, нитридов и других соединений, заметно снижающих физико-механические свойства сварных соединений.

Сварочное оборудование для автоматической и механизированной сварки в инертных газах по конструкции и принципу действия напоминает оборудование для сварки в СОг Сварку в струе аргона или гелия можно вести плавящимся электродом (сварочная проволока, совпадающая по составу с основным металлом) или неплавящимся вольфрамовым электродом. В последнем случае, если необходимо подать присадочный металл, его подают непосредственно в ванну автоматическим устройством с заданной скоростью. В этом случае отсутствует перегрев металла в каплях при прохождении дугового промежутка. Сварка неплавящимся электродом (W) применяется при изготовлении ответственных изделий из химически активных или редких металлов (Ті, Zr, Nb и др.).

Наиболее широкое применение находят неплавящиеся W - электроды из лантанированного (добавки оксида лантана до 2%) и итрированного (добавки оксида иттрия до 2%) вольфрама в виде прутков диаметром от I до 4 мм (марки соответственно BJI-2 и ВЛ-10, СВИ-1).

Аргон Аг имеет атомную массу 39,94 и плотность, равную 1,783 кг/м3, что значительно превышает плотность воздуха и обеспечивает хорошую защиту. Гелий имеет атомную массу 4, а плотность его равна 0,178 кг/м3 и организовать хорошую защиту в струе гелия труднее, чем в аргоне. Чистота аргона, поставляемого для сварки, достаточно высока и определяется марками А, Б, В и Г (ГОСТ 10157—79). В зависимости от марки аргона в нем содержится различное количество вредных примесей (НгО, СОг, N2, Ог). Это необходимо учитывать при сварке различных легированных сталей или цветных сплавов, содержащих те или иные легирующие добавки.

Для сварки химически активных металлов (Ті, Zr, Nb и др.) употребляется аргон марки А (99,98% чистоты), для сварки алюминиевых и магниевых сплавов—аргон марки Б (99,95% чистоты), для сварки аустенитных сталей— аргон марок В и Г (99,9 и 95...97% соответственно). Для повышения чистоты применяемого аргона его следует пропустить через аппарат, содержащий стружку титана, нагретую до 770 К, в котором развиваются следующие реакции:

ЗТі + 2Н20—ТЮ2 + 2ТіН2;

Ті -)- 02 -► Ті02 ;•

2Ti-t-N2—2TiN.

Таким образом, можно удалить из аргона следы влаги, кислорода и азота. Дуговой разряд горит в струе аргона или гелия очень устойчиво и при меньших напряжениях на дуге по сравнению с С02. Это происходит потому, что инертные газы одноатом - ны и не расходуется энергия на их диссоциацию, а проводимость дугового промежутка обеспечивается парами свариваемого металла.

Металлургические процессы при сварке в инертных газах.

Наиболее употребительный защитный инертный газ — аргон, так как он значительно дешевле, чем гелий, а также обладает лучшими защитными свойствами.

Сварку сталей осуществляют обычно под флюсом, в С02, но бывают случаи, когда целесообразно применить аргонно-дуговую сварку, — например для упрочненных средне - или высоколегированных сталей.

Низкоуглеродистые низколегированные стали, особенно кипящие, склонны к пористости вследствие окисления углерода:

[Fe3C] + [FeO] ^4Fe + CO. (10.4)

Этот процесс идет за счет кислорода, накопленного в сталях во время их выплавки, но может возникать за счет примесей к аргону марок В и Г, за счет влажности газа и содержащегося в нем кислорода.

Для подавления этой реакции в сварочной ванне нужно иметь достаточное количество раскислителей (Si, Мп, Ті), т. е. использовать сварочные проволоки Св08ГС или Св08Г2С. Можно снизить пористость путем добавки к Аг до 5% 02, который, вызывая интенсивное кипение сварочной ванны, способствует удалению газов до начала кристаллизации. Добавка кислорода к аргону снижает также критическое значение сварочного тока, при котором осуществляется переход от крупнокапельного переноса металла в дуге к струйному, что повышает качество сварки.

Среднелегированные углеродистые стали обычно содержат в своем составе достаточное количество активных легирующих компонентов для подавления пористости, вызываемой окислением углерода. Это обеспечивает плотную структуру шва, а состав металла шва соответствует основному металлу, если электродные проволоки имеют также близкий состав.

Аустенитные коррозионно-стойкие и жаропрочные стали (12Х18Н10Т и т. д.) хорошо свариваются в среде аргона как плавящимся, так и неплавящимся электродами. При сварке

этих сталей обычно не требуется каких-либо дополнительных мероприятий, но аустенитно-мартенситные стали очень чувствительны к влиянию водорода, который их сильно охрупчивает и дает замедленное разрушение в виде холодных трещин. В этих случаях требуется осушка аргона или добавка к нему многовалентных фторидов (SiF,|), которые связывают водород в атмосфере дуги и уменьшают поглощение водорода металлом.

Сварка алюминиевых и магниевых сплавов требует уже аргона повышенной чистоты (марок А или Б), а также тщательной разработки технологии подготовки свариваемых кромок и электродной проволоки из-за опасности появления пористости сварных соединений. Это определяется физико-химическими свойствами металлов.

Сварка алюминия и его сплавов (АМгб, Д80 и т. д.) затруднена наличием оксидных пленок AI2O3 с температурой плавления около 2300 К - Оксиды алюминия способствуют образованию пор в металле шва и снижают стабильность горения дугового разряда при сварке вольфрамовым электродом на переменном токе. Кратко отметим физико-химические особенности этих процессов при сварке н те мероприятия, которые необходимо осуществить в целях предотвращения их отрицательного влияния на качество сварки.

Оксид AI2O3 может гидратироваться, и при попадании в сварочную ванну он будет обогащать ее водородом, что приведет к пористости в сварном соединении, поэтому перед сваркой кромки изделия травят в щелочных растворах, механически зачищают металл и обезжиривают. Электродная проволока подвергается травлению и механической зачистке. Наилучшим способом подготовки электродной или присадочной проволоки является электрохимическая полировка (Г. Д. Никифоров). Обработанная проволока должна храниться в герметичной таре. Для снижения пористости рекомендуется дополнительная осушка аргона.

Основной металл тоже следует контролировать на содержание водорода, так как при сварке он может диффундировать к линии сплавления и образовывать поры.

Добавление к аргону хлора, фтора или летучих фторидов (TiF, i) снижает пористость, но повышает токсичность процесса.

Оксид алюминия оказывает также отрицательное влияние на стабильность горения сварочной дуги при сварке на переменном токе вследствие существенного различия физических условий для эмиссии электронов с вольфрама и алюминия при смене полярности (физические особенности дуги на переменном токе подробно рассмотрены в разд. I). Для сварки алюминиевых сплавов на переменном токе используют специальные источники питания, которые позволяют устранить вредное влияние на стабильность горения дуги постоянной составляющей (металлургия сварки подробно рассмотрена в работе [16]).

Сварка магниевых сплавов (МА2; МА8; МА2-1) в основном похожа на сварку алюминиевых сплавов, но оксид MgO, составляющий основную часть поверхностного слоя, менее прочно связан с металлом и не обладает такими защитными свойствами, как А120з.

Основные дефекты при сварке алюминиевых и магниевых сплавов — пористость и наличие оксидных включений в металле шва, так как оксиды А120з и MgO обладают большей плотностью, чем жидкий металл, и не растворяются в нем.

Сварка титана и его сплавов (ВТ1; ВТ5; ВТ 15; ОТ4) чрезвычайно осложнена исключительной химической активностью титана. Титан реагирует с кислородом, азотом, углеродом, водородом, и наличие этих соединений приводит к резкой потере пластичности металла сварного соединения.

Особенно титан чувствителен к водороду, с которым он образует гидриды TiH2; TiHi,75 разлагающиеся при высокой температуре, а при кристаллизации образуются игольчатые кристаллы, которые нарушают связь между металлическими зернами титана (замедленное разрушение).

Для сварки необходимо контролировать содержание водорода в титане. Для ответственных конструкций массовая доля не должна превышать 0,006...0,004%. Содержание других примесей может быть выше: 02—0,15%, N2—0,05%.

Для сварки употребляется аргон марки А, прошедший дополнительную очистку (см. гл. 9). Предпочтительно сварку вести неплавящимся электродом (W), тщательно организуя газовую защиту сварочной зоны. Для сварки титана надо защищать не только саму ванну, но и весь металл, нагретый до температуры 773 К, т. е. необходимо создавать атмосферу аргона перед дугой и обдувать аргоном кристаллизующийся и остывающий шов. Кроме того, аргон подают снизу для защиты обратной поверхности свариваемого изделия (обратная сторона шва).

Сварку особо ответственных конструкций и изделий выполняют в камерах с контролируемой атмосферой. В этом случае изделие помещают в камеру, целиком заполненную аргоном, и весь процесс ведут с помощью манипуляторов. В редких случаях создают «обитаемые» камеры, в которых оператор работает в скафандре и с кислородной маской. В камерах получаются хорошие результаты, так как воздушная атмосфера вытеснена полностью продувкой аргоном.

При сварке меди и ее сплавов получение качественного шва — без пор, с требуемыми физическими свойствами — весьма затруднительно. Это связано с наличием в исходном металле закиси меди и высокой склонности меди к поглощению водорода. Возможна сварка меди и ее сплавов в защитных газах — аргоне и гелии, а также в азоте, который по отношению к этому металлу является инертным газом. Сварку ведут неплавящимися электродами — вольфрамовым и угольным (не для всех марок меди) на постоянном токе прямой полярности с подачей присадочной проволоки.

Аргонно-дуговая сварка меди осуществляется с применением специального флюса, содержащего в качестве раскислителей ферромарганец, ферросилиций, феррофосфор, ферротитан. В тех случаях, когда к наплавленному металлу предъявляются повышенные требования, в качестве раскислителей используют редкоземельные металлы. Флюс наносят на присадочную проволоку или в канавку на подкладке под корень шва.

При сварке меди применяют также смеси аргона с азотом [(20...30%) N2], что повышает тепловую мощность сварочной дуги, а также аргона с гелием.

В том случае, когда в качестве защитного газа используют азот, особые требования предъявляются к его чистоте по отношению к кислороду. Эта вредная примесь может повысить окисленность металла шва и существенно снизить стойкость вольфрамового электрода.

Медь и ее сплавы можно сваривать в азоте угольным электродом на графитовой или асбестовой подкладке. Оптимальные условия азотно-дуговой сварки меди разработаны во ВНИИ - автогенмаше.