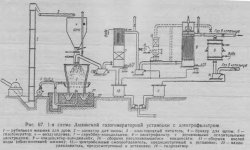

Амзинская газогенераторная установка

Эксплуатация установки с применением электрофильтра.

Схема, приведенная на рис. 67 отличалась от указанной ранее тем, что в качестве смолоотделителя был использован электрофильтр, а загрузка щепы в газогенератор производилась периодически при помощи загрузочной коробки объемом 4 м³.

Рисунок 67

Отбор газа из газогенератора осуществлялся через две горловины, сходящиеся в один газопровод, соединенный с гидрозатвором 14.

Для частичного охлаждения газ поступает в

Электрофильтр представлял собой стальной цилиндр; футерованный внутри деревом, в котором размещались деревянные прямоугольные осадительные электроды (25 шт.) из горизонтально расположенных досок в виде вертикальных колодцев размером 300×300 мм. Внутри каждого осаднтельного электрода по центру проходил коронирующий электрод в виде нихромовой проволоки диаметром 2,5 мм, укрепленный на стальной раме. Рама подвешена к фарфоровым изоляторам, расположенным в изоляторной коробке, которая отделена от камеры электрофильтра масляным гидрозатвором, заполненным трансформаторным маслом.

Электрическое питание электрофильтра производилось от агрегата

Обессмоленный газ из электрофильтра направлялся в трубчатый

Сжигание в топках сырого генераторного газа с содержанием 5% свободного кислорода безопасно.

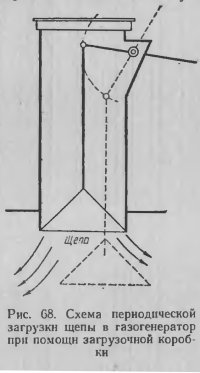

Способ загрузки щепы в газогенератор при работе установки с электрофильтром несколько отличался от описанного ранее. Из бункера щепа поступала в загрузочную коробку.

Щепа из загрузочной коробки ссыпалась в газогенератор неравномерно, так как запорный конус при опускании отклонялся от оси (рис. 68). Неравномерность распределения щепы по сечению шахты сопровождалась однобокой газификацией топлива.

Рисунок 68

Запроектированный для газогенератора бункер емкостью 4 м³ оказался мал. Поэтому объем его был увеличен до 27 м³, что позволило останавливать рубильную машину на 3 — 4 ч для осмотра и смены ножей.

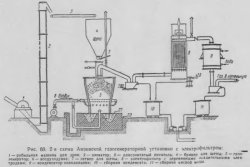

Рисунок 69

Для защиты от коррозии стальная аппаратура отфутерована досками по кошме и битуму следующим образом: на внутреннюю поверхность аппарата наносят слой разогретого битума 2 — 3 мм. На разогретый битум укладывают слой строительной кошмы толщиной 10 — 15 мм, а затем доски, которые укрепляют различными способами. При таком способе футеровки аппаратуры защитным слоем служит битум. Кошма предотвращает сползание битума вниз при размягчении его вследствие нагревания стенки горячим газом и конденсатами. Кроме того, кошма препятствует свободной циркуляции жидкости около стенки аппарата. Кошма поддерживается на стенках аппаратов дисками, поэтому между ними допускается небольшая неплотность. Применение вместо кошмы шлаковаты не оправдало себя, так как шлаковата растворяется в жижке.

Испытание Амзинскоя ГГУ производилось по двум схемам:

Перерабатываемая древесина учитывалась по числу загрузок щепы, производимых за опыт.

В загрузочную коробку вмещалось 4 нас. м³ щепы, что соответствовало 624 кг абс. сух. древесины.

Использованные для опытов осиновые дрова длиной 1 м были сильно поражены гнилью и содержали (в %): коры 8, гнили 56, древесины 36. Средневзвешенный размер щепы 3,6 мм. Содержание абс. сух. древесины в щепе 156 кг/нас. м3. Относительная влажность щепы 21,8 — 26,4. Химический состав щепы (в %) целлюлозы по

Повышенное содержание гнили повлияло и на химический состав древесины. Так, содержание целлюлозы, пентозанов и полиуроновых кислот было ниже, а лигнина и веществ, экстрагируемых водой и органическими растворителями, выше чем в обычной осиновой древесине.

В табл. 137 приведены основные исходные данные трех опытов. В двух первых в электрофильтре получался нерасслаивающийся конденсат, так как

Температура выходящего из газогенератора газа была 82 — 88°,

При охлаждении газа в

В третьем опыте газ из электрофильтра без охлаждения поступал в топку локомобиля

Отдельные опыты показали, что воздух, поступающий в газогенератор, пересыщен парами воды на 12 — 20%.

Температура конденсатов из гидрозатвора была 64 — 69°, а из электрофильтра при работе его на неохлажденном газе, 66 — 70°. При работе электрофильтра на охлажденном газе температура этого конденсата была 50° (табл. 138).

Таблица 138

| Точка замера температуры | Опыты | ||

|---|---|---|---|

| 1 | 2 | 3 | |

| Схема работы ГГУ | 2-я | 2-я | 1-я |

| Газа: | |||

| горловина газогенератора | 82 | 88 | 83 |

| до электрофильтра | 78 | 76 | 56 |

| после электрофильтра | 76 | 72 | 55 |

| после конденсатора-холодильника | 48 | 38 | — |

| Дутья: | |||

| переферийного | 43 | 40 | 46 |

| центрального | 46 | 43 | 47 |

| Конденсатов | |||

| из гидрозатворов у газогенератора | 64 | 69 | — |

| из электрофильтра | 70 | 66 | 50 |

| из конденсатора-холодильника | 48 | 38 | — |

По данным табл. 139 давление дутья в зависимости от производительности газогенератора изменялось от 280 — 320 до 120 — 150 мм вод. ст. Из таблицы видно, что слой щепы в газогенераторе, дутьевые устройства и зола создавали сопротивление 180 — 220 мм вод. ст. при повышенной производительности газогенератора (630 кг/м²ч — опыт 1) и 45 — 55 мм вод. ст. при работе газогенератора с меньшей производительностью (490 — 390 кг/м² ч — опыт 3 и 2).

Таблица 139

| Точка замера давления | Опыты | ||

|---|---|---|---|

| 1 | 2 | 3 | |

| Схема работы ГГУ | 2-я | 2-я | 1-я |

| Газа: | |||

| горловина газогенератора | 100 | 80 | 80 |

| до электрофильтра | 86 | 74 | 77 |

| после электрофильтра | 83 | 73 | 76 |

| после конденсатора-холодильника | 62 | 60 | 66 |

| Дутья: | |||

| переферийного | 280 | 150 | 125 |

| центрального | 320 | 120 | 125 |

Давление газа в горловине газогенератора 80 — 100 мм вод. ст. Этот напор расходовался на преодоление гидравлического сопротивления газопровода (7 — 14 мм вод. ст.), электрофильтра (1 — 3 мм вод. ст.),

Как видно из табл. 139, перемещение газа по системе аппаратов при работе с электрофильтром осуществлялось за счет напора, создаваемого воздуходувкой, подающей дутье в газогенератор.

При работе ГГУ с центробежным смолоотделителем напор воздуходувки расходовался в основном для преодоления гидравлического сопротивления слоя щепы, золы и дутьевых устройств. Гидравлическое сопротивление газоочистной аппаратуры и газопроводов в этом случае преодолевался напором, создаваемым центробежным смолоотделителем.

Режим выгреба золы (очаговых остатков) из газогенератора за первый год его эксплуатации не был отработан, особенно при применении центрального дутья.

Влажность выгребаемой золы была 56 — 61%. Содержание минеральной части в пересчете на абс. сух. навеску 38 — 42%. Количество очаговых остатков от веса абс. сух. щепы 2 — 3%.

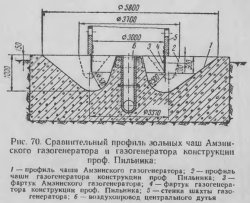

Потери угля, содержащегося в очаговых остатках, от веса абс. сух. щепы составляли 1,3 — 1,8%. За последнее время выгреб золы из газогенератора успешно осваивается и потери угля практически отсутствуют. Однако выгреб золы, например, из зольной чаши газогенератора системы проф. Пильника невозможен. Это происходит потому, что древесная зола

На рис. 70 показаны профили чаш, из которых видна разница в устройстве этой важной детали газогенераторов.

Рисунок 70

Из табл. 140 видно, что конденсат из электрофильтра в опытах 1 и 2 получался нерасслаивающимся с влажностью 21,2 — 22,5%. Содержание летучих кислот (в пересчете на уксусную) 8,8 — 9,4%. Жижка в

Конденсат, вытекающий из электрофильтра, при работе на охлажденном газе имел температуру 50 — 51° и получался расслаивающимся.

Всплывная и осадочная смолы по составу были близки между собой: влажность 19 — 21%, а летучих кислот (в пересчете на уксусную) 7%. Жижка из электрофильтра была высокосмолистой — 19,7%, летучих кислот содержалось 10,2. В отстойной смоле содержание легколетучих нейтральных продуктов (спиртов, эфиров и др.) было больше, чем в жижке. В этом случае сказалось влияние высокой сорбционной способности отстойной смолы к указанным продуктам.

Состав газа при работе ГГУ вполне удовлетворительный (табл. 141). Содержание в газе окиси углерода СО достигает 31,1 — 34,4%. Эти данные указывают на то, что в раскаленной зоне газогенератора развиваются высокие температуры, хотя температура газа в горловине небольшая (82 — 88°). Низкая температура выходящего газа объясняется тем, что в газогенератор поступала холодная щепа (около 10°).

В газе, выходящем из

В табл. 142 приведены основные результаты испытания газогенератора. Выход газа изменялся от 1,09 до 1,31 нм³/кг и зависел от производительности газогенератора. Выход жидких продуктов с повышением производительности газогенератора падал.

Тепловой к. п. д. газогенератора по газу с повышением производительности газогенератора по щепе возрастал, а к. п. д. по жидким продуктам одновременно снижался.

Проектная производительность газогенератора Амзинской ГГУ по абс. сух. щепе 1300 кг/ч. В опыте 1 производительность была выше проектной на 54%, а в опытах 2 и 3 приближалась к проектной (94 и 115%). Исходя из этого можно рекомендовать для увеличения удельных выходов жидких продуктов не форсировать газогенератор выше оптимальной производительности.

При температуре газа перед электрофильтром 78° степень улавливания смолы достигала 97% (табл. 143). С понижением температуры улавливание жидких продуктов увеличивалось до 98 — 99,3%. Следует обратить внимание на соотношение между количеством осаждаемых органических продуктов и воды. Так, при температуре 76 — 78° смола улавливается почти полностью, а вода всего лишь на 10 — 11%. Происходит как бы обезвоживание смолы при помощи электрофильтра. Летучие кислоты в ней тральные вещества (например, метиловый спирт) улавливаются при указанных температурах примерно на 35 — 40%.

При понижении температуры до 56° количество летучих кислот, извлекаемых электрофильтром из газа, почти удваивалось (87%).

Газ из электрофильтра поступал в

Общее количество улавливаемых жидких органических продуктов при температуре в электрофильтре 72 — 78° и

Если при газификации осиновой щепы влажностью 20 — 25% будут получать только нерасслаивающийся конденсат (в электрофильтре), то степень улавливания по смоле может достичь 97 — 98%, по летучим кислотам 38 — 41% и по метиловому спирту 33 — 36%. При этом влажность нерасслаивающегося конденсата будет составлять около 20%, а содержание летучих кислот (в пересчете на уксусную) около 9%.

При работе газогенератора с электрофильтром значительно возрастает степень выделения смолы (98%) по сравнению с центробежным смолоотделителем (84%), а также увеличивается степень выделения летучих кислот и спиртов (табл. 144). При работе ГГУ с электрофильтром на увеличение степени улавливания летучих продуктов оказывает влияние не только сорбционное свойство смолы, но и электрическое поле коронного разряда.

Таблица 144

| Тип смолоотделителя | Температура газа, °C | Коэффициент выделения из газа, % | |||

|---|---|---|---|---|---|

| смолы | летучих кислот | метилового спирта и др. | воды | ||

| Электрофильтр | 75 | 98 | 40 | 34 | 10 |

| Центробежный | 76 | 84 | 32 | 16 | 11 |