Амзинская газогенераторная установка

Выходы смолы на Амзинской ГГУ в течение ряда лет были не устойчивы. Кроме того,

Заметное влияние на выход продуктов (смол) оказывает неравномерное распределение дутья и температуры в слое топлива, находящегося в шахте газогенератора, что видно из специальных исследований и статистического производственного материала.

Неправильное распределение дутья по сечению шахты, а также неравномерность «хода» газогенератора наблюдаются при газификации других твердых топлив. Иногда нарушение температурного режима слоя топлива выражается в однобоком (неодинаковом по высоте) расположении раскаленной зоны. При этом наблюдаются «холодные» вкрапления топлива, расположенные в толще раскаленного угля.

Одной из причин появления указанных нарушений является наличие в топливе мелочи, неравномерно распределяющейся по всей массе газифицируемого материала. Мелочь, случайно сконцентрированная в отдельных точках слоя, препятствует пронизыванию газом мест скопления мелких фракций, что приводит к локальному и иногда затянувшемуся по времени охлаждению слоя.

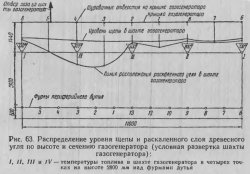

Случайное шлакование отверстий дутьевых устройств может нарушить подачу воздуха в газогенератор, а следовательно, вызвать неравномерную газификацию топлива по сечению шахты. Для характеристики неравномерности «хода» газогенератора на рис. 63 приводятся результаты одного из испытаний Амзинского газогенератора. На рисунке показана развертка шахты газогенератора, которая для наглядности условно изображена в виде прямоугольника (конусность шахты не учтена).

Рисунок 63

Уровень топлива расположен примерно одинаково по всему сечению газогенератора и находится над фурмами на высоте 3320 мм. Расположение раскаленного слоя угля и температура в слое распределяются неравномерно. Надо отметить, что подобная неравномерность долгое время наблюдалась при эксплуатации газогенератора.

Пиролиз щепы в значительной части сечения газогенератора протекает в тонком слое 40 — 100 мм и только в одной четверти шахты (у точки IV) слой щепы достигает 600 — 1200 мм. На основании проведенных замеров видно, что общее количество топлива в газогенераторе составляет примерно 25 — 26 нас. м³, из них около 15 — 16 нас. м³ раскаленного угля,

Чрезвычайно высокий слой раскаленного угля в шахте и высокие температуры топлива (точки I, II и III) могут вызвать выход на поверхность слоя щепы высокотемпературного газа при одновременном выходе из слоя щепы (около точки IV) относительно низкотемпературного газа, содержащего жидкие и парообразные продукты. При смешивании этих двух газов происходит крекинг некоторых жидких недостаточно термостойких продуктов (например, растворимой смолы). Кроме того, при выходе высокотемпературного газа из слоя топлива без достаточного пронизывания щепы ухудшается газовый контакт, что снижает выход жидких продуктов с малой упругостью паров (например, веществ входящих в понятие «смола»).

При более плохом газовом контакте уменьшается скорость нагрева, а следовательно, пиролиза щепы, что также приводит к снижению выхода жидких продуктов. Поэтому для повышения выходов смолы и других жидких продуктов необходимо стремиться к понижению температуры газа, выходящего из слоя щепы, равномерному распределению раскаленного слоя угля по сечению шахты, увеличению слоя щепы до оптимальных размеров в верхней части шахты газогенератора. Для этого необходимо равномерно распределять дутье по сечению газогенератора путем регулирования подачи воздуха через фурмы в зависимости от температуры в слое топлива, понижать температуру раскаленной зоны газогенератора путем увеличения присадки пара к воздуху. При работе газогенератора на сухой и подогретой щепе можно рекомендовать температуру паровоздушного дутья 65 — 70°. При работе на сырой щепе температура дутья должна быть снижена до 50 — 55°.

Степень неравномерности распределения температуры в слое по сечению газогенератора определяем из следующего уравнения:

где:

Δtm — степень неравномерности распределения температур в газогенераторе,

tmin — самая низкая температура в одной из точек, °С;

t1, t2, t3 — температура в точках I, II и III, °С;

n — число точек для замера температур (в данном случае четыре).

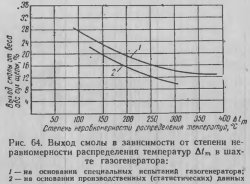

Рисунок 64

На рис. 64 приведена зависимость выхода смолы от степени неравномерности распределения температур в слое щепы, находящейся в шахте газогенератора. Как видно из рисунка, выход смолы от веса абс. сух. щепы изменялся от 12,6 до 28% (данные специальных опытов), а в обычных производственных условиях от 9,7 до 22%.

Равномерное распределение воздуха по сечению газогенератора является решающим условием для достижения одинаковых температур в слое топлива, находящегося в шахте.

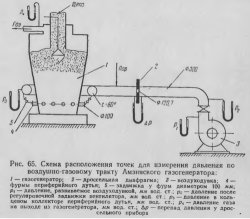

При работе Амзинской ГГУ давление замеряется в точках, показанных на рис. 65.

Рисунок 65

Из табл. 134 видно, что регулировочная задвижка, установленная у вентилятора, бесполезно поглощает 59 — 88% всего напора, создаваемого дутьевым вентилятором. Между тем известно, что регулирование расхода газов и жидкостей задвижками, вентилями и другими приборами происходит легко и надежно в том случае, если сопротивление полностью открытого регулирующего органа в 2 — 3 раза будет превышать сопротивление объекта регулирования и системы трубопроводов. Иначе говоря, для удовлетворительного регулирования воздуха по сечению газогенератора необходимо установить регулирующие органы в непосредственной близости от газогенератора (у каждой фурмы). Для этого целесообразно регулировать дутье вентилями с большим сопротивлением, а задвижку у воздуходувки во время работы газогенератора открыть полностью. В этом случае напор, развиваемый воздуходувкой, будет использован для распределения воздуха по фурмам, а следовательно, и по сечению газогенератора.

Таблица 134

| Опыт | Напор, развиваемый воздуходувкой, мм вод. ст. | Сопротивление, мм вод. ст. | Расход дутья кг /ч | ||

|---|---|---|---|---|---|

| регулировочной задвижки р1 — p3 | воздухопровода и диафрагмы р2 — p3 | слой топлива в газогенераторе, задвижки и фурмы 3 — p2 | |||

| 1 | 340 (100%) |

340 – 140 = 200 (59%) |

140 – 96 = 44 (13%) |

96 – 10 = 86 (25%) |

1252 |

| 2 | 340 (100%) |

340 – 85 = 255 (75%) |

85 – 58 = 27 (8%) |

58 – 12 = 46 (13%) |

989 |

| 3 | 340 (100%) |

340 – 40 = 300 (88%) |

40 – 36 = 4 (1%) |

36 – 10 = 26 (8%) |

422 |

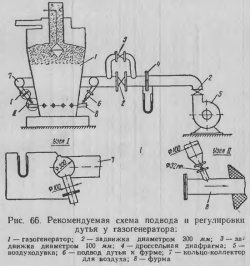

На рис. 66 представлена рациональная схема подвода дутья к газогенератору с возможностью четкого регулирования воздуха, подаваемого через фурмы в газогенератор. Каждая фурма должна быть снабжена регулировочным вентилем диаметром 32 — 36 мм вместо 100 мм и дроссельной диафрагмой с дифманометром. Диафрагмы служат для распределения дутья по сечению газогенератора, а не для его измерения. У каждой фурмы они должны быть строго одинаковыми.

Рисунок 66

Измерение воздуха необходимо производить дроссельным прибором на воздухопроводе — между воздуходувкой и газогенератором.

Рекомендуемая схема распределения дутья полностью себя оправдала. В настоящее время на Амзинской ГГУ обеспечивается постоянная высота раскаленного угля по сечению газогенератора. При этом достигнуто значительное постоянство выходов жидких продуктов при газификации щепы.

Средний состав и выход газа при газификации щепы за несколько лет приведены в табл. 135.

Таблица 135

| Выход газа от веса абс. сух щепы, нм³/кг | Состав газа, объёмные % | Q в ккал/нм³ | ||||||

|---|---|---|---|---|---|---|---|---|

| CO2 | CO | CH4 | H2 | CnHm | O2 | N2 | ||

| 1,15 — 1,86 | 5,3 — 9,3 | 21,3 — 29,8 | 1 — 2,8 | 11,8 — 16,8 | 0,1 — 0,5 | 0,2 — 1,0 | 41,5 — 54,9 | 1450 — 1550 |

| Средние значения: 1,63 |

7,3 | 25,5 | 1,23 | 14,9 | 0,2 | 0,52 | 49,35 | 1500 |

Количество переработанных дров на Амзинской ГГУ за 1961 — 1966 гг. приведено в табл. 136, из которой видно, что производи¬тельность газогенераторной установки далеко не достигла проектной.

Таблица 136

| Производительность по дровам | 1961 г. | 1962 г. | 1963 г. | 1964 г. | 1965 г. | 1966 г. |

|---|---|---|---|---|---|---|

| В тыс. пл. м³ | 12 | 11,1 | 13,9 | 14,5 | 12 | 10,8 |

| В % от проекта | 48 | 44,3 | 55,5 | 58,0 | 48 | 74,0 |

Существенным недостатком Амзинской Г ГУ является то, что газогенератор примерно 1 раз в месяц останавливают