ПРОБЛЕМЫ НАДЕЖНОСТИ И РЕСУРСА в МАШИНОСТРОЕНИИ

ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ СОВРЕМЕННЫХ АВИАДВИГАТЕЛЕЙ

Н. Д. Кузнецов

В связи с созданием широкофюзеляжных самолетов с большой пасса - жировместимостью еще более возрастает значение надежности авиационной техники, и в частности двигателей. Повышение уровня параметров двигателей для достижения высокой экономичности связано с интенсификацией всех рабочих процессов. Применение высоких степеней сжатия и температуры газа перед турбиной существенно усложняет обеспечение высокой надежности, выдвигая этот показатель в качестве первостепенного.

Надежность закладывается при проектировании, отрабатывается на стадии доводки, обеспечивается в серийном производстве и реализуется в эксплуатации машины.

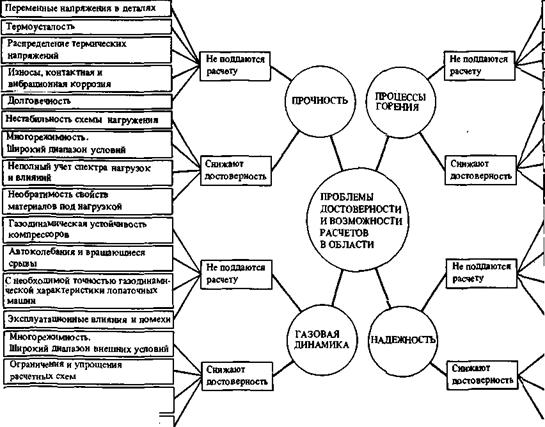

Важнейший этап — разработка, т. е. проектирование конструкции машины. На рис. 1 представлена схема, поясняющая методологию оптимального конструирования. Главным вопросом является оптимизация основных газодинамических параметров. Поиск оптимума в этой области направлен на обеспечение заданных выходных параметров двигателя, в том числе и показателей надежности. Важным моментом в этом процессе является соединение и взаимодействие теоретических исследований и экспериментов.

Конструкторские решения, как правило, принимаются в результате поиска оптимума в многоэкстремальных задачах. При этом учитываются такие подчас противоречивые факторы, как необходимость обеспечения заданных прочностных показателей, выбор материалов с определенными свойствами и технологических процессов с учетом влияния технологической наследственности.

Один из ответственных этапов — выявление и прогнозирование критических состояний. К сожалению, в этой области существующие теоретические методы пока еще недостаточно эффективны, и конструктор чаще всего вынужден полагаться на специальные эксперименты. В последнее

|

Оптимизация основных газодинамических параметров |

|

Соединение теоретических исследований и экспериментов |

|

Исходные факторы |

|

Методология оптимального конструирования |

|

|

|

-| Проектирование |

|

Конструирование |

|

Прогнозирование критических состояний |

|

Взаимосвязь и взаимодействие исследований |

|

|

|

і |

|

Прочность Свойства материалов Технология |

|

Поиск оптимума инструкторских решений |

|

Использование электрон* но-вычиспи - тельных машин |

|

Математизация физических процессов |

|

Организация производства |

|

Перспектива развития |

|

Эксплуатация |

|

Технология |

|

Экономика |

Рис. 1. Основные вопросы методологии оптимального конструирования

|

Узкий диапазон правомерное™ моделирования |

|

Непрерывное повышение газодина мического совершенства |

|

Рис. 2. Проблемы достоверности и возможности расчетов при проектировании |

|

Радиальные и окружные температурные поля |

|

Вибрационное горение |

|

Полнота Сгорания |

|

Многорвжимность. Широкий диапазон условий |

|

Не полный уиет параллельности процессов в динамике горения |

|

Ограниченность правомерное™ моделирования |

|

Показатели надежное™ узлов, агрегатов |

|

Прогнозирование отказов и неиатравноСтей |

|

Технический и амор™зационный ресурс |

|

Большое количество факторов с прямыми и обратными связями |

|

|

|

Параметры и геометрии зон горения |

|

Трудность оценки граничных условий |

|

Распределение во времени профилактических и капитальных ремонтов______________________ |

|

Отсутствие информации о законах распределения и их нестабильность во времени |

|

Невозможность моделирования надежности |

время большое развитие получили специальные системы диагностирования, позволяющие с большой достоверностью предсказывать возникновение критических ситуаций. Однако возможно проявление и непредсказуемых критических состояний, связанных как с несовершенством методов расчета, так и с наличием отклонений при изготовлении деталей и эксплуатации машины. На этот случай конструктор обязан предусмотреть специальные системы контроля и защиты.

На современном авиационном двигателе имеется ряд систем, контролирующих определенные, жизненно важные параметры и автоматически обеспечивающих защиту двигателя от развития критических состояний.

Методология оптимального конструирования включает в себя также и необходимость максимальной математизации физических процессов. Однако при этом рациональное применение, например, методов теории вероятностей возможно лишь на основе предварительного конкретного анализа рассматриваемых явлений и их закономерностей.

В современных условиях оптимальное конструирование невозможно без использования вычислительной техники. В частности, ЭВМ нашли широкое применение при разработке и внедрении систем автоматизированного проектирования - САПР.

С помощью САПР эффективно решаются многоэкстремальные задачи с учетом термогазодинамических, прочностных, весовых и технологических требований. По целому ряду деталей с помощью САПР уже сейчас выпускаются рабочие чертежи.

Однако практика показывает, что даже оптимально спроектированный двигатель все же требует длительной доводки. Причина заключается прежде всего в наличии ряда проблем, возникающих при проектировании. Требование резкого повышения параметрического совершенства двигателей приводит к появлению новых, более высоких уровней внешних условий и воздействий. Для реализации этого требования необходимо находить принципиально новые конструкторские решения.

Несовершенства и недостатки спроектированного двигателя часто возникают из-за отставания развития прикладных наук от уровня развития техники. Это относится к конструкционной прочности, газодинамике, теории горения и другим отраслям знаний. Отсюда возникают проблемы достоверности и возможности выполнения расчетов.

Имеются также трудности с определением качества выполненных проектных работ, связанные с отсутствием четких критериев оценки, наличием довольно большого объема новых технических решений в проекте.

На рис. 2 перечислены основные проблемы достоверности и возможности выполнения расчетов при проектировании. Из рисунка видно, что в каждой области имеются показатели, которые либо не поддаются расчету, либо рассчитываются с недостаточной достоверностью.

Рассмотрим в качестве примера область газовой динамики, в которой не поддаются расчету газодинамическая устойчивость компрессоров, автоколебания и вращающиеся срывы, эксплуатационные влияния и помехи. Достоверность расчетов снижают такие факторы, как многорежимность и широкий диапазон внешних условий, ограничения и упрощения расчетных схем, узкий диапазон правомерности моделирования.

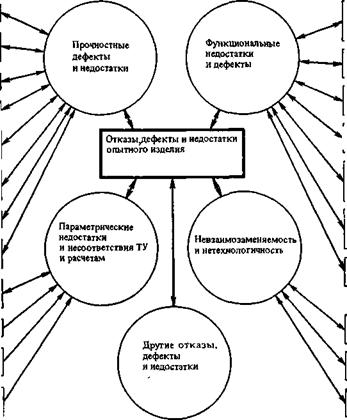

Отсюда появляется возможность возникновения отказов, дефектов и

53

|

Вибрационные заедания, контактная коррозия, наклеп |

|

Статистические разрушения |

|

Трещины и прогары от нагревов |

|

Повреждения поверхностей от воздействия среды |

|

Недопустимые деформации |

|

Превышение нагрузки на подшипники относительно ТУ |

|

Неотработанность радиальных и осевых, зазоров (ротор-статор) |

|

Рис. 3. Отказы, дефекты и недостатки опытного изделия, устраняемые в процессе доводки |

|

|

|

Недостаточная устойчивость газодинамических процессов и процессов горения Нестабильность, неустойчивость^яеточ - ность системы регулирования Нестабильность запуска, отказы в запуске изделия Н егерметичность (воздух, газ, топливо, смазка) Повышенная неравномерность температур, давлений, скоростей (окружные, радиальные) Недопустимые отложения продуктов термического разложения топлива и смазки |

|

Усталостные разрушения |

|

Иэносы, схватывания и заедания |

|

Повышенные вибрации изделия, узлов и деталей |

|

Параметры и характеристики узлов не соответствуют расчету и ТУ |

|

Невэаимозаменлемость узлов, деталей, агрегатов Нетехнологичность изготовления И сборки Нетехнологичность эксплуатационная |

|

Превышение веса |

|

Превышения дисбаланса роторов после испытаний относительно Т У |

других недостатков опытного двигателя, которые приходится устранять в процессе продолжительной и дорогостоящей доводки (рис. 3).

Испытанию полноразмерных двигателей предшествуют испытания на специальных установках для отдельных деталей, узлов и систем по отработке прочности газодинамических процессов, процессов горения и регулирования. От полноты и качества этой ’’поузловой” отработки в значительной степени зависит эффективность отработки полноразмерного двигателя.

Таким образом, подавляющее число дефектов опытного двигателя — это дефекты прочностного характера. Поэтому особое внимание уделяется обеспечению конструкционной прочности на основе рационального выполнения конструирования, расчетов на прочность, выбора материалов и технологии изготовления, а также учета эксплуатационных факторов.

С этой целью при конструировании производится выбор силовой схемы, предусматривается резервирование и дублирование наиболее ответственных элементов, а также разрабатываются системы защиты и контроля. Важно яри этом обеспечить однозначность положения деталей в работающем двигателе, а также предусмотреть мероприятия по снижению переменных напряжений для максимально возможного исключения дефектов усталостного характера.

Как видно из сказанного, работоспособность машины определяется одновременным влиянием большого количества факторов, имеющих подчас противоречивый характер. В этих условиях разрешение противоречий является основным методом работы. При этом следует учитывать все факторы, которые могут привести к снижению работоспособности машины на стадиях проектирования, производства и эксплуатации.

При определении расчетной работоспособности необходимо принимать во внимание такие факторы, как свойства материалов, изменение условий в процессе работы, ресурс машины, а также несоответствие условий работы принятым в расчете. Фактическая работоспособность определяется действующими факторами нагружения, однозначностью и стабильностью схем нагружения, наличием и накоплением остаточных явлений, последствиями функциональных нарушений, а также погрешностями в эксплуатации. При этом потребная работоспособность машины может быть задана как коэффициентом запаса, так и предельными значениями или диапазоном ее значений.

Этап доводки двигателя более трудоемкий и продолжительный по времени, чем этап проектирования, и характеризуется большим напряжением в работе. Доводка — это период неудач и успехов, проявления острых эмоций, оправдавшихся надежд и разочарований, неожиданных трудностей, пора ’’загадок” и ’’открытий”, провалов и радостных находок, переоценки некоторых ’’умных” идей и замыслов и иногда открытие истины в простых решениях, забытых, отвергнутых ранее. Чем выше уровень параметров, определяющих напряженность, чем больше новых конструкторских решений, тем труднее и напряженнее процесс доводки. При этом необходима хорошая организация и система работы по обеспечению надежности.

Важными элементами этой системы являются точность и своевременность информации об отказах и дефектах, своевременность их разбора, регламентированные сроки на все виды работ по их устранению, строгая

индивидуальная и коллективная ответственность за устранение дефектов. Каждый выявленный дефект записывается за конкретным исполнителем или группой исполнителей, и ведется непрерывный контроль за их деятельностью по устранению дефектов. Сборка машин запрещена без мероприятий по устранению дефектов, лимитирующих испытание.

По мнению автора, каждый дефект, отказ, недостаток имеет строго детерминированную причину или совокупность причин, а их проявление (время и условия) носит вероятностный характер.

В соответствии с описанной выше системой любой недостаток конструкции и технологии, выявленный при доводке, не остается без исследования причин его возникновения и без внедрения необходимых мероприятий по устранению дефектов. Стендовая отработка базируется на проведении экспериментальных, длительных, эквивалентных и специальных испытаний. Демонстрация надежности двигателя производится по согласованным программам.

Необходимо заметить, что доводка и отработка надежности — это довольно длительный и трудоемкий процесс. Опыт показывает, что при создании нового двигателя на испытания затрачивается 11 ООО—16 ООО газо - часов, наработанных в 180—230 испытаниях.

В завершающей стадии отработки двигателя, когда получены все основные характеристики, определяющие технический уровень, проверена длительными испытаниями надежность двигателя на установленный ресурс и таким образом определена окончательная компоновка двигателя, проводится обширная программа специальных испытаний (более 50 различных видов). К составлению, рассмотрению и утверждению методик таких испытаний привлекаются отраслевые институты и эксплуатирующие организации. На выполнение этих испытаний затрачивается несколько тысяч газочасов.

В основном такие испытания подразделяются на четыре группы:

1. Определение вибрационного состояния деталей, узлов и двигателей в целом; оценка вибрационных напряжений в различных деталях, а также уровня вибраций корпусов, критических скоростей вращения, крутильных и высокочастотных колебаний, автоколебаний; испытания на резонансных оборотах.

2. Исследование работоспособности систем двигателя: топливной и масляной, запуска, противообледенения, противопожарной, блокировок, защиты и др.

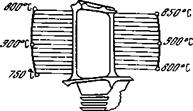

3. Термометрирование ответственных узлов и деталей: камеры сгорания, турбины, опорно-упорных подшипников, элементов топливной системы, маслосистемы; оценка термостабильности топлива и масла; определение поля температур перед турбиной.

4. Проверка эксплуатационных характеристик и надежности двигателя. Сюда относятся испытания газодинамической устойчивости компрессора, устойчивости процессов горения, по оценке влияния отборов воздуха, испытания в условиях максимальных и минимальных окружающих температур, проверка на надежность основных узлов и двигателя в целом, оценка летно-эксплуатационных характеристик в термобарокамере и на самолете.

К специальным видам испытаний относится проверка двигателя при попадании на вход птиц, льда и др. При испытаниях в двигатель забрасывают предметы, имитирующие крупных птиц весом не менее 1,8 кг, средних 56 птиц весом 0,3—0,4 кг, одновременно 2—3 шт.; мелких птиц весом 0,03 кг, одновременно 50—70 шт. При этом имитируются условия встречи птиц с самолетом на взлете и до высоты 2500 м и относительной скорости до 400 км/ч, поэтому заброс предметов производится при помощи специальной пневматической пушки. Также производится заброс льда с размерами кусков 10X30X75 мм, одновременно 10—15 шт.; града с диаметром градин до 50 мм, одновременно до 20 шт. на 1 м2 площади входа; ливневого дождя с диаметром капель до 2 мм и суммарным весом воды до 50 г на 1 м3 расхода воздуха; песка с размером частиц от 0,1 до 2 мм в количестве 0,8 г на 1 м2 расхода воздуха; щебня; кусочков бетона; мелких металлических предметов.

Большое значение придается обеспечению технологической надежности опытного двигателя. При испытании натурных узлов и двигателей в целом, наряду с конструктивными дефектами, выявляются и производственные дефекты, связанные с недостатками технологии и ее исполнения.

Первым условием технологического процесса является обеспечение требований чертежа по геометрическим размерам и выполнение условий сохранения свойств материала. При этом должны быть выбраны оптимальные режимы обработки, тип и характеристика оборудования и инструмента, а также определены необходимые контрольные операции, разработаны средства контроля для получения достоверных результатов.

Для предотвращения появления производственных дефектов важная роль отводится опережающим исследованиям и отработке технологических процессов для обеспечения соответствующих запасов в целях необходимого снижения отрицательного влияния технологических факторов. Это достигается выбором рациональных методов и режимов отработки, применением упрочняющих методов обработки, а также поиском принципиально новых методов обработки. Большое значение приобретают методы неразрушающего контроля как на стадии проведения технологических операций, так и при окончательном изготовлении деталей, а также в условиях их службы в конструкциях в целях оценки исчерпания запасов работоспособности.

Технологическая ’’наследственность” имеет место практически при применении любого способа обработки и сопровождается такими сопутствующими явлениями, как изменение микро - и макрорельефа, появление не - сплошностей и остаточных напряжений, образование наклепа, изменение фазового и структурного состава, возникновение новых химических соединений, внедрение инородных веществ и элементов, изменение исходного химического состава и геометрической формы, развитие анизотропии свойств.

При выполнении технологических процессов необходимо исключить появление вредных остаточных напряжений растяжения, а также не допускать нарушений требований к состоянию поверхности.

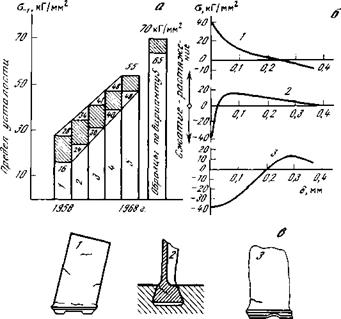

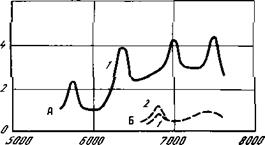

На рис. 4 показано влияние технологических факторов на выносливость титановых лопаток компрессора, откуда видно, что подбором вариантов технологии механической обработки выносливость пера лопаток может быть увеличена с а_t — 16^-22 до 65—70 кг/мм2.

При применении операций фрезеровка + шлифовка + полировка на поверхности пера лопатки наводятся остаточные напряжения растяжения,

57

|

Рис. 4. Влияние технологических факторов на выносливость титановых лопаток компрессора а) подбор вариантов технологии механической обработки; б) 1 — фрезеровка + шлифовка + полировка; 2 — фрезеровка + полировка + гидродробь, й — глубина слоя, мм; в) усталостные трещины на пере О), ножке (2), по забоине (2) |

достигающие у поверхности значений до 40 кг/мм2. Вследствие этого на пере лопатки появляются усталостные трещины (рис. 4, в). Исключение операции шлифовки уже позволяет получить на поверхности пера напряжения сжатия и повысить усталостные свойства. Применяя операции фрезеровка + полировка + обдувка гидродробью, можно довести напряжения сжатия на поверхности пера до уровня 40 кг/мм2 на глубину 0,2 мм2 с повышением выносливости пера в 2—2,5 раза. Методы упрочнения позволяют также повысить контактную выносливость ножек лопаток из сплава ВТ-8.

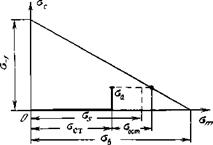

Механизм влияния остаточных напряжений на предел выносливости наглядно виден из диаграммы Хэя (рис. 5).

При работе детали даже при незначительной амплитуде напряжения оа вследствие добавления к рабочему растягивающему статическому напряжению пст остаточного растягивающего напряжения оост на поверхности возникает и развивается усталостная трещина.

На рис. 6 показана схема полого вала турбины, на внутренней поверхности которого вследствие несовершества технологии и ее исполнения имелись риски, дробления, надиры, включения материала резца, уступы. Дефект был устранен шлифованием цилиндрических и полированием конических поверхностей, внедрением пневмодробе струйной обработки наружной и внутренней поверхностей, а также улучшением контроля.

|

|

|

|

|

Рис. 6. Пример технологической ненадежности 1 — риски, дробление, надиры, 2 — включение материала резца, 3 — уступ |

|

Рис. 5. Диаграмма Хэя — предел прочности, cj-j — предел выносливости при симметричном цикле, пст — статическое напряжение, аа — амплитудное, стост — остаточное, os — предел текучести |

Методы поверхностно-пластической деформации (ППД) в ряду случаев могут быть использованы для повышения прочности деталей, работающих при малоцикловом нагружении. Анализ результатов испытаний образцов из сплава ЭИ698ВД, обработанных микрошариками (материал UIX-15, 0160—200 мкм, v = 70 м/с, t = 3 мин), показал, что упрочнение обеспечивает задержку зарождения и развития усталостной трещины.

Упрочнение деталей методами ППД широко применяется при изготовлении двигателей для самолетов Ту-154, Ил-62, Ил-86. Для упрочнения около 60% всех деталей используются такие методы, как гидродробеструйный, пневмодробейструйный, пневмодинамический, обработка микрошариками, алмазное выглаживание, раскатывание. Этими методами упрочняется 94% деталей компрессора, 90% трубопроводов, 46% деталей турбины и 14% остальных деталей. Методы ППД позволяют обеспечить повышение предела усталостной прочности деталей в 1,5—2 раза, износостойкости и контактной выносливости в 2—4 раза, ликвидировать вредные концентраторы напряжений от механической обработки и в конечном итоге повысить надежность деталей и ресурс двигателя.

Применение при изготовлении деталей авиадвигателей прогрессивных технологических процессов является важным резервом достижения высоких служебных свойств. Так, например, переход на отливку лопаток турбины методом направленной кристаллизации позволяет увеличить ресурс их работы в 2-2,5 раза. Еще больший выигрыш дает изготовление лопаток с монокристальной структурой.

Как уже отмечалось, большую часть прочностных дефектов составляют дефекты, связанные с переменными нагрузками. Значительное число деталей авиационного двигателя подвергается воздействию широкого спектра

|

|

|

б^кГ/мм2 |

|

ffffopomb/ ротора, об/мин |

|

Рис. 8. Вибрационное напряжение в рабочей лопатке турбины с бандажной полкой (Б) и без полки (А) 1, 2 — датчики |

|

//а корыте |

|

©»' |

|

£7)^ Яаслшке |

переменных возбуждающих нагрузок, возникающих от окружной неравномерности газовых сил, неуравновешенности роторов, пульсации давления, динамических нагрузок в зацеплении, кинематической передачи возбуждения, срывов вихрей, автоколебаний и др. Существующая тенденция роста нагрузок на детали также способствует повышению уровня вибровозбуждения. Это требует разработки специальных мер борьбы с вибрацией, включающих уменьшение уровня возбуждающих сил, частотную отстройку, увеличение вибропрочности, изменение форм колебаний, амортизацию и демпфирование.

Рассмотрение резонансной диаграммы рабочих лопаток показывает наличие густого спектра собственных частот и частот возбуждения, что, есте - 60

|

6У77аУ76//аЯ У7£Л/77Д

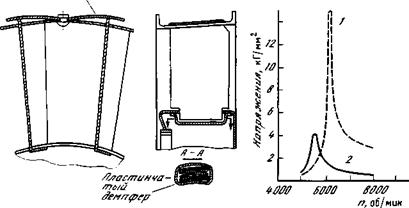

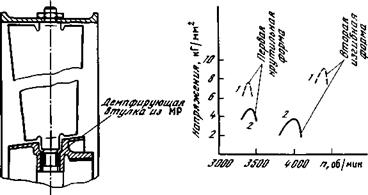

Рис. 9. Демпфирование лопаток направляющих аппаратов а. — применение демпфирующих втулок из металлорезины (МР) ; б — применение демпфирующей стальной ленты и пластинчатых демпферов (І — без демпфера, 2 — с демпфером) |

|

а |

|

|

ственно, затрудняет частотную отстройку. В этом случае эффективными являются конструктивные методы демпфирования рабочих лопаток (см. рис. 7).

Особенно эффективно применение бандажной полки, влияние которой на вибрационные напряжения в рабочей лопатке турбины показано на рис.8. На лопатках с бандажной полкой замеренные вибрационные напряжения в 4 раза меньше, чем на лопатках без полки и, кроме того, отсутствуют колебания с частотой основного тона (/0 = 940 Гц, /, = 1520 Гц).

Широко применяются также демпфирующие опоры для трубопроводов. Практика показывает, что демпфирующие опоры позволяют снизить уровень напряжений в трубопроводах в 4—5 раз.

На рис. 9 показаны конструктивные мероприятия по демпфированию лопаток направляющих аппаратов на основе применения демпфирующих втулок из металлорезины, демпфирующей стальной ленты, пластинчатых демпферов. Эти мероприятия позволяют снизить уровень максимальных напряжений в лопатках в 2 раза (см. также табл. 1—3).

Используются также новые методы и средства отработки надежности деталей и узлов, в том числе для исследования процессов многофакторного нагружения. В качестве примера на рис. 10 показан стенд для термовибрационных испытаний лопаток при рабочих температурах и нагрузках.

|

Таблица 1. Выносливость пера лопаток из сплавов ВТ-3, ВТ-8, ВТ-9

|

|

варианту 5 |

|

Таблица 2. Выносливость ножек лопаток при контакте (на образцах сплава ВТ-8)

|

|

Таблица 3. Выносливость пера лопаток с забоинами |

|||

|

№ п/п |

Вариант лопаток |

о,, кг/мм |

ст-,/ст-, |

|

1 |

Лопатки без забоин |

48-55 |

1,0 |

|

2 |

Лопатки с забоиной на входной кромке (глубина 1,5 мм, радиус 0,5 мм) |

29-33 |

0,6 |

|

|

|

>##/?% |

|

7ffff°Z |

|

|

|

.wt |

|

&т% |

|

|

|

3,кГ/ммг |

|

<3> кГ/ммг |

|

Температурное напряжение |

|

Миграционное напряжение |

|

|

|

/7ист0ямньш peatcuM |

|

°С 11 /7£/лоо6разн&/й ЦиК/7 ЛАД |

|

|

|

WWW |

|

Tf77£/ne//van7t>/u режим |

|

Рис. 10. У сталостные испытания лопаток ГТД при термовибрационном нагружении а — схема стенда, б — распределение температур по высоте и сечению лопатки, в —термическое нагружение, г — вибрационное, д — комбинированное |

|

|

|

Грапецебиднь/й цикл |

|

|

|

Мремя |

|

плл |

|

Мремя |

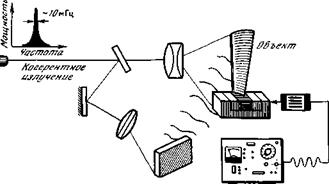

Широкое применение находит голографический метод поузловой отработки прочности и надежности (рис. 11), который позволяет по интер - ферограмме, полученной на натурной детали, определить распределение напряжений. Как видно из рисунка, этот метод дает хорошую сходимость с данными тензометрирования; он применяется для исследования лопаток, шестерен, дисков, створок реактивного сопла, трубопроводов.

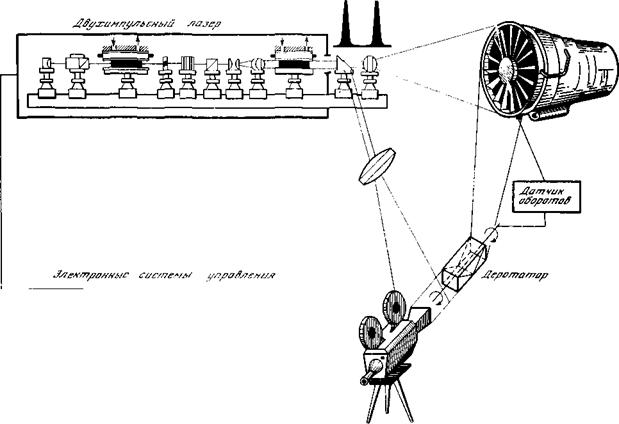

Перспективной является киноголографическая установка для исследования колебаний вентилятора на работающем двигателе (рис. 12).

Важный этап работы — обеспечение надежности в серийном производстве. В этой работе должно быть предусмотрено участие разработчика в освоении серийного производства образцов, внедрение директивных технологических процессов, определение особо важных операций, исследование обеспечения надежности технологических процессов, а также осуществление авторского контроля. При этом должна быть четко организована работа по анализу недостатков серийных изделий с соответствующей информацией и разработкой планов совместных исследований решений по дефектам.

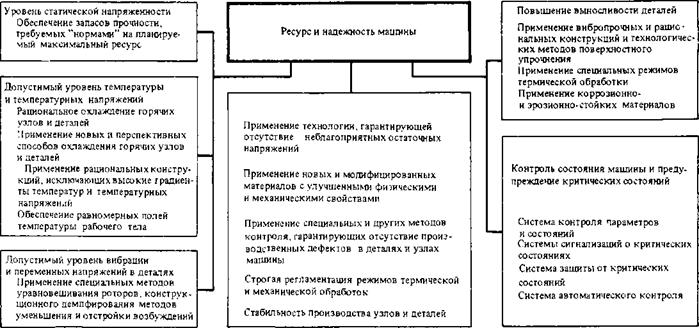

При проектировании и доводке нового двигателя должны быть предусмотрены мероприятия по обеспечению прочности машины при большом ресурсе (рис. 13). При этом анализируются и учитываются такие показатели и процессы, как статическая напряженность, температура и температурные напряжения, общие вибрации и переменные напряжения в деталях, выносливость деталей, обнаружение неисправностей и предупреждение критических состояний, стабильность производства узлов и деталей.

При отработке надежности двигателя на большой ресурс широкое применение получили ускоренные испытания. Очень важны при этом контроль и поддержание надежности двигателей в эксплуатации. Наращивание ресурса двигателей при сохранении требуемого уровня безотказности обеспечивается за счет резервов, заложенных при проектировании, развитой системы контроля, диагностики и технического обслуживания с переходом на эксплуатацию по техническому состоянию.

В качестве примера можно привести систему диагностики состояния двигателя в эксплуатации. При этом бортовой регистратор фиксирует на земле и в полете параметры двигателя, относящиеся к газовоздушному тракту, к топливной и масляной системам и системе автоматического регулирования, а также дает сведения о вибрационном состоянии двигателя (рис. 14). На основе этой информации в аэропорту производится статистическая обработка, оценка и прогнозирование технического состояния по специальным согласованным методикам. На очереди — внедрение бортовых систем обработки информации и оценки технического состояния, повышающих оперативность принимаемых решений.

Для дальнейшего развития научных основ обеспечения надежности машин важное значение имеет комплексное использование достижений фундаментальных и прикладных наук (рис. 15), что позволит по результатам Глубокого изучения и анализа отмеченных процессов и явлений раскрывать их закономерности и в конечном итоге создавать изделия с заранее заданными показателями надежности,

|

В00&/'дг/те//ь калеіїанг/й |

|

/Г0270г/7077Т70 |

|

ВОрндОдт/ ЄЄ//0/70070/7 |

|

|

|

/7д0ер |

|

T7 0 я ш l/ /р /? 0 S /< а £02700/707777 ______________ 45>^/27/70ф70/7770 |

|

/70Т? е 0/0£77077/00077 |

|

SB/7 |

|

//0270 7ґД77/7Л07СЄ7іі2/2 |

|

Рис. 11. Голографический метод поузловой отработки прочности у надежности |

|

|

/7 027// V 0 0 7/ £ 0 027 0 0 /7 /2 Af 77

0/700 /77/0707/7/0

|

/7/200/7

|

|

ш 700 |

• |

j • •у/ |

|

|

• |

ВО |

||

|

• |

|

//077/7270+007700 - /, ММ |

|

-700% ~S0% /7 S0% 7/10% |

|

fbj? t7f<a/*epa |

|

Рис. 12. Киноголографическая установка для исследования колебаний вентилятора на работающем двигателе |

|

|

|

- - (Щ?) * • сэ • • о о о о шо |

в: • щ • ®- |

|||

|

1 |

||||

|

«— |

||||

|

«••• (3 о о |

в в |

)) |

і |Ц |

|

|

(С |

||||

|

ІІІІ |

1 |

1 |

|

Рис. 13. Мероприятия по обеспечению прочности машины при большом ресурсе |

|

Рис. 14. Анализ состояния двигателей в эксплуатации |

|

Прикладные науки |

Фундаментальные науки

|

г{ |

|

- Математика - Физика Химия Физика и механика твердого тела |

|

Изучение свойств материалов — |

Анализ физико-химических процессов и явлений

Статистика и обобщение

Поиск и раскрытие закономерностей

Математизация процессов явлений, наблюдений

Изменение условий и взаимодействия

|

Газодинамика |

- |

|

Механика и теория машин |

- |

|

Термодинамика, рабочие процессы |

- |

|

^ Физика твердого тела |

і |

|

Прочность |

|

|

Тепло - и массообмен |

|

|

Электроника |

|

|

Материаловедение |

|

|

Технология |

|

|

Конструирование |

|

|

Организация производства |

|

|

Управление качеством |

Рис. 15. Научные и технические основы обеспечения надежности