ПРОБЛЕМЫ НАДЕЖНОСТИ И РЕСУРСА в МАШИНОСТРОЕНИИ

СИСТЕМА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ПОЛЕТОВ САМОЛЕТОВ Ил НА ЭТАПАХ ПРОЕКТИРОВАНИЯ, ПРОИЗВОДСТВА И ЭКСПЛУАТАЦИИ

Г. В. Новожилов

С развитием авиационной промышленности проблема надежности летательных аппаратов, неразрывно связанная с обеспечением безопасности полетов, постоянно усложняется, приобретает все большую актуальность. Прежде всего за последние 25—30 лет существенно возросли размеры пассажирских самолетов и их производительность.

Если диаметр фюзеляжа самолета Ил-14 был всего 2,8 м и самолет перевозил 28-40 пассажиров, то следующий самолет Ил-18 имел диаметр фюзеляжа 3,5 м и перевозил 100 пассажиров; если самолет Ил-62 имел диаметр фюзеляжа 4 м и перевозил 160 пассажиров, то уже Ил-76 имеет диаметр фюзеляжа 4,8 м, а диаметр фюзеляжа Ил-86 6,08 м и перевозит самолет 350 пассажиров. Следует сказать, что и за рубежом, и в нашей стране существуют самолеты, имеющие еще больший диаметр фюзеляжа.

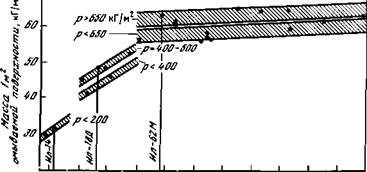

На рис. 1 показана зависимость поверхностной плотности (или массы квадратного метра) омываемой поверхности от суммарной ее площади и удельных нагрузок на крыло (Р); кривые образуют границы сравнительно небольших зон разбросов точек, соответствующих достаточно большому числу отечественных и зарубежных самолетов. График иллюстрирует тенденцию возрастания размеров самолета и закономерность значительного замедления роста поверхностной плотности с повышением габаритов машин. Объясняется это тем, что с увеличением тоннажа и размеров самолета, а также с ростом удельных нагрузок на крыло увеличивается коэффициент использования механических свойств металла.

Одновременно с ростом размеров и тоннажа отечественных и зарубеж-

|

«Ч

400 ООО ООО Г ООО 7200 7400 7000 7800 2000 2200 24002000 Диощавь омываемой поверхности, мг Рис. 1. Изменение характеристик самолета в процессе развития авиации |

ных пассажирских самолетов от 12—17 до 350 т скорость полета возрастала от 250 до 950 км/ч, а дальность полета — от 1500 до 12 000 км.

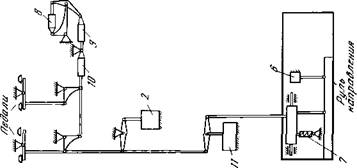

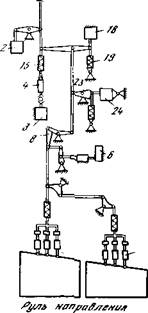

Значительное увеличение пассажировместимости воздушных судов привело прежде всего к существенному усложнению всех систем самолета, что значительно затруднило решение вопросов обеспечения надежности и потребовало поиска и применения новых конструкторских решений для достижения этого важнейшего показателя. В качестве примера рассмотрим системы управления самолетами Ил-62 и Ил-86. На рис. 2, а, б представлены принципиальные схемы управления. Важнейшими органами управления самолетом Ил-62 являются: 1 — штурвал управления триммером, 2 — рулевая машина автопилота, 3 — электромеханизм управления стабилизатором, 4 — винтовой механизм, 5 — винтовой механизм триммирова - ния, 6 — электропривод триммирования, 7 — пружинная стойка, 8 — электромеханизм подключения загрузочного устройства, 9 — механизм триммерного эффекта, 10 — загрузочное устройство, 11 - автономная рулевая машина АРМ-62.

Для обеспечения приемлемых усилий на штурвале, управляющем рулем высоты, на самолете Ил-62 был принят ряд специальных мер, позволивших ограничиться минимальной площадью горизонтального оперения (40 м2) и с помощью аэродинамических методов снизить шарнирные моменты на руле до величин, обеспечивающих возможность ручного управления без использования гидроусилителей. Это привело к созданию простейшей системы управления, обладающей высокой надежностью при минимальной массе. Обеспечивая надежность такой системы, конструктор основывался прежде всего на интуиции и богатейшем опыте многолетней работы по созданию самолетов.

Для сравнения на рис. 2, б представлена принципиальная схема продольного управления самолетом Ил-86, где: 1 — механизм рассоединения, 2 — рулевая машина САУ, 3 — электропривод триммирования, 4 — винтовой механизм, 5 — левая загрузочная пружина, б — электропривод системы изменения передачи (Аш), 7 — правая загрузочная пружина, 8 — механизм

изменения передачи (А^ш), 9 — нижний гидропривод стабилизатора, 10 - верхний гидропривод стабилизатора, 11 — развязывающая пружина, 12 — рулевой привод, 13 — ручка управления интерцепторами в тормозном режиме, 14 — механизм рассоединения и выбора люфта, 15 — механизм рассоединения, 16 — вспомогательный бустер, 17 — ограничитель усилий, 18 — электрогидравлический привод системы демпфирования, 19 — центрирующая пружина, 20 - гидроцилиндр, 21 - распределительный механизм, 22 - смесительный механизм интерцепторов, 23 - ограничитель хода педалей, 24 — электропривод ограничителя хода педалей, 25 — загрузочная пружина. В связи с большими размерами самолета из-за увеличения пассажировместимости площадь горизонтального оперения достигает 96 м2, и для управления рулем высоты применить такую простую систему, как на самолете Ил-62, стало невозможно, поскольку аэродинамические методы обеспечения приемлемых усилий для летчика при управлении самолетом исчерпывают себя при гораздо меньших размерах рулей. Кроме того, в последнее время появился ряд новых требований к системе управления, которые в значительной степени усложнили работу конструктора над обеспечением надежности системы управления.

Эта проблема была решена введением бустеров-гидроусилителей и применением необходимого резервирования, обеспечивающего функционирование системы даже при наличии в ней двух отказов агрегатов.

О сложности системы управления можно судить по количеству входящих в нее агрегатов. Так, в систему управления самолетом Ил-62 входит всего 16, а в систему управления самолетом Ил-86 — 78 агрегатов.

Для определения необходимого резервирования и доказательства выполнения требований по надежности на самых ранних этапах проектирования был использован математический аппарат теории надежности и теории вероятностей. С помощью построения логической модели функционирования системы в зависимости от состояния входящих агрегатов и на основе использования статистического материала по характеристикам надежности отдельных агрегатов системы расчетным путем были определены характеристики надежности всей системы. Как показали расчеты, для такой высокоответственной системы, как продольное управление самолетом, при существующем уровне надежности агрегатов достаточным является трехкратное резервирование.

Создание принципиальных схем систем самолета, обоснование выбора резервирования и доказательство выполнения требований по надежности проводились с использованием математического аппарата теории надежности. Следует отметить, что математизация проектирования — объективный процесс, обеспе'швающий ускорение проектирования и сокращение сроков испытаний и доводки изделий.

С. В. Ильюшин требовал от сотрудников КБ на каждом этапе развития авиации постоянных поисков новых путей решения проблем надежности, соответствующих достижениям научно-технического прогресса.

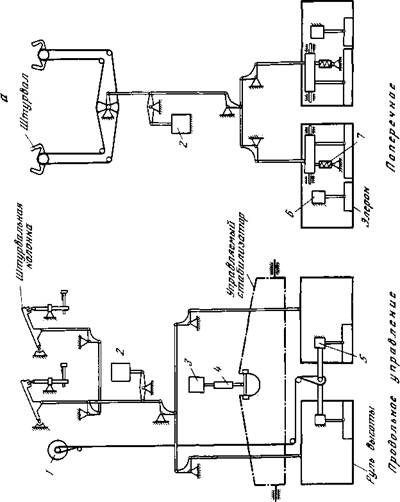

При создании самолета Ил-86 впервые был использован системный подход к решению проблем надежности и безопасности полетов. На схеме (рис. 3, см. вкл.) показан весь комплекс работ по обеспечению надежности, начиная с прогнозирования ожидаемых характеристик до их подтверждения при эксплуатации самолета. На первом этапе работ формули-

37

|

|

|

|

|

d/mppdaJ7 |

|

SaepO^ |

|

//нтерУе/ттары |

|

daepaa |

|

Рис. 2. СистЄмьі УПравления ®амолетов Ил-62 и Ил-86 а - система управления саМОлетаИл-62 (в систеМе I6 агРегатов) . 1 ~ система управления самолета Ил-86 (в системе 78 агрегатов) |

|

|

|

/7едали |

|

*h |

|

|

|

Z7///?/! da/com ы /7радомг>ня e papad-^eaue |

|

/7олеРе VHOe |

|

d0 /tadde |

руется целевая надежность с учетом обеспечения безопасности и регулярности полетов, ресурса, а также минимальной трудоемкости технического обслуживания. Этот этап в значительной мере определяет эффективность и конкурентоспособность будущего самолета. Первый этап работ заканчивается составлением требований по надежности и разработкой соответствующей технической документации.

Второй этап работ по обеспечению надежности осуществляется при разработке эскизного проекта, рабочих чертежей, а также комплекса лабораторных, стендовых и летных испытаний. На этом этапе главная роль принадлежит конструктору и расчетчику. Конструктор проводит синтез конструкции, используя свой опыт, знания, интуицию. Расчетчик на основе анализа конструкции определяет возможность выполнения заданных требований или выявляет слабые места, подлежащие устранению. Комплекс лабораторно-стендовых летных испытаний обеспечивает подтверждение правильности идей, заложенных в конструкцию.

Окончательный вариант конструкции, являющийся результатом совместной работы конструктора и расчетчика, поступает для разработки необходимой рабочей документации, используемой при производстве изделия. При этом, сохранив основные принципы, заложенные в машину, требуется обеспечить технологичность конструкции, высокую весовую отдачу, необходимую прочность, ресурс и т. д.

Основная задача производства — изготовление изделия в соответствии с рабочей документацией при минимально возможных затратах труда на изготовление.

Необходимая надежность достигается координированной работой десятка организаций, многих заводов. В процессе обеспечения надежности участвуют коллективы, работающие как в головном самолетостроительном конструкторском бюро, так и в конструкторских бюро, разрабатывающих отдельные агрегаты и системы.

Эта стадия работ завершается изготовлением самолета, в конструкции и системах которого учтены результаты всех видов испытаний и исследований, включая определение прочности, устойчивости и управляемости, эргономических и других показателей.

Параллельно с изготовлением самолета создается эксплуатационная документация, в которой отражены допустимые методы летной эксплуатации и технического обслуживания, гарантирующие поддержание заданного уровня надежности и безопасности полетов.

Третий этап работ по обеспечению надежности осуществляется на стадии эксплуатации парка самолетов. Проектная надежность как свойство, присущее самолетам данного типа, воплощается в эксплуатационную и транспортную надежность. При этом должны гарантироваться, как указывалось выше, безопасность выполнения рейсов, регулярность и требуемая интенсивность полетов.

Показанные на рис. 3 обратные связи в виде поступающей информации о выявленных при эксплуатации отказах и неисправностях обобщаются, анализируются и сообщаются всем заинтересованным организациям для изучения и принятия решений, повышающих надежность, безопасность и экономичность воздушных перевозок.

Острота проблемы надежности и сложность ее решения при создании

|

Техническое предложение |

Эскизный проект |

Технический проект, рабочие чертежи |

Постройка опытных образцов, стендовые и летные испытания |

Серийное производство |

Эксплуатация |

|

КОМПЛЕКСНАЯ ПРОГРАММА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ, БЕЗОПАСНОСТИ И ЭКСПЛУАТАЦИОННОЙ ТЕХНОЛОГИЧНОСТИ НА ЭТАПАХ РАЗРАБОТКИ, СЕРИЙНОГО ПРОИЗВОДСТВА И ЭКСПЛУАТАЦИИ |

|

0 |

<L._ |

||

|

ПОДСИСТЕМА ’’ПРОЕКТИРОВАНИЕ” |

ПОДСИСТЕМА ’’СОДУН” |

||

|

A JL |

A J |

||

|

ПОДСИСТЕМА ’’ДОРАБОТКА” |

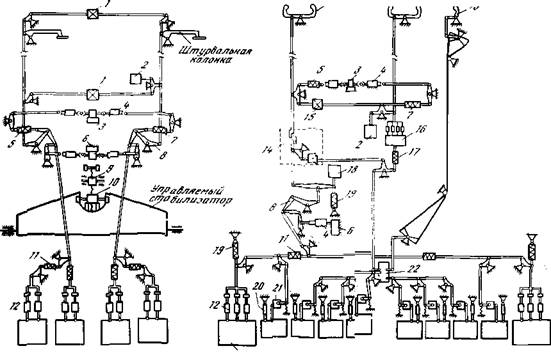

Рис. 4. Структура системы обеспечения надежности пассажирского самолета на этапах

создания и эксплуатации

новых самолетов привели к необходимости поиска наиболее эффективных организационно-технических форм работы большого коллектива, которые позволяют достичь желаемого результата. С этой целью при проектировании самолета на основании проведенного комплекса специальных исследований Ил-86 была разработана и применена на практике ’’Система обеспечения, оценки и подтверждения надежности на всех этапах создания и эксплуатации самолета”.

Отдельные элементы системы создавались при разработке самолетов Ил-18, Ил-62, Ил-76, однако в полном объеме она была применена при проектировании самолета Ил-86.

Структура системы включает организационно-идеологическую основу и технико-информационное обеспечение и представлена на рис. 4. Система охватывает весь цикл создания и эксплуатации самолета.

С целью обеспечения организационно-идеологического единства на всех этапах создания самолета на базе предыдущего опыта проектирования самолетов впервые в конструкторском бюро была создана ’’Комплексная программа обеспечения надежности, безопасности и эксплуатационной технологичности для этапов проектирования, серийного производства и эксплуатации”. Эта комплексная программа согласована с головными институтами отрасли и послужила основой для составления дополняющих ее программ на предприятиях-смежниках, серийных заводах и в эксплуатационных организациях.

Комплексная программа устанавливает: руководящие принципы разработки самолета и его функциональных систем; единообразные количественные критерии заданных характеристик; ответственность, объем и распределение работ, обеспечивающих наиболее эффективное достижение всех программных целей.

Действие комплексной программы распространяется на все этапы создания, испытаний, серийного производства и эксплуатации самолета. В ней сформулированы основные принципы конструирования: ’’безопасного

разрушения элементов конструкции и безопасного отказа агрегатов”;

’’ресурсных агрегатов; ’’обслуживания по состоянию”; ’’учета человеческих возможностей” и др. При создании самолета Ил-86 впервые Были применены количественные показатели надежности, безопасности и эксплуатационной технологичности. Перед конструкторами была поставлена задача обеспечения следующих показателей:

вероятность отказа (из расчета на 1 ч полета), приводящего к опасной (сложной) ситуации Оос = Ю~4, что равносильно налету в среднем в 10 ООО лет. ч на одну такую ситуацию;

вероятность отказа, приводящего к аварийной ситуации QKC - 1СГ6; наработка на один отказ, приводящий к невыполнению полетного задания, не менее 5000 лет. ч;

коэффициент задержек вылетов — 2 задержки на 100 вылетов; трудоемкость технического обслуживания — не более 18—20 ч на 1 ч налета самолета;

время подготовки к вылету — не более 30 мин; средний годовой налет — 2500—3000 лет. ч; ресурс самолета — 40000 лет. ч.

Таким образом, в комплексную программу были включены именно те показатели, по которым можно обосновать соответствие самолета уровню надежности, заложенному при проектировании.

Оценка достижения заданных показателей надежности, безопасности и эксплуатационной технологичности обеспечивается: расчетами; математическим, полунатурным и натурным моделированием; стендовыми, наземными и летными испытаниями.

Составной частью комплексной программы является план работ, направленных на обеспечение заданных показателей с определением исполнителей и сроков выполнения конкретных заданий с указанием существа выходных материалов.

Общее руководство и контроль за выполнением комплексной программы осуществляется техническим советом под руководством Генерального конструктора.

Реализация комплексной программы дает возможность обеспечить: системный подход в решении вопросов надежности, безопасности и эксплуатационной технологичности; четкое разграничение функций; координацию действий и устранение дублирования; проведение единой технической политики всеми предприятиями и организациями, участвующими в создании и эксплуатации самолета; введение показателей надежности, безопасности и эксплуатационной технологичности, одинаковые для этапов создания и эксплуатации; достижение заданных показателей надежности, безопасности и эксплуатационной технологичности при проектировании; доказательство их при сертификации и подтверждение в эксплуатации.

На этапах серийного производства и эксплуатации на основе комплексной программы соответствующими организациями разрабатываются необходимые мероприятия, обеспечивающие реализацию достигнутых при проектировании характеристик и поддержание их в эксплуатации.

Кроме организационно-идеологического единства, воплощенного в комплексной программе, разработанная система потребовала создания технико-информационного обеспечения, основу которого составляют три

взаимосвязанных подсистемы: ’’Проектирование”, ’’Доработка” и

’’СОДУН” (система оценки достигнутого уровня надежности).

Подсистема ’’Проектирование” предназначена для достижения на этапе создания самолета заданных характеристик надежности, безопасности и эксплуатационной технологичности, а также для доказательства достижения этих характеристик. Подсистема охватывает этапы: техническое предложение, эскизный проект, технический (рабочий) проект, постройку опытных образцов самолета, стендовые и летные испытания.

В рамках подсистемы ’’Проектирование” выполняются, в частности, следующие работы: прогнозирование ожидаемого уровня надежности, безопасности и эксплуатационной технологичности; нормирование и разработка контрольных уровней по характеристикам надежности отдельных функциональных систем и агрегатов самолета; разработка и выбор принципиальных схем функциональных систем самолета с точки зрения надежности и безопасности; выбор принципов эксплуатации и методов технического обслуживания; анализ возможных функциональных отказов и расчет вероятности их возникновения; расчет показателей эксплуатационной технологичности; оценка взаимовлияния функциональных отказов систем друг на друга с учетом компоновки, энергетических и информационных связей; составление программ для оценки степени опасности функциональных отказов расчетами, моделированием, стендовыми и летными испытаниями. Кроме того, проводятся работы по сертификации, т. е. установлению соответствия самолета требованиям ’’Норм летной годности самолетов”. Эти работы проводятся в тесном сотрудничестве с ЦАГИ, ЛИИ, ГОСНИИ ГА, контроль за проведением работ по доказательству соответствия осуществляется Государственным авиационным регистром СССР.

|

Рис. 5. Структура автоматизированной подсистемы ’’Доработка” |

|

Выходные формы машинной обработки ______________ Л____________ |

|

Машиночитаемые носители |

|

Исходные документы |

|

Программное обеспечение подсистемы |

|

Документация на изменение конструкции самолета |

|

Кодирование информации в соответствии с перечнем функциональных систем и агрегатов |

|

|

|

Справка по заданному номеру серийного самолета о внедренных на нем конструктивных изменениях по сравнению с эталоном Перечень конструктивных изменений, внедренных с заданной серии самолетов Справка о внедрении конструктивных изменений в полном объеме информации по подразделениям ОКБ заданной функциональной системе заданному агрегату |

|

|

|

Сравнение двух заданных номеров самолетов между собой по внедренным на них конструктивным изменениям |

|

^-------------- |

Проверка и |

|

|

/ |

коррекция |

|

|

Документация |

/ Информация |

информации, |

|

о внедрении измене |

/ о внедрении А |

формирова |

|

ний конструкции в |

изменений 1— |

ние и по |

|

серийном производ |

1 конструкции I |

полнение |

|

стве |

самолета / |

информаци онного массива |

Рис, 6. Типовой блок автоматизированной подсистемы "Доработка". Учет внедрения конструктивных

изменений серийных самолетов

Подсистема ’’Проектирование” обеспечивает: достижение заданных

характеристик надежности, безопасности и эксплуатационной технологичности на этапах проектирования; повышение качества технической и эксплуатационной документации; сокращение объема летных испытаний; доказательство соответствия характеристик надежности; безопасности и эксплуатационной технологичности заданным требованиям.

Выходными результатами подсистемы являются: сертификат летной годности; передача самолета в эксплуатацию заказчику с подтверждением выполнения заданных техническим заданием характеристик; оценка в испытаниях уровня эксплуатационной технологичности; ожидаемые расчетные характеристики надежности самолета в целом, его систем и агрегатов.

Подсистемой ’’Проектирование” предусматривается контроль обеспечения характеристик надежности, который проводится расчетами, моделированием, стендовыми и летными испытаниями. В случае выявления несоответствия изделия заданным характеристикам поступает информация о выявленных недостатках и необходимости проведения мероприятий, направленных на их устранение.

Для упорядочения информации о выявленных недостатках, отслеживания работ по их устранению, сокращению сроков доводки изделия разработана подсистема ’’Доработка”, которая занимает определенное место в решении проблемы обеспечения надежности (см. рис. 5,6).

Подсистема ’’Доработка” предназначена для сбора и систематизации информации о недостатках и совершенствовании конструкции, проводимых на всех этапах, начиная со стендовых и летных испытаний и кончая эксплуатацией, а также конструктивных изменений каждого самолета в серийном производстве и при выполнении бюллетеней по доработкам в эксплуатации.

В связи с необходимостью обработки больших массивов информации подсистема ’’Доработка” базируется на электронно-вычислительной технике, которая способна в короткое время переработать, обобщить, хранить и выдавать по мере необходимости запрашиваемую информацию.

Подсистема ’’Доработка” обеспечивает справочное обслуживание:

о всех доработках конструкции в серийном производстве и эксплуатации, изменении массы, трудоемкости, стоимости выполнения доработок по бюллетеням;

о состоянии работ по устранению выявленных недостатков конструкции, эффективности доработок, ходе выполнения бюллетеней.

Количественные характеристики надежности агрегатов, систем и самолета в целом устанавливаются на базе статистического материала по отказам и неисправностям, полученным в ходе испытаний или эксплуатации. При этом следует заметить, что чем выше характеристики надежности, тем больший период наблюдений должен быть охвачен для подтверждения более высокого уровня надежности.

На самолете установлены десятки тысяч агрегатов, надежность которых может различаться в сотни раз.

Для определения характеристик надежности агрегатов и систем самолета по результатам испытаний и эксплуатации создана подсистема оценки достигнутого уровня надежности ’’СОДУН”. Эта подсистема имеет

|

Карточки |

^---------- X. |

Организация |

|

учета отка - |

X |

массива О и Н |

|

зов и неис |

/ с карточек |

1. Формирование |

|

правностей |

* I учета О и Н Г** |

|

|

(О и Н) |

2. Дозапись |

|

|

авиатехники |

3. Пополнение |

|

функциональных систем и агрегатов в зависимости от наработки |

|

Запись недостающей информации. о наработке и корректи - ровка массива отказов |

|

функциональных систем и агрегатов по календарным срокам caMoneTOBj эксплуа - тирующихся в различных ГУ Справочные материалы по количественным показателям надежности агрегатов и функциональных систем |

|

|

|

Получение анализа видов отказов агрегатов Качественная оценка выявления отказов на различных формах технического обслуживания лл Выходные формы машинной обработки |

|

Перечень |

у—"ч |

|

|

функцио |

/ с перечня |

Формирование |

|

нальных |

—*4 фс и U- |

Дозапись |

|

систем (ФС) |

о - V агрегатов J |

Пополнение |

|

и агрегатов |

я N. у |

|

|

а ^--------- ------ |

|

Журнал |

4 --------------- - |

Организация |

|

S Ґ |

массива |

|

|

налета |

І с журнала |

наработок |

|

самолетного |

1 налета ] |

1. Формирование |

|

парка |

J |

2. Дозапись |

|

^---------- |

3, Пополнение |

|

Классифика |

/ с классиФи - |

Организация массива |

|

тор видов |

катора Г |

1. Формирование |

|

отказов |

2. Пополнение |

|

Исходные Машиночитаемые Программное обеспечение подсистемы документы носители |

SHAPE * MERGEFORMAT

Рис. 7. Подсистема определения достигнутого уровня надежности ’’СОДУН”

важное значение, так как фактически позволяет подвести итоги всей работы огромных коллективов по обеспечению надежности самолета Ил-86 (см. рис. 7).

Подсистема ’’СОДУН” предназначена для обработки статистической информации по отказам авиатехники, отслеживания проектного уровня надежности и динамики изменения характеристик надежности в процессе испытаний и эксплуатации, накопления данных о характеристиках надежности агрегатов и систем, обеспечения необходимой информацией о характеристиках надежности руководства конструкторского бюро и конструкторских подразделений, а также выдачи необходимой информации в подсистемы ’’Проектирование” и ’’Доработка”.

Подсистема ’’СОДУН” использует информацию: с карточек учета отказов и неисправностей авиационной техники, поступающих со стендовых, летных испытаний и из эксплуатирующих подразделений; о налетах самолетов; о контрольных уровнях надежности агрегатов, являющейся выходной информацией подсистемы ’’Проектирование”.

Подсистема ’’СОДУН” обеспечивает: выпуск отчетов о достигнутом уровне надежности агрегатов, функциональных системи самолета в целом;

периодическую информацию подразделений предприятия о достигнутом уровне надежности; выдачу информации о несоответствии достигнутого и расчетного уровня надежности агрегатов, систем и самолета в целом и информации по запросам; пополнение и корректировку справочного материала по характеристикам надежности агрегатов и систем.

Все три подсистемы — ’’Проектирование”, ’’Доработка”, ’’СОДУН” — находятся в тесной взаимосвязи с подчинением одной цели — обеспечению требуемых характеристик надежности.

Каждая из приведенных выше подсистем в процессе работы над созданием самолета Ил-86 совершенствовалась; уточнялись возможности улучшения взаимосвязи подсистем, усиления взаимодействия с другими конструкторскими организациями, серийными заводами, эксплуатационными подразделениями.

Огромную роль в достижении высокой надежности играет стендовая отработка отдельных элементов конструкции и систем самолета.

Например, для управления создан пилотажный полунатурный стенд испытания, на котором начинаются работы сразу после получения данных продувок аэродинамической модели. Стенд обеспечивает возможность набора уравнений движения самолета с использованием полученных из продувок данных и позволяет создавать на органах управления загрузку, которая получается из этих уравнений. Таким образом с помощью данного стенда с начального этапа создания самолета оцениваются его будущие пилотажные характеристики

Кроме пилотажного стенда был создан стенд управления, на котором в натуральную величину воспроизведены системы управления, гидравлики, а также пилогажно-навигационное оборудование. Здесь система управления испытывается как в условиях, соответствующих реальному полету, так и при имитации тех или иных отказов в целях отработки методов их парирования. По результатам испытаний на стенде формируется летная ’’отказная” программа.

Пилотажный стенд и стенд управления дают возможность детально проработать проекты систем управления полетом, изучить загруженность экипажа и взаимодействие системы экипаж—самолет. Для отработки функционирования систем, определения последствий отказов в системах, проведения ресурсных и других испытаний создано примерно 50 стендов.

Стендовая отработка позволила сократить объем летных испытаний и максимально ускорить доводку систем по результатам эксплуатации.

Одним из основных направлений повышения эффективности и качества проектных исследований при создании пассажирского самолета становится расширение объема использования новейшей электронно-вычислительной техники и новых расчетных методов, переход к автоматизации проектирования.

Увеличение размеров самолетов, насыщение их большим количеством систем и оборудования требуют проведения все большего количества расчетов, выполнение которых уже невозможно без использования ЭВМ. Например, при проектировании самолета Ил-86 около 90% расчетов проводилось на ЭВМ.

При создании новых самолетов в настоящее время применяется САПР, составными частями которой являются: автоматизированные системы

|

|

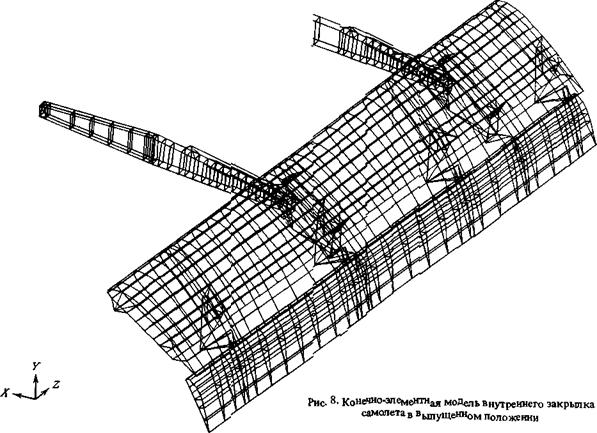

предварительного проектирования, изготовления аэродинамических моделей; прочностного расчета конструкции планера самолета с использованием метода конечных элементов (МКЭ), а также система автоматизированного конструиров ания.

Автоматизированная расчетно-графическая диалоговая система проектирования позволяет на стадии предварительного проектирования провести анализ ряда вариантов схем и компоновок пассажирского самолета и выбрать оптимальный вариант, наиболее полно отвечающий техническим требованиям заказчика при высокой топливной экономичности и эксплуатационной эффективности. Результатом работы этой системы является получение геометрических данных, которые используются в системе автоматизированного изготовления аэродинамических моделей.

Главными задачами системы автоматизированного изготовления аэродинамических моделей являются сокращение времени и повышение качества изготовления аэродинамических моделей, повышение производительности труда, обеспечение изготовления моделей со сложными геометрическими поверхностями. Система обеспечивает рост производительности труда при механической обработке элементов моделей в 3 раза, а при изготовлении контрольных шаблонов — в 5 раз.

Следует отметить, что, помимо проведения традиционных исследований в аэродинамических трубах, в последнее время все большее внимание уделяется разработке методов компьютерной аэродинамики.

Необходимость обеспечения минимальной массы конструкции при безусловной ее надежности и высоком ресурсе определил поиск таких методов анализа напряженно-деформированного состояния, которые позволяют получить ясную картину напряженно-деформированного состояния конструкции на возможно более ранней стадии проектирования (во избежание возможных ошибок до того, как начнутся рабочее проектирование и испытания), а также достичь максимальной точности прогнозирования напряжений, так как 10%-ная погрешность в определении напряжений приводит почти к двойной погрешности в ресурсе.

Широко распространенные традиционные методы, основанные на балочной аналогии, явно неудовлетворительны по точности. Применение так называемых точных методов с использованием интегральных и дифференциальных уравнений в большинстве случаев ограничивается очень простыми элементами типа пластинки и бруска и невозможно для сложных произвольных конструкций. Поэтому при проектировании самолета Ил-86 совместно с ЦАГИ и другими научными коллективами проведена большая работа по оценке современных отечественных и зарубежных методов расчета. Окончательно был выбран МКЭ в перемещениях, при котором число независимых переменных получается довольно большим и может составлять в зависимости от задачи десятки тысяч. Повышая дробность разбиения конструкции на элементы, можно получить любую требуемую точность определения напряженно-деформируемого состояния конструкции.

В настоящее время для проведения расчетных работ используется вычислительная система, позволяющая разработчику работать с ЭВМ в интерактивном режиме с помощью графических и цифровых дисплеев.

На рис. 8 представлена конечно-элементная модель внутреннего закрыл-

4. Зак. 2 49

|

Рис. 9. Количество доработок по системам самолета |

ка самолета, которая используется в расчетах на прочность. Однако применение МКЭ пока не полностью решает все проблемы, связанные с созданием прочной и высокоресурсной конструкции планера самолета.

Использование системы автоматизированного конструирования обеспечивает выполнение ряда детальных чертежей фюзеляжа, крыла, оперения, шасси самолета. Эта система постоянно находится в стадии развития и сов ершенств ов алия.

В последнее время конструкторским бюро совместно с НИАТ проводятся также работы по созданию автоматизированной системы технологической подготовки производства, внедрение которой позволит обеспечить непосредственный вьюод чертежа, разработанного системой автоматизированного конструирования, на станок с числовым программным управлением.

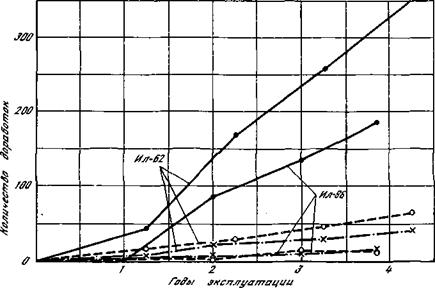

Об эффективности применения разработанного системного подхода к обеспечению надежности и безопасности полетов в определенной мере можно судить по количеству доработок самолета, проводимых в эксплуатации. Для сравнения на рис. 9 приведено количество доработок самолета по бюллетеням для самолетов Ил-62 и Ил-86.

Как видно из приведенных материалов, количество доработок по самолету Ил-86 в 2—3 раза меньше, чем по самолету Ил-62 за те же периоды эксплуатации.

Развитый системный подход, использование современных методов машинного проектирования и переход к автоматизированному проектированию составляют основу создания высокоэффективных самолетов, обладающих требуемыми характеристиками надежности и безопасности полетов.