ПРОБЛЕМЫ НАДЕЖНОСТИ И РЕСУРСА в МАШИНОСТРОЕНИИ

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ПОВЫШЕНИЯ РЕСУРСА И НАДЕЖНОСТИ МАШИН П. Н. Белянин

Повышение качества машин — их надежности и ресурсов, экономичности, улучшение всех их потребительских свойств — одна из важнейших задач машиностроения и долговременных целей промышленности.

Качество изделий машиностроения коренным образом зависит от уровня технологии, повышение которого может быть достигнуто благодаря разработке и внедрению:

технологических процессов и оборудования, при использовании которых участие человека в производственном процессе ограниченно и сводится главным образом к управлению процессами;

комплексной механизации и автоматизации производственных процессов, резко сокращающих долю ручного труда; бездоводочной технологии;

групповой обработки на автоматизированных производственных модулях, участках и линиях, управляемых ЭВМ;

роботов и манипуляторов, робототехнических комплексов и гибких автоматизированных производств;

новых методов и средств неразрушающего контроля (в том числе электрорадиографии, высокочастотной ультразвуковой дефектоскопии, голографической интерферометрии, тепловой дефектоскопии и пр.).

В процессе совершенствования технологии производства важным обстоятельством является повышение уровня комплексности работ, когда одновременно решаются задачи улучшения технологии, организации производства и технического контроля, что в конечном итоге обеспечивает требуемое качество изделий.

Основные показатели надежности и ресурса машин существенно зависят от применяемых методов и средств изготовления заготовок, обработки деталей, сборки машин, испытаний и контроля.

Технология изготовления машин и их деталей должна обеспечивать: при изготовлении заготовок - требуемую внутреннюю структуру и физико-механические свойства, устранение потенциальных источников и очагов разрушения материала;

при обработке поверхности детали - заданные размеры, прочностные, антикоррозионные, антифрикционные или фрикционные свойства, а также нужную степень чистоты и шероховатости ;

при выполнении соединений деталей (неразъемных и разъемных) — заданные прочностные и антикоррозионные свойства, геометрическую точность, герметичность и взаимозаменяемость;

при сборке и испытаниях узлов систем и машин — геометрическую правильность, низкий уровень монтажных напряжений, техническую чистоту систем и нормальное функционирование с заданными по техническим условиям характеристиками.

Все перечисленные требования обеспечиваются: на основе использования высокоэнергетических технологических процессов (с применением электронного и лазерного лучей, а также радиочастотного излучения); комбинированных процессов (с наложением силовых, тепловых, электрических, магнитных и ультразвуковых полей или с управлением процессом кристаллизации); вакуума и искусственных сред, эффекта сверхпластичности материала; упрочнением и модифицированием поверхностей детали; с помощью конструктивно-технологических методов управления остаточными напряжениями в материале и высокоэффективного контроля радиационным, ультразвуковым, электромагнитным, капиллярным и другим методами; внедрением прогрессивной организации и автоматизации производства, которые гарантируют высокий уровень условий труда и культуры производства.

Благодаря применению совершенных технологических процессов машиностроения достигается: при изготовлении заготовок — высокий уровень характеристик материала; при обработке деталей — устойчивость поверхностей к повреждениям, а также высокий уровень их специальных свойств (износостойкость, жаропрочность и т. п.); при выполнении соединений деталей — надежность объемнопространственной структуры машин; при сборке и испытаниях — стабильность качества и других характеристик машин.

К числу технологических процессов, внедрение которых существенно повышает надежность и ресурс машин, относятся следующие:

автоматизированные технологии всех видов;

нанесение покрытий на рабочие поверхности деталей (детонационное или плазменное, а также ионная имплантация), повышающее работоспособность машин в 3-5 раз при снижении расхода материалов в 1,5-3 раза:

ионно-плазменная химико-термическая обработка деталей (ионное азотирование, ионно-вакуумная цементация), увеличивающая ресурс деталей в 1,2-1,8 раза;

термообработка в заневоленном состоянии для снятия напряжений и устранения деформаций от сварки;

объемное формование и формообразование листовых деталей в режиме сверхпчастичности, устраняющие ручную доводку и повышающие качество деталей;

лучевая обработка (лазерная сварка, резка и термообработка, электроннолучевая сварка и термообработка), уменьшающие зону термического влияния на материал деталей;

пластическое поверхностное упрочнение деталей;

технология выполнения высокоресурсных болтовых и заклепочных соединений;

неразрушающий контроль деталей, узлов и агрегатов машин.

Самой высокой эффективностью обладают совмещенные технологические процессы, когда на одном операционном поле одновременно или последовательно (без снятия детали) выполняется несколько разнородных технологических операций. Примером такого решения является технологический процесс, осуществляемый на автоматизированной установке с системой числового программного управления (ЧПУ) для механообработки, сборки и сварки крупногабаритных узлов и агрегатов с одного установа на одном рабочем месте. При этом производится также автоматизированная зачистка кромок под сварку, правку сварных швов и их рентгенокои - 70

троль. На базе таких установок можно создать автоматизированный переналаживаемый участок сборки-сварки различных узлов.

Примером комплексного решения задач в области сборки является также использование технологических процессов и оборудования, обеспечивающих применение полимерных компенсирующих заполнителей в процессе сборки.

Усложнение конструкций выпускаемых машин приводит к увеличению числа контролируемых параметров, что связано с повышением объема контрольно-испытательных работ. Специалисты прогнозируют увеличение к 1990 г. количества контрольных операций (по сравнению с 1985 г.) на 20—30%. Анализ показывает, что объем и трудоемкость контроля возрастает, во-первых, потому, что уровень технологии в ряде случаев не обеспечивает изготовления бездефектных деталей и узлов и, во-вторых, контрольные операции зачастую имеют низкий уровень механизации и автоматизации и, как следствие, невысокую производительность.

Главной задачей в обеспечении высокого качества изделий является повышение уровня технологии, стабильности технологических процессов изготовления деталей, узлов и машин в целом. Это в конечном итоге должно сократить объем повторного контроля после исправления дефектов и создать условия для перехода от стопроцентного к выборочному контролю.

В области литья повышение качества заготовок и сокращение трудоемкости их контроля может быть обеспечено: разработкой и внедрением прогрессивных технологических процессов, основанных на преимущественном применении металлических форм и холоднотвердеющих смесей; повышением температуры расплава и принудительного (в том та еле электромагнитного) заполнения форм расплавом; широким применением вакуумной техники, электрошлаковой технологии, направленного затвердевания расплава.

Это позволит сократить количество брака и уменьшить объем повторного радиографического контроля на 40—50% при уменьшении количества дефектов в 4—5 раз. Например, внедрение активного контроля и автоматизированных систем управления технологическим процессом (АСУТП) литья в установках направленного затвердевания отливки снижает количество дефектов с 15—20 до 3-5%.

Эффективной является комбинированная технология изготовления отливок из нелинейных титановых и некоторых других сплавов с применением горячего изостатического прессования (ТИП). При этом вначале по упрощенной технологии с введением в расплав газификатора (например, гидрата титана) изготовляют фасонные отливки с заведомо повышенной пористостью, а затем применяют ГИП для залечивания дефектов (пор) деформированием заготовки в условиях всестороннего обжатия под высоким давлением. В результате образуется композиционный материал, состоящий из литой матрицы и деформированного металла в зонах заполнения дефектов.

Новая технология повышает механические свойства и надежность литых, например титановых деталей, при этом на 20—30%< сокращается расход металла, на 20—25% снижается трудоемкость, а также появляется возможность расширить номенклатуру литых деталей, что особенно важно. Использование ГИП эффективно для отливок и деформируемых полуфабрикатов из титановых и никелевых сплавов.

Ориентировочные параметры ГИПа для титановых сплавов: температура 950°С, давление 150 МПа, время обработки 1 —8 ч.

Как ГИП отливок из титановых сплавов (типа BT5J1) повышает их механические свойства видно из приведенных ниже данных.

Механические свойства титановых сплавов До ГИП После ГИП

TOC o "1-5" h z Предел прочности, МПа 784 882

Относительное удлинение, % 4,5 12,0

Поперечное сужение, % 9 22

Ударная вязкость, Дж/см2 54 59

Предел усталости, (2 X 106 циклов), МПа 215 353

В отливках из жаропрочных никелевых сплавов ГИП повышает предел прочности на 10—20%, характеристики пластичности — в 2—3 раза, среднее время до разрушения при испытании на длительную прочность — более чем в 1,5 раза, предел малоцикловой усталости — более чем в 2—3 раза и долговечность при термоусталостных испытаниях — в 2—3 раза.

Существенное повышение служебных (эксплуатационных) свойств деталей машин достигается формообразованием их в режиме сверхпластичности.

Явление сверхпластичности, открытое в 1945 г. А. А. Бочваром, заключается в способности многих сталей и сплавов деформироваться с большими степенями деформации 5 > 200 з-10000% при малом сопротивлении деформированию а< 1 - н 10 МПа. Сверхпластичность проявляется при высоких температурах (0,4 з - 0,7) Тпл в сплавах с мелкозернистой структурой (а < 10 мкм).

Использование сверхпластичности позволяет за один переход изготовлять сложные по конфигурации детали из трудно деформируемых высокопрочных сплавов. На деформирование в условиях сверхпластичности затрачиваются небольшие усилия, и достигается высокая точность формования, позволяющая устранить ручной труд по доводке размеров и формы листовых деталей либо резко уменьшить трудоемкость механической обработки объемных деталей.

Формообразование штампуемых нагретых заготовок в режиме сверхпластичности ведется в нагретом штампе при определенной скорости деформирования. Температуры штампа Гшт и заготовки Тзаг равны и выдерживаются для разных сплавов с точностью АТяеф от ±5-10° до ±30-40°С при температуре сверхпластического состояния Таеф (разной для разных сплавов) в течение всего времени формования.

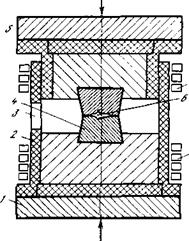

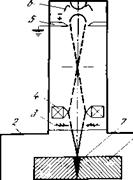

Типичная схема формообразования объемных деталей в режиме сверхпластичности показана на рис. 1. Для штамповки используются специализированные гидравлические прессы усилием 250, 630, 1600 и 4000 т (в зависимости от размеров и материала заготовки), специальные нагревательные установки — высокотемпературные (для штамповки заготовок из титановых сплавов и нержавеющих сталей при температуре 850—950°С с габаритными размерами штампов до 800 мм) и низкотемпературные (для штамповки заготовок из алюминиевых и магниевых сплавов при температуре до 450°С с габаритными размерами штампов до 900 мм и более), а также

Рис. 1. Схема объемной штамповки в режиме сверхпластичности (в изотермических условиях)

|

|

|

|

I — стол пресса, 2 — теплоизоляция нагревательного устройства, 3 — рабочее окно этого устройства, 4 — штамп (пуансон и матрица из теплостойкого материала), 5 — подвижная часть пресса, 6 — заготовка, 7 — электрический нагреватель

|

|

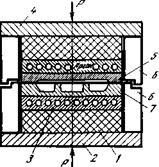

Рис. 2. Схема газовакуумной штамповки листовых деталей в режиме сверхпластичности

й — до начала формообразования, 6 — в конце процесса; 1 — контейнер с защитной атмосферой; 2 — штамп в виде листовой матрицы на две детали; 3, 4 - герметично сваренные заготовки на две разные детали (технологический пакет)

Рис. 3. Схема газокомпрессионной штамповки листовых деталей в режиме сверхпластичности

1 — теплоизоляция нагревательного устройства, 2 —стол установки, 3 — нагревательная плита, 4 — подвижная часть установки, 5 — листовая заготовка, 6 — теплозащитные

кожухи, 7—матрица штампа

эффективные защитно-смазочные покрытия. Штампы в зависимости от температуры деформирования Таеф могут изготовляться из различных материалов — от Ст. 3 или Ст. 20 до жаропрочных сплавов и керамики.

Особенно эффективны беспрессовые методы штамповки листовых заготовок в режиме сверхпластичности. Чаще других применяют два таких метода — газовакуумную и газокомпрессионную штамповку листовых деталей.

При газовакуумной штамповке (рис. 2) формообразование детали осуществляется давлением газа (аргона) до 0,1 МПа, создаваемым вакуу-

мированием полости между заготовкой 3,4 и оснасткой 2, помещенными в контейнер I.

Для этого вида штамповки применяется универсальное термическое оборудование и автоклавы; оснастка (штампы) изготовляется из листового материала.

Газокомпрессионная штамповка (рис. 3) производится на прессовых установках избыточным давлением газа (аргона) до 0,6 МПа, создаваемым в рабочей камере (над заготовкой 5), которая замыкается усилием Р.

Для этого процесса используются пресс-печи и упрощенная оснастка из алюминиевых сплавов, конструкционных и нержавеющих сталей. Процессы беспрессовой штамповки листовых деталей легко совмещаются с диффузионной сваркой.

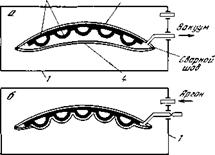

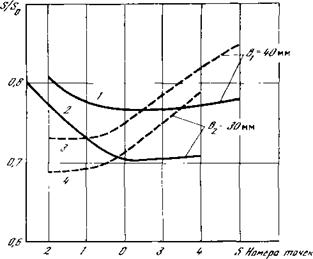

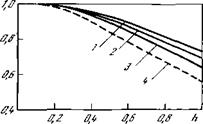

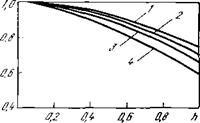

Проведенные исследования показали, что относительная толщина листа типовых элементов детали (S/S0, где S — фактическая толщина листа в данном месте детали после штамповки, a S0 — исходная толщина листа в заготовке до штамповки) зависит от схемы процесса (рис. 4), расстояния между элементами рельефа (рис. 5) и коэффициента трения д между заготовкой и оснасткой — деталями штампа (рис. 6).

Графики, приведенные на рис. 5 и 6, показывают величину S/S0 в зоне максимальной деформации заготовки, т. е. в зоне наибольшего ее утонения при штамповке на вытяжку рифта.

Установлено, что при чистоте поверхности оснастки R2 = 2,5 мкм условный коэффициент трения для титановых сплавов можно принимать равным 0,15—0,2 при штамповке со смазкой и 0,40—0,45 — без смазки; для алюминиевых и магниевых сплавов д = 0,20 ^ 0,25 при штамповке со смазкой и 0,45-0,5 - без смазки. В качестве смазки рекомендуется использовать нитрид бора.

Следует отметить, что чем больше величина показателя скоростного упрочнения штампуемого листового материала т (рис. 6), тем большие скорости деформации возникают в зонах сечения детали с одинаковыми напряжениями, т. е. тем больше металла заготовки может перетечь в зону активной деформации (утонение листа будет меньше). В большинстве случаев утонение при штамповке на обжим меньше, чем при штамповке на вытяжку, однако с уменьшением расстояния между рифтами эта разница уменьшается (рис. 4). При штамповке на вытяжку рифтов полукруглого сечения максимальные деформации развиваются в зоне радиуса R, а при штамповке на обжим — в зоне радиуса г.

Практика показывает, что внедрение штамповки деталей в режиме сверхпластичности обеспечивает существенное повышение качества, надежности и ресурса деталей и узлов машин за счет повышения стабильности свойств и улучшения эксплуатационных характеристик обрабатываемого материала, а также позволяет расширить технологические возможности обработки металлов давлением.

При этом реализуются следующие преимущества перед другими технологиями штамповки:

1) уменьшение материалоемкости изделий при снижении расхода металла в 2—3 раза в связи с повышением точности заготовок и монолитности деталей, а также получение заготовок с необрабатываемыми поверхностями;

|

|

|

Рис. 4. Изменение относительной толщины листовой детали (S/S0) в отдельных точках сечения рифта крутого сечения при различных способах штамповки в режиме сверхпластичности 1, 2 — штамповка на обжим рифтов; 3, 4 — штамповка на вытяжку рифтов полукруглого сечения, Ь,, Ь2 — расстояния между рифтами (вверху рисунка показано сечение заготовки с тремя рифтами, мм) |

|

|

|

|

|

s/s0 s/sa |

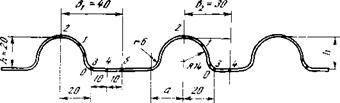

Рис. 5. Зависимость относительной толщины листовой детали (S/S0) в радиусной зоне R рифта полукруглого сечения от глубины рифта h при расстояниях между рифтами

1 - Ъ = 50, 2 - Ь = 40, 3 - Ь = 30, 4 — Ь = 25 мм (когда г - 6 мм, а = 20 мм; условный коэффициент трения между листовой заготовкой и оснасткой д = 0,15; давление

газовой среды при формировании Р = 0,6 МПа; R - [(а2 +h2)/2h - г, h = h/a (обозначения те же, что на рис. 4)

Рис. 6. Зависимость относительной толщины материала (S/S„) в радиусной зоне R рифта полукруглого сечения от его глубины при различных значениях условного

коэффициента трения д 1 - д = 0,15 ; 2 - д = 0,30; 3 — Д = 0,40; 4 - при полной блокировке деформации трением, когда показатель скоростного упрочнения, отражающий свойства штампуемого материала, т - 0,5 0,6 (при г = 6 мм, а = 20 мм, Ъ - 40 мм)

лучшая защита нагретого металла от воздействия внешней среды (атмосферы), минимальные сварочные деформации, возможность сварки за один проход деталей сложного сечения, высокая производительность (до 10 пог. м/ч) при сварке заготовок толщиной до 120 мм.

В целях дальнейшего повышения качества и эффективности ЭЛС применяются; новые способы улучшения качества металла шва посредством регулирования условий массопереноса в сварочной ванне под действием электронного луча; оптимизированные режимы сварки большого числа материалов с различными свойствами; технология и производство крупногабаритных сварных конструкций с ресурсом соединений на уровне основного материала; малогабаритные электронные пушки для сварки

|

|

в любых пространственных положениях и энергетические блоки мощностью 15-60кВт; электронно-лучевые установки широкой гаммы, в том числе уникальные с ЧПУ.

Разработка новых способов и создание средств сварки конструкций из новых материалов толщиной до 200 мм и более, внедрение новых аппаратурно-совместимых процессов электронно-лучевой обработки

/

Рис. 7. Упрощенная схема блока для электроннолучевой сварки 1 — свариваемый узел; 2 — вакуумная камера; 3, 4 — отклоняющая и фокусирующая системы соответственно; 5 — анод; 6 — катод; 7 — свар - ной шов

(термическая очистка, сварка, локальная термообработка, наплавка), создание нового поколения многофункциональных гибких производственных модулей (ГПМ) и систем (ГПС), а также организация участков комплексной лучевой обработки, оснащенных АСУТП, позволят повысить надежность и ресурс сварных узлов в 2—3 раза.

Создание автоматизированных систем контроля и управления основными параметрами процессов сварки и пайки обеспечивает уменьшение количества дефектов в 2—6 раз и сокращает (в зависимости от конструкций узлов и агрегатов) объем повторного контроля на 20—50%. Например, автоматизация процесса аргонно-дуговой сварки тонколистовых конструкций повышает надежность соединений ~в 5 раз и в 3 раза сокращает объем работ по исправлению дефектов. При этом объем повторного рентгеновского контроля может быть снижен на 50% и обеспечивается переход от 100%-ного к 10%-ному вторичному контролю.

Важнейшим направлением повышения ресурса и надежности машин является поверхностная обработка их основных деталей — нанесение специальных покрытий, упрочнение и модификация рабочих поверхностей деталей.

Известно, что 80—90% деталей машин повреждается при их контактных взаимодействиях в эксплуатации, 30-40% предпосылок к досрочному съему изделий с эксплуатации объясняется недостаточной прочностью поверхности деталей, ее низкой износостойкостью, 60—70% контактных и износных повреждений деталей вызвано несовершенством применяемых технологий обработки рабочих поверхностей деталей.

В нашей стране около 12 млрд. руб. в год расходуется на восстановление изношенных деталей. Для уменьшения расходов на ремонт машин необходимо шире внедрять:

упрочнение поверхности деталей, в том числе крупногабаритных при помощи метода поверхностного пластического деформирования;

модифицирование поверхности деталей машин посредством метода ионной имплантации;

ВЧ-плазменную обработку для повышения на 1—2 класса чистоты поверхности;

детонационное напыление износостойких покрытий на контактные поверхности машин;

’’залечивание” поверхностных и подповерхностных дефектов методом термоциклической обработки, что позволяет уменьшить брак деталей в 2 раза.

В настоящее время для повышения усталостной прочности наиболее ответственных деталей все шире применяется пневмодинамическое, дробеударное, гидродробеструйное или ударно-барабанное их упрочнение. Разработаны и применяются высокопроизводительные дробеметные установки с ЧПУ, которые позволяют упрочнять материал и детали из алюминиевых сплавов стеклянными шариками диаметром 1 мм и меньше, а также установки для упрочнения стальных деталей в высококачественных обрабатывающих средах. Производительность процесса упрочнения увеличивается при этом в 2—3 раза, а также на 20—30% сокращается трудоемкость ручных работ при зачистке деталей, поскольку одновременно с упрочнением уменьшается шероховатость поверхности на 1 —2 класса.

|

|

|

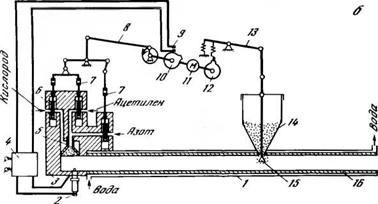

Рис. 8. Установка для детонационного напыления покрытий на рабочие поверхности деталей |

а — общий вид, б — схема устройства, 1 — кожух охлаждения, 2 — запальная свеча, 3 — корпус установки, 4 — блок зажигания, 5 — смеситель газов, 6 — золотник, 7 — регулируемая тяга, 8 — кривошипный механизм, 9 — контактор, 10 — кулачок зажигания, 11 — электропривод, 12 — кулачок дозатора, 13 — привод дозатора, 14 — бункер с порошком (наносимым материалом), 15 — дозатор, 16 — ствол

Повышение ресурса деталей может быть обеспечено и применением покрытий, нанесенных на поверхность деталей, например детонационным напылением или ламинарной высокоэнтальпийной плазменной струей. Совместно с Институтом гидродинамики СО АН СССР были изучены условия формирования пересжатой детонационной волны в каналах различного сечения и формы, что обеспечило повышение более чем в 2 раза импульса силы и КПД энергоносителя за счет формирования пересжатой волны в стволе установки. Использование установки для детонационного напыления (рис. 8) позволяет увеличить ресурс и надежность деталей в 2—3 раза. Перспективными направлениями улучшения технических характеристик оборудования для детонационного напыления являются: создание системы контроля процесса напыления и управления установкой с помощью ЭВМ; замена ацетилена природным газом, а также применение технологии нанесения размерных покрытий без последующей механической обработки поверхности. Внедрение установок нового поколения позволит увеличить номенклатуру обрабатываемых деталей в 8—12 раз, добиться окупаемости оборудования не более чем за полгода, а также обеспечить достижение следующих показателей:

|

гг г. Оборудование Технические характеристики устано - Применяемое ^ - н 3 X нового поко- вок оборудование ления

|

|

риала, % |

Технология плазменного напыления покрытий на детали применяется для нанесения защитных покрытий различного назначения, например на детали двигателей, а также на оснастку и инструмент (прессформы, штампы, кокили и т. п.), при этом ресурс деталей увеличивается в 2—4 раза, а стойкость инструмента повышается в 5—7 раз.

Для плазменного напыления покрытий используются универсальные плазменные установки УПУ-3, УПУ-7 второго поколения (оснащена различными плазмотронами - турбулентным, ламинарным, сверхзвуковым, высоковольтным с межэлектродными вставками, при этом используется блок сопряжения с ЭВМ), а также установка нового поколения для автоматического напыления в вакууме и контролируемой атмосфере (обеспечивает повышение прочности сцепления покрытия с основой в 3—7 раз).

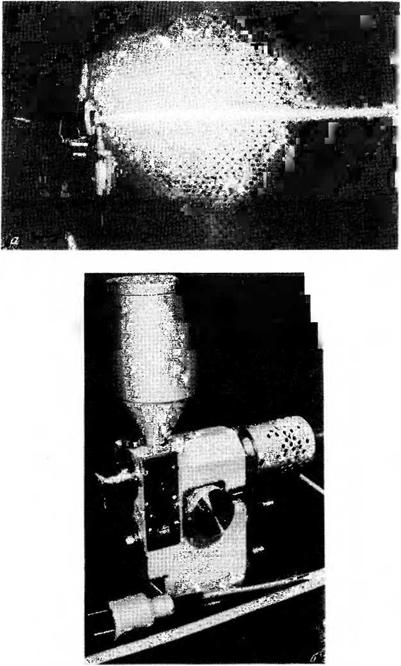

Напыление покрытий на детали ламинарной высокоэнтальпийной плазменной струей (рис. 9) позволяет сократить расход плазмообразующего газа в 3—5 раз. Кроме того, при этом не требуется применения транспортирующего газа, а длина плазменной струи увеличивается в 7—9 раз при снижении угла распыления до 1—3°С. Плотность сцепления покрытия с подложкой повышается в 2—3 раза (см. табл. 1).

Ионно-лучевая обработка (ИЛО) металлических поверхностей используется для упрочняющего модифицирования поверхности детали или инструмента в целях создания на них рабочих слоев (в том числе с аморфной структурой), обладающих высокими физико-химическими и механичес-

|

Рис. 9. Процесс нанесения покрытия на деталь ламинарной высокоэнтальпийной плазменной струей (а) с помощью плазмотрона ”План-25” с вибрационным дозатором (б) |

|

Таблица 1. Сравнительные характеристики ламинарной и турбулентной струй

|

|

Таблица 2. Техническая эффективность ионио-лучевой обработки рабочих поверхностей деталей машин и инструмента

|

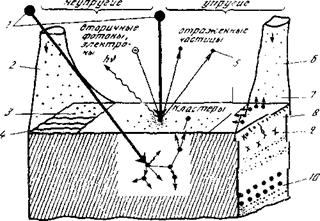

кими свойствами с обеспечением требуемых качественных показателей на границе раздела (см. рис. 10) в системах покрытие—основа (подложка) . Эффективность ИЛО показана в табл. 2.

К числу преимуществ ИЛО перед другими видами поверхностной обработки относится универсальность этого метода, возможность полной автоматизации процесса, сохранение размеров и чистоты поверхности обрабатываемой детали, экономия материалов, а также отсутствие токсичности.

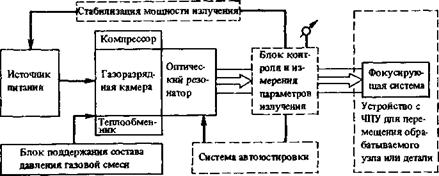

Все более широкое применение в машиностроении приобретает лазерная обработка: резка заготовок, сварка деталей, термообработка и нанесение покрытий. Для этого применяются универсальные лазерные технологические установки. Блок-схема одной их таких установок приведена на рис. 11.

При лазерной резке производительность повышается в 4—7 раз, КИМ при раскрое возрастает до 0,9, обеспечивается высокое качество кромки реза и резко снижается объем применения дорогостоящего и дефицитного режущего инструмента.

Лазерная сварка дает возможность повысить производительность вследствие увеличения скорости сварки в 3—5 раз по сравнению с аргоно-дуговой

и в 15 раз — по сравнению с электронно-лучевой сваркой, сократить трудоемкость изготовления узлов и продолжительность цикла изготовления изделий благодаря исключению послесварочной механической и термической обработки, увеличить ресурс работы сварных узлов.

|

Рис. 10. Схема элементарных процессов в твердых телах, подвергнутых ионно-лучевой обработке 1 — первичный ион; 2, 6 ионный пучск; 3 — стимулирование химической реакции; 4 —травление; 5 —распыленные частицы; 7—десорбция; Я —сорбция; 9 — генерация дефектов; 10 — имплантация |

|

Рис. 11. Блок-схема лазерной технологической установки |

Обработка поверхности лазерным лучем позволяет повысить надежность и ресурс деталей посредством улучшения качества наносимых теплостойких, коррозионно-стойких и износостойких покрытий, обеспечивая в случае необходимости локальную обработку поверхности деталей, лимитирующих срок службы изделия в целом. При этом достигается экономия дорогостоящих легирующих материалов.

Резерв уменьшения массы машин и улучшения их технических характеристик — в примерении деталей из полимерных и полимерных композиционных материалов (ПКМ), достижении высоких физико-механических

характеристик этих деталей, чему способствует комгшексная автоматизация и широкое внедрение неразрушающего контроля.

Наиболее механизированной операцией технологического процесса производства деталей из ПКМ является изготовление препрегов (уровень механизации при этом составляет 70%). Повышение качества препрегов будет определяться дальнейшим увеличением и улучшением парка технологического оборудования. Намоткой препрега можно получить значительную номенклатуру деталей из ПКМ при использовании многокоординатных намоточных станков с ЧПУ большей производительности, что существенно повышает уровень механизации, обеспечивая изготовление наиболее сложных изделей.

При изготовлении деталей выкладкой, а также при нанесении теплозащитных покрытий из ПКМ в настоящее время все шире применяются промышленные работы, в результате чего повышается качество деталей и производительность технологических процессов.

Для переработки полимерных материалов эффективно использование СВЧ-энергии. На базе исследований в области СВЧ-энергетики разработаны новые технологические процессы сварки термопластов, склеивания сотовых конструкций и отверждения стеклопластиков. Скорость нагрева материалов с помощью СВЧ-энергии в 10—15 раз выше, чем при контактном и конвекционном нагреве, при этом обеспечивается оптимальное распределение температуры в нагреваемых деталях, повышается скорость химических реакций, снижается вязкость расплавов.

С помощью СВЧ-энергий выполняется также сварка тугоплавких термопластов, несвариваемых другими способами, а также отверждение теплостойких связующих и клеев. Производительность процессов при одновременном снижении энергозатрат повысилась в 5 —15 раз, а трудоемкость уменьшилась в 1,5—2 раза. Прочностные характеристики и ресурс материалов и соединений возросли на 30—50%.

Основными видами клеевых конструкций являются сотовые и слоистые. Качество клеевых узлов и агрегатов характеризуется их прочностью, ресурсом и массой. Повышение прочности клеевых соединений обеспечивается качеством подготовки поверхностей под склеивание, характеристиками клея, уровнем технологии склеивания и точностью сопряжения склеиваемых деталей. При изготовлении сотового металлического заполнителя подготовка поверхности фольги включает обезжиривание и последующее оксидирование поверхности фольги. Повышение адгезионной прочности на расслаивание можно обеспечить совершенствованием технологии в результате применения новых моющих растворов, отработки режимов оксидирования жесткой фольги из АМГ-2Н, использования новых методов и средств контроля качества обезжиривания, сплошности и толщины оксидной пленки.

Исследования показали, что толщина клеевой пленки должна составлять 3—5 мкм, это достигается нанесением клея при помощи так называемого метода глубокой печати. Уменьшение толщины клеевой пленки требует увеличения давления при склеивании до 20-40 кгс/см2 (при склеивании под нагревательными плитами пресса).

Более перспективной является технология склеивания пакета в автоклаве при давлении 4-10 кгс/см2, так как при этом обеспечивается равномерное распределение давления на всей площади пакета, отсасывается воздух из под листов, что обеспечивает стабильную повышенную прочность.

При склеивании слоистых конструкций подготовка поверхностей заключается в анодировании и нанесении адгезионного грунта, который наряду со свойствами клеевой композиции, определяет прочность и ресурс соединений. Основным направлением повышения качества подготовки поверхностей является автоматизация нанесения грунта, при которой обеспечивается равномерность покрытия и контроль его толщины в пределах 3—6 мкм. Высокий ресурс слоистых клееных конструкций можно достичь лишь при изготовлении обшивок и дублеров высокой точности с зазором при их сопряжении не более 0,1 мм. Для этого используют литую металлическую оснастку, обрабатываемую на станках с ЧПУ, что обеспечивает высокую степень увязки оснастки для формообразования и склеивания. Неразрушающий контроль качества клеевых соединений позволяет с помощью импендансно-акустического метода выявлять непроклеи. Создание установок для более полного автоматизированного контроля с определением прочности клеевого соединения является в настоящее время актуальной задачей.

Для склеивания и отверждения узлов из полимерных материалов применяются различные автоклавы, СВЧ-установки камерного (с объемом камеры 1 и 4 м3 и / = 2375 МГц) и конвейерного типов (f= 433 МГц), в которых равномерность нагрева обеспечивается импульсным вводом мощности в многомодовый объемный резонатор.

Для сварки деталей из полимерных материалов используются сварочные головки для непрерывной (с непрерывным коаксиальным резонатором) и контурной сварки (с шаговым и контурным полосовым резонатором), при этом в целях повышения равномерности нагрева используется последовательный ввод мощности в полосковый резонатор.

Надежность и ресурс машин в значительной мере определяются качеством болтовых и заклепочных соединений. Несмотря на применение монолитных, клееных и клеесварочных конструкций, абсолютный объем заклепочных и болтовых соединений продолжает увеличиваться. Например, при сборке современных пассажирских самолетов устанавливается до 2,5 млн. заклепок и 400 тыс. болтов на одном изделии.

Основные требования к высокоресурсным заклепочным соединениям (высокая прочность при статическом и циклическом нагружении, герметичность и коррозионная стойкость) удовлетворяются в основном с помощью создания гарантированного радиального натяга (равного 2,5—3,5%) в элементах соединения, а также улучшением состояния контактируемых поверхностей (Ла = 1,25 - г 2,5 мкм).

Стабильность прочностных характеристик соединений за весь период эксплуатации достигается за счет того, что выдерживаются с высокой точностью технологические режимы клепки. Оптимальный радиальный натяг в соединении достигается совершенствованием конструкции деталей крепления и технологии выполнения соединений. Внедрение прогрессивного процесса автоматической клепки повышенным давлением обеспечивает увеличение ресурса планера пассажирских самолетов до 60 ООО лет. ч.

Проблема повышения прочности, надежности, ресурса заклепочных сое-

ІС

|

|

|

О 2 t ///7/77J/3, % |

|

и |

|

|

|

/60 |

|

|

|

/20 Рис. 12. Зависимость ^ ных соединений от кон - ^ структивно-технологичес - • ких факторов | 1,2 — соответственно э стержневая и универсаль - 4/3 ная заклепки; 3 — зак- |

|

4 — обычная заклепка |

|

/0*А/ |

|

\^ |

V |

|

' |

|

|

---- 1-- 1—, 1 1 |

1 1 L 1 1 |

|

60 |

|

/о' |

|

/о* |

динений решается комплексно, повышением уровня технологии и за счет совершенствования конструкций заклепок (рис. 12). Применение процессов клепки универсальными заклепками и стержнями обеспечивает повышение ресурса соединений в 2—4 раза.

Техническое перевооружение производства на базе внедрения автоматического сверлильно-клепального оборудования (клепальных автоматов) обусловлено рядом преимуществ автоматической клепки (перед ручной): повышением ресурса, герметичности соединений, а также точностных параметров швов в результате стабильности процесса, снижением трудоемкости в 1,2—2 раза, улучшением условий труда.

Соединения, выполненные обычными заклепками с помощью прессового и ударного методов, не отвечают требованиям, предъявленным к герметичности узлов и агрегатов. Это объясняется наличием зазоров и микроканалов между стенкой отверстия и стержнем заклепки, образующихся при клепке и в процессе эксплуатации. Применение показанных на рис. 12 заклепок специальной конструкции, а также новой технологии клепки с образованием потайной замыкающей головки обеспечивает при повышенном давлении клепки выполнение соединений с гарантированным натягом по всей толщине склепываемого пакета и позволяет создать плотный контакт

между стенкой отверстия и стержнем заклепки, а тем самым и улучшить качество соединения.

Для повышения технического уровня контроля герметичности изделий (баков, емкостей и т. д.) целесообразно использование пооперационного контроля газовыми методами течеискания, начиная с изготовления подсборок и заканчивая собранными агрегатами.

В целях обеспечения достоверности и чувствительности контроля применяются новые пенообразующие, а также цветоизменяюшиеся индикаторы течей.

В области контроля качества изделий машиностроения наметилась тенденция увеличения объемов и трудоемкости вследствие усложнения конструкций, а также использования в них новых материалов (в том числе композиционных) и внедрения эффективных технологических процессов сварки, пайки, склеивания и др. Трудность обнаружения дефектов при этом обусловлена малыми размерами дефектов, особенностями их местоположения И Т. Д.

Для повышения эффективности контроля и уменьшения его трудоемкости разработаны и освоены приборы, дефектоскопы и другие средства неразрушающего контроля с помощью радиационных, акустических, электромагнитных, тепловых, голографических и других методов; созданы механизированные, автоматизированные и роботизированные установки, в том числе для встроенного контроля.

В современных ультразвуковых установках дефектоскопического контроля сварки применяются принципы голографии и томографии для повышения чувствительности и разрешающей способности контроля. Постоянно повышаются надежность и достоверность ультразвукового контроля, производительность которого увеличилась в 3—5 раз. Это позволяет на 20—30% сократить применение радиографии с соответствующим уменьшением расхода серебросодержащей рентгеновской пленки.

Применение промышленных роботов существенно расширяет возможности ультразвукового контроля крупногабаритных (до 10—15 м) сварных и клееных конструкций. В методах и средствах контроля все шире используются ЭВМ. Применение вычислительной техники в ультразвуковой дефектоскопии позволяет в 1,5—2 раза повысить чувствительность и разрешающую способность контроля сварных соединений. Кроме того, появляется возможность более точной расшифровки дефектов (определения их типа, формы и размеров).

Повышение эффективности технологических методов увеличения ресурса и надежности машин оказывает большое влияние на ускорение прогресса отечественного машиностроения, причем в будущем это влияние станет решающим.

А. С. Проников

|

УДК 621-192.001 |

Обеспечение высокого уровня качества и надежности машин — одна из коренных проблем как для отечественной промышленности, так и для промышленности всех передовых в техническом отношении стран.

Недостаточный уровень надежности вызывает большие потери средств и времени, а также требует привлечения дополнительных трудовых ресурсов в силу следующих причин:

простои машин, агрегатов, оборудования в ремонте и техническом обслуживании приводят к прекращению их функционирования, недовыпуску продукции или невыполнению других заданий, нарушают ритм производства;

значительные затраты средств, материалов, запасных частей, людских ресурсов требуются для осуществления ремонта и технического обслуживания изделий;

низкая надежность приводит к неэффективности и неконкурентоспособное™ изделий на внешнем рынке;

отсутствие эффективных методов оценки и прогнозирования надежнос - та изделий на стадии создания опытных образцов приводит к серийному выпуску ненадежных моделей.

В результате промышленность даже передовых в техническом отношении стран несет огромные потери из-за недостаточной надежности выпускаемых машин. Например, за весь период эксплуатации затраты на ремонт и техническое обслуживание машин в связи с их износом часто в несколько раз превышают стоимость новой машины.

В решении проблемы надежное™ выпускаемых изделий — огромный резерв повышения эффективное™ производства," производительное™ общесгаенного труда.

Наука о надежное™ машин изучает изменение показателей работоспособное™ изделий с течением времени, на основании чего создаются методы, обеспечивающие с наименьшей затратой времени и средста необходимую продолжительность и безотказность работы технических устройсга. При этом на основании прогноза поведения системы разрабатывается теория принятая оптамальных решений для обеспечения требуемого уровня надежное™.

Специфическими особенностями вопросов надежное™ являются: фактор времени, поскольку оценивается изменение начальных параметров в процессе эксплуатации машины; прогнозирование поведения объекта с точки зрения сохранения его выходных параметров.

Поэтому наука о надежное™ не рассматривает вопросы достижения определенного уровня выходных параметров машин (точность, мощность, КПД, производительность), это - задача других наук, а изучает процесс изменения этах показателей с течением времени.

Реализация научных достажений в областа надежное™ связана, как правило, с решением весьма сложных задач, так как, во-первых, здесь

всегда фигурирует фактор времени, во-вторых, анализу подвергаются сложные машины и даже комплексы машин с разнообразными механизмами и устройствами и, в-третьих, оценку надежности необходимо иметь на стадии проектирования изделия или в крайнем случае при создании опытного образца.

Наряду с положительной оценкой достижений в области надежности необходим критический анализ пройденных этапов и направлений научных исследований, а также методик и стандартов, которые были разработаны на их базе. Анализируя проделанные работы, можно сказать, что до последнего времени доминирующую роль в исследованиях играли статистические методы и на их основе было сделано много нужного и полезного.

Однако в настоящее время назрел определенный кризис в применении этих методов, поскольку статистика не может быть использована и не дает ответа при решении ряда коренных вопросов надежности. Например, можно ли использовать статистические методы, если имеется всего один или несколько сложных объектов? Откуда получать информацию об отказах, если по условиям эксплуатации изделия они не допускаются или допустимая вероятность их возникновения весьма мала? Как оценить показатели на первых этапах работы изделия? Все это порождает необходимость искать новые пути и методы для решения задач надежности, использовать достижения не только статистики и теории вероятностей, но и других наук, непосредственно связанных с данной проблемой.

Если до сих пор, как правило, в основе разработок были статистические методы, то для ближайших десятилетий будет характерна более интенсивная разработка методов прогнозирования надежности на основе физики отказов и возрастает роль механики и технологии для создания работоспособных машин и приборов. Кроме того, если до последнего времени основное внимание уделялось отказам функционирования, когда изделие полностью выходило из строя из-за поломок, заклинивания, замыкания и т. п., то в настоящее время основным объектом исследований становятся параметрические отказы. Выход параметров качества за допустимые пределы является наиболее характерным видом отказов современных машин.

В настоящее время существенно возрастает роль информации о надежности для управления процессами создания и эксплуатации машин. При этом данная информация должна быть с высокой степенью достоверности получена до начала эксплуатации изделий на основе расчетов, прогнозирования, моделирования и испытания опытных образцов с учетом всего спектра нагрузок и условий предстоящей эксплуатации машины. Теория надежности машин должна стать одним из основных разделов машиноведения и механики, составив базу для решения коренных вопросов надежности во всех отраслях машиностроения.

Рассмотрим основные научно-технические проблемы, которые возникают перед машиностроением в связи с проблемой надежности.

Разработка общего методологического подхода. Формирование показателей надежности происходит по общим законам, подчиняется единой логике событий, и раскрытие этих связей является основой для оценки, расчета и прогнозирования надежности, а также для построения рациональных систем производства, испытания и эксплуатации машин.

Автором разработан общин методологический подход к оценке тех изменений работоспособности изделий, которые происходят в результате процессов старения и являются следствием воздействия на машину различных видов энергии. Основная идея расчетов заключается в раскрытии функциональных связей между степенью повреждения материала изделия и выходными параметрами машины и представлении этих зависимостей как функции случайных аргументов. При этом надо установить, как в сложных сисіемах происходит формирование таких основных показателей надежности, как запас надежности Кн по параметру, ресурс Тр и соответствующая ему вероятность безотказной работы P(t).

В сложных системах процесс изменения начальных параметров характеризуется большим числом взаимосвязей, разнообразными воздействиями на систему и протеканием неодинаковых по природе процессов старения.

В соответствии с представлениями о дейсівии энергии на машину при ее эксплуатации на рис. 1 показана схема формирования показателей надежности сложной системы. Энергия, действующая на машину при ее эксплуатации W, слагается из воздействия энергии окружающей среды Wx, энергии рабочих процессов машины W2, потенциальной энергии технологических процессов (например, напряжения, накопленные в отливке) W3 и энергии воздействия на машину при ее ремонте и техническом обслуживании W4. Проявляясь в механической, тепловой, химической, электромагнитной и других формах, энергия W определяет условия работы машины и ее элементов — возникающие нагрузки, напряжения, температуры, скорости и ускорения, химические воздействия, электромагнитные силы и др.

Эти воздействия являются причиной возникновения в машине процессов износа, коррозии, деформации и др., которые приводят к повреждениям отдельных элементов: Ux, Uz, ..., Указанные повреждения вызывают изменения выходных параметров отдельных элементов, узлов и подсистем, что, в свою очередь, приводит к изменению во времени и выходных параметров всей системы Xx(t), ..., Xn(t). Опасность выхода этих параметров за установленные пределы и формирует согласно принятым моделям отказов показатели надежности всей системы.

Для многих машин можно принять такую модель возникновения параметрического отказа, когда вначале определяется область состояния выходных параметров (область их нахождения в определенных границах с заданной вероятностью), а затем рассматривается постепенное изменение этой области в результате медленно действующих процессов, например износа.

При анализе надежности раскрытие сложных взаимосвязей, показанных на рис. 1, упрощается благодаря тому, что: 1) при анализе выбираются лишь те связи, которые играют основную роль в формировании показателей надежности; 2) выходные параметры являются часто независимыми;

3) за рассматриваемый промежуток времени проявляются не все процессы;

4) последствия от отказа изделия обычно не равноценны и существуют лимитирующие параметры; 5) упрощение задачи возможно обычно на основе инженерного анализа изделия и его параметрической надежности.

|

Причина Следствие Риє. 1. Схема формирования показателей надежности сложной системы |

При рассмотрении основных взаимосвязей между параметрами изделия и показателями надежности необходимо:

1) учитывать физику процессов, приводящих к потере машиной работоспособности;

2) оценивать скорость протекания процессов, которые могут быть быстропротекающими, средней скорости и медленными, а также обратимыми и необратимыми;

3) принимать во внимание вероятностную природу всех происходящих явлений;

4) рассматривать последствия отказов, которые могут привести к отказам функционирования изделия или к выходу регламентированных параметров изделия за допустимые пределы (параметрический отказ) ;

5) в общем виде рассматривать взаимодействие машины со средой как систему автоматического регулирования.

Эти методические положения позволяют осуществить системный подход к проблеме надежности машин, сочетать детерминированные и вероятностные методы расчета, учитывать физику отказов, целенаправленно разрабатывать методы повышения надежности машин [1].

Физика отказов как основа расчета надежности. Закономерности, описывающие физические процессы в материалах изделия, которые приводят к изменению начальных характеристик изделия, являются основой для расчета и прогнозирования надежности. Как физические законы, так и полученные на их основе частные зависимости, описывающие изменение свойств и состояния материалов, можно разделить на две основные группы:

а) закономерности, описывающие взаимосвязи обратимых процессов, когда после прекращения действия внешних факторов материал (и соответственно деталь) возвращается в исходное состояние. Эти зависимости будем называть законами состояния;

6) закономерности, которые описывают необратимые процессы и, следовательно, позволяют оценить те изменения начальных свойств материалов, которые происходят или могут происходить в процессе эксплуатации изделия. Эти зависимости будем называть законами старения.

Законы состояния можно разделить на статические, когда в функциональную зависимость, описывающую связь между входными и выходными параметрами, фактор времени не входит, и на переходные процессы, где учитывается изменение выходных параметров во времени. Типичными примерами статических законов состояния могут служить закон Гука, закон теплового расширения твердых тел и др.

Статические законы, описывающие изменение состояния изделия, хотя и не включают фактор времени, но могут быть использованы для расчетов надежности, если известны изменения характеристик изделия в процессе эксплуатации.

Законы состояния, описывающие переходные процессы, например колебания упругих систем, процессы теплопередачи и другие, хотя и включают фактор времени, но также не учитывают изменений, происходящих при эксплуатации изделий. Обычно они относятся к категории быстропротекаю - щих процессов или процессов средней скорости. Лишь при известном изменении уровня внешних воздействий их можно использовать для решения задач надежности.

Основное значение для оценки потери изделием работоспособности имеет изучение законов старения, которые раскрывают физическую сущность необратимых изменений, происходящих в материалах изделия. Хотя законы старения всегда связаны с фактором времени, в некоторых из них время непосредственно не фигурирует, так как в полученных зависимостях отыскивается связь с другими факторами (например, энергией), которые, в свою очередь, проявляются во времени. Такие зависимости будем называть законами превращения.

Типичным примером законов превращения могут служить зависимости, описывающие процессы коррозии. Вывести закономерности, непосредственно отражающие изменение величины коррозии во времени, как правило, трудно в результате поливариантности коррозийных процессов, когда большое число факторов оказывает одновременно и часто противоположное действие на интенсивность повреждения.

Фактор времени здесь фигурирует в неявном виде, и для получения закона старения в чистом виде (т. е. в функции /) необходимо дальнейшее раскрытие механизма данного процесса изменения свойств и состояния материалов.

Законы старения, оценивающие степень повреждения материала в функции времени, являются основой для решения задач надежности. Они позволяют прогнозировать ход процесса старения, оценивать возможные его реализации и выявлять наиболее существенные факторы, влияющие на интенсивность процесса. Типичным примером таких зависимостей являются законы износа материалов, которые на основе раскрытия физической картины взаимодействия поверхностей дают методы для расчета интенсивности процесса изнашивания или величины износа в функции времени и оценивают параметры, влияющие на ход процесса. Анализируя исследования последних лет, следует отметить, что все чаще стремятся получить законы, описывающие ход процесса старения или постепенного разрушения как функцию времени.

Например, выявлены закономерности, оценивающие типичные процессы коррозии как функции времени, определяется скорость развития усталостных трещин, получены данные для оценки протекания процессов ползучести металлических материалов, имеются закономерности, описывающие изменения свойств масел в процессе их эксплуатации и коэффициента трения при работе сопряжения, коробление отливок от остаточных напряжений, изменение во времени свойств полимеров и др.

Многие временные закономерности физико-химических процессов могут быть получены на основе рассмотрения кинетики термоактивационных процессов. Для ряда машин основной причиной потери ими работоспособности в процессе эксплуатации является износ сопряжений и механизмов. Отечественная наука много сделала для раскрытия закономерностей процесса изнашивания [4].

В проводимых исследованиях в области изнашивания материалов основное внимание уделяется микрокартине тех явлений, которые происходят на поверхности трения: решаются задачи о характере касания и взаимодействия поверхностей, изучаются процессы разрушения материалов и отделения частиц, исследуются структурные изменения в поверхностных слоях и т. д.

Но, кроме этого, необходимо рассмотреть макрокартину процессов, происходящих на поверхности трения, и установить зависимости, которым подчиняется распределение удельных давлений и линейного износа на поверхности трения, выяснить изменение взаимного положения сопряженных деталей, которое произошло в результате их изнашивания. Именно эти данные, которые являются следствием микроявлений на поверхности трения, нужны конструкторам и эксплуатационникам машин для решения инженерных задач, так как они связывают износ материалов с износом деталей и служебными свойствами механизмов и машин, а также с конструкцией и размерами сопряжений.

При решении задач, связанных с износом деталей, необходимо учитывать, что конструктивная схема сопряжения оказывает влияние на распределение износа по поверхности трения и на характер взаимодействия изношенных поверхностей.

Во многих случаях влияние конструктивных факторов на форму изношенной поверхности проявляется в большей степени, чем влияние закономерностей изнашивания материалов. При проектировании машин конструктор должен располагать методами расчета на износ различных сопряжений, характерных для данной машины, чтобы обосновать выбор той или иной конструкции.

Автором разработаны методы расчета элементов и механизмов машин на износ, которые позволяют связать износ поверхности с конструктивными, кинематическими и силовыми параметрами сопряжений, рассчитать форму изношенной поверхности, учесть приработку неточно выполненных и деформированных тел, оценить изменение сил и характера эпюры давлений, которое происходит при износе, рассчитать износ жестко связанных (статически неопределимых) сопряжений и, опираясь на полученные закономерности, рассчитать при проектировании машин те изменения, которые происходят в машине при ее износе [1]. Кроме того, созданы методы расчета, которые связывают износ сопряжений с выходными параметрами механизма или машины, например с точностью осуществления заданной траектории перемещения данного рабочего органа машины, с динамическими нагрузками, возникающими в машине и др.

Для расчета и прогнозирования надежности механических систем с учетом износа отдельных сопряжений и механизмов необходимо осуществить следующие этапы: 1) рассчитать износ сопряжений; т. е. рассмотреть макрокартину процесса изнашивания; 2) оценить влияние износа сопряжений на выходные параметры машины; 3) учесть вероятностную природу всех явлений и действующих факторов; 4) разработать модель параметрического отказа для расчета показателей надежности машины при ее износе.

Прогнозирование надежности. Одним из главных недостатков применяемых статистических методов оценки надежности является рассмотрение отказов машины и ее элементов как основной категории без анализа процессов их формирования. Такой подход не создает достаточной основы для прогнозирования, так как используются конечные результаты статистических исследований. Возникновение отказа — итог ряда последовательных этапов, которые независимо от вида отказа имеют общие черты.

Для прогнозирования надежности необходимо в основу положить модель параметрического отказа, которая дает математическое описание из-

менений выходных параметров машины с течением времени, а также учитывает физику происходящих явлений и их стохастическую природу.

Рассмотрим общую схему формирования параметрического отказа машины (рис. 2). Отказ произойдет тогда, когда рассматриваемый параметр х в результате протекания в машине различных процессов, и в первую очередь износа, достигнет своего предельно допустимого значения х тах. Поскольку время достижения предельного значения — случайная величина, то основной ее характеристикой будет закон распределения t, например плотность вероятности f(t). Знание этого закона позволит решать основные задачи но оценке надежности изделия, так как при любом фиксированном значении времени работы изделия t-T можно определить вероятность его безотказной работы P(t).

На схеме показаны основные этапы формирования закона f(t). Вначале надо учесть рассеивание параметров машины f (х) относительно своего математического ожидания аа. Это связано как с рассеиванием начальных показателей новой машины, гак и с протеканием таких процессов, как вибрации, температурные деформации (смещают центр группирования на ас за t = Т0) и др., которые проявляются сразу же при работе машины. Затем на ухудшении параметров машины в процессе эксплуатации сказываются медленно протекающие процессы старения, и в первую очередь износ.

В результате всех этих явлений происходит формирование закона рассеивания параметра f(x; t), который определяет вероятность выхода параметра. г за границу хтах, т. е. вероятность отказа F(T) - 1 - Р(Т). Следует отметить, что в общем случае значение хтах также может иметь рассеивание, если оно оценивает диапазон требований потребителя к предельным значениям показателей машины.

Рассмотрим реализацию данной схемы для случая, когда начальные значения параметра функционирования х распределены по нормальному закону (его параметры а0 и ста), и процесс изменения а подчиняется линейной зависимости, причем его скорость имеет рассеивание с параметрами ут и

ох-

Если в машине происходят изменения параметра, связанные с процессами средней скорости (например, тепловыми деформациями), которые проявляются в течение ее непрерывной работы Тп, то необходимо учиты-

вать рассеивание параметров в конце периода Т0 (параметр стс) и смещение центра группирования на величину ас.

Тогда вероятность безотказной работы Р(Т) при данном значении I ~ Т может быть подсчитана:

|

(1) |

|

,Пз1 + ( ох t y |

Р (t = Т) = 0,5 + Ф

где Ф — нормированная функция Лапласа: 0 <Ф < 0,5: t-T - продолжительность эксплуатации машины. Следует отметить, что распределение f{t) = ~dP{t)jdt не подчиняется нормальному закону.

Прогнозирование состоит из следующих этапов:

1. Для каждого из выходных параметров изделия х,, х2, ..., хп устанавливается их предельное состояние Ximax и оценивается рассеивание (оа) относительно среднего значения (а0)и их изменение за период Т0 (ас; ас). При наличии опытного образца эти данные могут быть получены на основе специальных испытаний.

2. Для оценки скорости изменения выходного параметра ух надо установить ее аналитическую зависимость от скоростей изнашивания отдельных элементов машины:

Ух =^р(Уі, Уг,-,Ук) ■ (2)

Эта зависимость часто является линейной и может быть попучена на основании анализа схемы износа данного узла [1].

3. Зависимость (2) является функцией случайных аргументов, так как скорость изнашивания у; зависит от многих факторов (нагрузки, скорости скольжения, смазки, качества материала и др.) и имеет дисперсию.

Информация о скорости изнашивания может быть получена на основании теоретических расчетов [4], испытания образцов или узлов трения на износ, статистических данных по эксплуатации аналогичных узлов трения.

Для получения законов распределения у, и ух можно применять метод статистических испытаний (метод Монте-Карло). В большинстве случаев эти распределения подчиняются нормальному закону.

4. Прогнозирование надежности для принятых выше условий может осуществляться по формуле (1). Эта формула позволяет либо по заданной длительности межремонтного периода t= Т оценить вероятность безотказной работы изделия, либо при регламентированном значении P(t) оценить его ресурс по данному параметру (t =TV — гамма-процентный ресурс) .

Прогнозирование надежности наиболее целесообразно осуществлять с применением ЭВМ. На рис. 3 схематично показаны этапы прогнозирования параметрической надежности изделия при износе его элементов с использованием в качестве входных данных расчетных или полученных на основе специально проведенных испытаний для оценки начальных параметров изделия [3]. В качестве примера показано влияние износа направляющих на изменение траектории А, оценивающей точность функционирования машины.

Многократные расчеты данного параметра при различных входных данных, т. е. моделирование процесса эксплуатации машины, например использование метода Монте-Карло, позволяет получить закон распределения

Параметры режима работы машины

|

Износ сопряжения X |

|

|

1 и |

u(x)=yt |

|

Расчет показателей параметрической надежности |

|

Модель параметрического отказа |

|

3 ако но ме рно сти изнашивания материалов и=крт Vt Физико - статистическое моделирование |

Скорость изменения выходных параметров

fbx)

|

т |

|

/п |

|

А |

|

^н» ^(0 ’ 1 я |

|

Ух |

Т

Результаты программных испытаний или расчета начальных параметров

Рис. 3. Этапы прогнозирования параметрической надежности изделия

скоростей ух изменения выходного параметрах = А. Применение модели параметрического отказа (см. рис. 2) дает возможность рассчитать показатели надежности по каждому выходному параметру изделия.

При оценке начальных параметров машины часто расчеты не дают достаточно достоверных данных. В этом случае, а также для проверки точности полученных расчетов необходимо проводить испытание опытных образцов новых машин. Разработка таких методов испытания машин по параметрам качества и надежности, которые давали бы объективную оценку их характеристик и позволяли бы численно оценивать надежность, является самостоятельной весьма актуальной проблемой.

Испытание опытных образцов машин по параметрам качества и надежности. Для решения этой проблемы весьма важно разработать такие методы испытания опытного образца машины, которые давали бы оценку ее параметров с учетом всего спектра внешних воздействий, позволяли бы прогнозировать изменение этих параметров в процессе эксплуатации и с использованием методом диагностики осуществлять целенаправленный поиск тех элементов машины, параметры которых в первую очередь необходимо изменить для достижения требуемого уровня качества и надежности.

Автором на базе общей теории надежности машин [1] разработан программный метод испытания [2], при котором основная цель испытания заключается в оценке сопротивляемости машины всему спектру внешних воздействий и выявлении областей состояний регламентируемых выходных параметров.

Особенностью данного метода является сочетание испытания с прогнозированием надежности на основе моделей отказов и с использованием

как априорной информации, так и информации, полученной при испытании, например, станка.

Поскольку при испытании обрабатывается большое количество информации, оно проводится на испытательно-диагностических комплексах с применением ЭВМ для управления испытанием, обработки информации и прогнозирования надежности.

На рис. 4 показана структура испытательно-диагностического комплекса и основные взаимодействия его составных частей. Испытание идет в режиме автоматизированного эксперимента и состоит из последовательных циклов, число которых должно быть достаточным для статистической обработки (обычно 100—200 циклов). Каждый цикл осуществляется при своем сочетании факторов, влияющих на параметры машины. Параметры измеряются специальным комплексом и вводятся в ЭВМ, где обрабатываются, и результаты расчета хранятся в памяти машины.

ЭВМ управляет формированием всех циклов и после их окончания производит обработку результатов всех измерений, а также с учетом априорной информации осуществляет прогноз о возможном изменении параметров при длительной эксплуатации машины.

На рис. 5 показана блок-схема программного испытания машины, из которой видно взаимодействие отдельных блоков, каждый из которых представляет собой цикл испытаний или расчетов для получения информации, необходимой для оценки качества и надежности машины. Первый блок связан с формированием значений тех параметров, которые будут варьироваться при испытании. Сюда относятся величины и направления внешних сил (включая их динамические составляющие), скорости и законы перемещения узлов машины, тепловые воздействия на машину и др. Различные сочетания этих параметров при каждом цикле испытания (например, по методу Монте-Карло) дадут возможность оценить выходные параметры машины в вероятностном аспекте.

Для формирования значений варьируемых параметров используется априорная статистическая информация о спектрах эксплуатационных нагрузок и условиях работы машины. Полученные значения входных параметров определяют выходные параметры машины, в качестве которых согласно методике программного испытания [2] могут быть приняты основные характеристики, определяющие количество машины, например параметры траекторий перемещающихся узлов, динамические нагрузки, КПД и др.

Для расчета показателей качества и параметрической надежности машины информация поступает двумя потоками. Первый поток информации получают из испытательно-диагностического комплекса как результат испытания данного образца машины. Второй поток информации является результатом прогнозирования возможного изменения выходных параметров машины при износе ее базовых элементов.

Для получения этих данных, помимо специальных методов расчета, необходимо иметь сведения о скоростях изнашивания отдельных сопряжений. Эти значения получаются как путем обработки результатов эксплуатационных наблюдений за износом сопряжений у аналогичных моделей машины (прототипов разрабатываемой конструкции), так и при использовании специальных методов физико-статистического моделирования

|

Рис. 5. Блок-схема программного испытания машины |

|

Рис. 4. Структура испытательно-диагности ческого комплекса |

7. Зак. 2 97

износа [1, 3]. В основу расчета показателей качества и надежности машины положена модель параметрического отказа.

Если полученные показатели не удовлетворяют техническим требованиям к машине, необходимо осуществить оптимизацию входных параметров и вновь провести циклы испытаний и прогнозирования.

В результате испытания и прогнозирования должны быть получены следующие характеристики качества и параметрической надежности машины:

численные характеристики областей состояний (области, в которых с заданной вероятностью находятся регламентируемые выходные параметры машины);

запасы надежности для каждого из выходных параметров (отношение допустимых значений, определяющих область работоспособности, к фактическим, определяющим область состояний);

ресурс при заданной вероятности безотказной работы машины или вероятность ее безотказной работы в течение заданного периода эксплуатации при сохранении всех регламентированных параметров в допустимых пределах (например, если задан ресурс до среднего или капитального ремонта).

Данная блок-схема и методический подход могут быть использованы и на стадии проектирования, когда вместо испытания проводятся расчеты выходных параметров машины. В этом случае необходимо иметь аналитические зависимости, связывающие регламентированные характеристики машины с ее конструкцией и размерами, геометрической точностью, жесткостью, теплостойкостью и другими параметрами.

Наличие таких зависимостей связано с уровнем развития машиноведения. Многие из них уже разработаны и могут быть использованьигри расчетах в соответствии с данной блок-схемой, если рассматривать аргументы этих уравнений как случайные величины со своими законами распределения.

Их достоверность и возможность использования при расчетах должны подтвердиться при испытании опытного образца машины. Возможно также решение обратной задачи — расчет тех требований к точности, жесткости, теплостойкости и износостойкости машины, которые обеспечат нахождение ее выходных параметров в заданных пределах в течение регламентированного периода времени.

Разработка методов повышения надежности машин. Методы повышения надежности разнообразны и широко используются при проектировании различных изделий машиностроения.

Одно из основных направлений — это повышение стойкости изделий к внешним воздействиям. Сюда можно отнести использование методов создания прочных, жестких, износостойких узлов путем их рационального проектирования и надлежащего выбора конструкционных материалов с высокой прочностью, а также различных смазок трущихся поверхностей. Это направление объединяет все новейшие достижения в области конструирования и технологии, которые позволяют увеличивать стойкость узлов и механизмов по отношению к воздействиям, характерным для данного типа машин.

Методы повышения надежности тесно связаны с задачами, встающими перед конструкторами, технологами и эксплуатационниками не только в связи с надежностью, но и с необходимостью обеспечивать заданные технические характеристики изделия, всемерно повышать производительность машин, уменьшать их габариты и металлоемкость.

Однако возможности сопротивления внешним воздействиям не безграничны: нет совершенно неизнашивающихся материалов и практически невозможно обеспечить во всех механизмах только жидкостное трение, нет материалов, которые не деформировались бы и не изменяли своих размеров при колебаниях температуры и т. д. Если к этому прибавить, что

99

всегда имеются источники внешних и внутренних воздействии на машину и что требования к ее выходным параметрам постоянно повышаются, можно сказать, что указанные методы повышения надежности необходимы, но недостаточны. Они ограничены уровнем развития той или иной области техники.

Одним из ведущих направлений повышения надежности при проектировании является создание оптимальной конструкции машины. С позиций надежности оптимальной будет такая конструкция машины и ее элементов, когда с наименьшими затратами средств достигается требуемая продолжительность работы отдельных узлов, механизмов и машины в целом при заданной безотказности и регламентированных затратах на ремонт и техническое обслуживание.

В основу создания рациональной конструкции должен быть положен расчет, связывающий изменение выходных параметров изделия с процессами повреждения. Только раскрытие этих взаимосвязей позволит находить такие решения, когда износ, усталость, коррозия и другие явления не будут проявляться в течение заданного ресурса или будут оказывать незначительное влияние на выходные параметры изделия.

Другой путь повышения надежности работы машин и изделий — это изоляция их от вредных воздействий. Здесь характерны такие методы, как установка машины на фундамент, защита поверхностей от запыления и загрязнения, создание для машин специальных условий по температуре и влажности, применение антикоррозийных покрытий и т. д.

Например, создание цехов с постоянными температурой и влажностью и строгой регламентацией степени запыленности атмосферы не только обеспечивает выпуск точной и надежной продукции, но и повышает надежность работы прецизионного технологического оборудования. Различного рода виброизолирующие и амортизационные устройства предотвращают воздействие пиковых нагрузок, не пропускают вредные для изделия частоты.

Экраны, охраняющие изделия от тепловых излучений и радиации, специальные устройства для защиты от влаги и агрессивных сред, механизмы, удаляющие отходы производства, фильтры, очищающие масло, воздух и топливо, и многие другие устройства создают более благоприятные условия для работы машин, повышают их надежность. Однако возможности изоляции машины от внешних воздействий также ограничены, они требуют, как правило, больших затрат, не всегда исключают основные причины, снижающие надежность машины. Кроме того, имеются внутренние источники возмущений (вибрации самой машины, тепловыделения в узлах и механизмах и т. п.) , влияние которых трудно изолировать.

Для решения проблемы надежности существует еще одно мощное средство — применение автоматики в целях обеспечения длительного выполнения машиной своего служебного назначения в разнообразных условиях эксплуатации.

Применение в машинах-автоматах развитых систем управления, расширение и качественное изменение функций, выполняемых автоматом, проникновение идей технической кибернетики в принципы действия машин — все это позволяет осуществлять широкое использование средств автоматики в новом аспекте.

Создание самонастраивающихся и само регулируемых машин, которые, подобно живым организмам, обладают функциями приспособления к изменившимся условиям работы и восстановления утраченной работоспособности, позволит машине не только обладать способностью выполнять заданную работу (например, обеспечить ход технологического процесса), но и осуществлять свои функции длительное время. При этом можно не опасаться как внешних воздействий, так и процессов, происходящих в самой машине. В настоящее время эти идеи начинают осуществляться на практике.

Автоматика так же необходима для обеспечения качества и надежности современных сложных машин, как и для выполнения ими рабочих функций. Применение принципа саморегулирования, при которхэм машина при помощи специальных устройств автоматически восстанавливает утраченные функции и не реагирует на внешние возмущения, является перспективным при создании сложных машин и систем.