ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

СЕЧЕППП БАРАБАППОЙ СУШПЛКП

Как отмечалось ранее, барабанные конвективные сушилки широко применяются в химической промышленности при сушке фтористого алюминия, полимерных материалов, сложных и простых удобрений, колчедана и т. д. [1]. Для распределения высушиваемого материала по объему барабана и его перемешивания используются различные внутренние устройства, наиболее часто - лопастные насадки.

Результаты экспериментальных исследований и расчеты показывают, что преобладает процесс теплообмена конвекцией между теплоносителем и частицами материала, падающими с лопастей. Напри

мер, при сушке промышленного концентрата в барабанной сушилке диаметром 2,8 м и длиной 14 м [4] передача тепла к падающим частицам происходит в 25 раз интенсивнее, чем через наружную поверхность материала, находящегося на лопастях и в завале, и в 40 раз интенсивнее, чем передача тепла теплопроводностью при контакте частиц с нагретыми частями барабана.

Интенсивность теплообмена зависит не только от скорости ссыпания, но и от равномерности распределения ссыпающегося материала по сечению барабана [1]. Таким образом, равномерное распределение материала, падающего с лопастей, и перевод возможно большего количества материала (при определенной степени его разрыхления) в состояние падения - одно из перспективных направлений повышения эффективности работы барабанных сушилок.

Многие исследователи [6, 10] определяли размеры и форму внутренних устройств, обеспечивающих равномерное распределение материала по сечению барабана. Однако вопросы о том, насколько конструкция тех или иных внутренних устройств далека от совершенства и каков резерв барабанных сушилок, остаются практически неизученными.

В работе [14] рассмотрено теоретически возможное равномерное распределение сыпучего материала по объему барабана.

При заданной производительности сушилки и известных параметрах материала до и после сушки нетрудно рассчитать расход сухого воздуха L (кг/ч) [15] и поперечное сечение барабана F$ (м2) [1]:

![]() vqL

vqL

ЗбООй(іД)

где vo - удельный объем воздуха при давлении 745 мм рт. ст.; и - средняя скорость воздуха, м/с; с - степень заполнения барабана материалом.

Значение й выбирается в зависимости от размера частиц и насыпной плотности материала [5]. Для предварительных расчетов значение ^ может быть принято равным 0,25 [1].

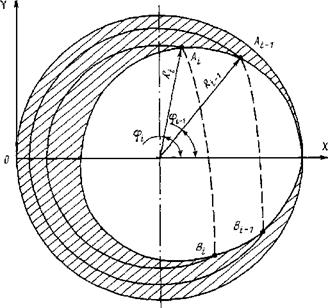

Рассмотрим поперечное сечение барабана. Будем считать, что реализация оптимального распределения сыпучего материала в поперечном сечении барабана осуществляется "идеальными" внутренними устройствами, т. е. обеспечивающими требуемое ссыпание материала из всех точек верхней полуокружности барабана. Очевидно, что часть поперечного сечения барабана будет занята материалом, движущимся вместе с барабаном, т. е. поднимающимся (на рис. 7.8 эта площадь заштрихована), а часть - падающим.

Состояние сыпучего материала в падении будем характеризовать коэффициентом разрыхления Кр, численное значение которого равно отношению объема, занимаемого определенным количеством материала при падении, к объему, который заняло бы то же количество материала, находясь в состоянии покоя. Поскольку коэффициент разрыхления при падении материала намного больше единицы, пороз - ность материала, неподвижного относительно вращающегося барабана, можно не учитывать, т. е. считаем, что коэффициент разрыхления материала поднимающегося слоя равен единице.

Учитывая, что в соседних поперечных сечениях барабана снос частиц вдоль его оси примерно одинаков, траекторию частицы, начинающей падение из точки Д,, в системе координат XOY можно записать в виде

|

Рис. 7.8. Распределение сынучего материала в нонеречном сечении барабанной сушилки с "идеальными" внутренними устройствами |

X) = R - + Д cos (р, +со/?,х sin ер,; (7.20)

Y; = Д sin ф, - соДт cos ф7 - gi2 /2, (7.21)

где со - угловая скорость вращения барабана, с-1; х - время с момента начала падения, с; g— ускорение свободного падения, м/с2; остальные обозначения показаны на рис. 7.8.

Общее время падения Дй частицы тП1 можно найти, решив совместно (7.20), (7.21) и уравнение окружности радиусом Rj. Зная время тп„ нетрудно найти координаты точки В,.

Предлагается следующий алгоритм расчета распределения сыпучего материала по объему барабана при заданном значении коэффициента разрыхления Kv.

1. С учетом требуемой производительности рассчитывается радиус барабана Rq.

2. Угол фу равен: ф/ = ф/ + Лф (ф0 = 0, значение Лф выбирается исходя из требуемой точности расчета).

3. Определяется значение Д: Д = Д - АД.

4. Координаты точек A,, Bj.

5. Рассчитывается площадь Д, зоны ДЯ,-! Дч Д-

6. Объем материала VUI, находящегося в зоне ДЯ,-і Дч Д на участке барабана длиной AL:

Val = FalALlK.

7. Среднее время падения частиц т, = 0,5 (тп, + ).

8. Производительность по падающему материалу на Дм участке.

9. Производительность по поднимающемуся материалу на Дм участке.

10. Если Qj< QjyH I Qj - Qj/ Qj> 0,05, то возврат на п. 3.

Если Qj > Q„ , и Qj - Qu J / Q, > 0,05, to AR= 0,5AR, Д = Д + АД и возврат на п. 4.

Если Qj - Qal I Qj< 0,05 и ф, = к, то возврат на п. 2.

Если ф7 = к, то печать результатов, конец расчета.

Очевидно, что для конкретного сыпучего материала при определенных параметрах теплоносителя существует оптимальное значение коэффициента разрыхления, причем минимальное, когда его дальнейшее увеличение практически не приводит к интенсификации процесса теплообмена

В качестве параметра для сравнения эффективности работы различных внутренних устройств предлагается использовать параметр С:

где Аопт - оптимальный коэффициент разрыхления сыпучего материала; Vq - объем барабана, м3; VM - объем, занимаемый поднимающимся материалом, м3; Vn — суммарный объем, который заняли бы частицы падающего материала в поднимающемся слое; м3; Kv - коэффициент разрыхления падающего материала.

Для "идеальных" внутренних устройств Kv = Кош, а выражение в скобках в (7.22) равно единице, поскольку (ц - VM)/VU = Кош Для реальных внутренних устройств выражение в скобках всегда меньше единицы. С учетом этого для "идеальных" внутренних устройств параметр С= 1, а для реальных - всегда меньше единицы. Следует отметить, что параметр С характеризует не только степень заполнения свободного объема барабана падающим материалом, но и равномерность распределения этого материала при определенном коэффициенте разрыхления, поскольку выражение (Ц~Кі)/Хі показывает, каким будет коэффициент разрыхления в реальной сушилке, если падающий материал распределить равномерно по свободному объему барабана (под свободным объемом барабана здесь понимается объем, не занятый поднимающимся материалом).

Результаты расчета на ЭВМ показали, что для барабанной сушилки диаметром 2,2 м, на внутренней поверхности которой установлено 18 Г-образных лопастей, при угловой скорости вращения барабана, равной 1,0 с1, в объеме барабана длиной 1 м в падении находится 0,032 м3 сыпучего материала, при этом параметр С= 0,07.

При "идеальных" внутренних устройствах в падении находится в пять раз больше материала.