ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

ПОРЦИОННОЕ ДОЗИРОВАНИЕ

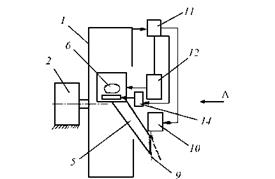

Для порционного дозирования сыпучих материалов разработано устройство [17], принципиальная схема которого показана на рис. 8.6.

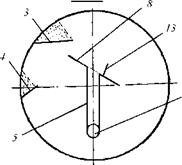

Устройство состоит из барабана 1, привода 2, нечетных лопастей 3 и четных - 4, приемной емкости 5 с входным отверстием 6и выходным отверстием 7. Со стороны входного отверстия приемная емкость снабжена пластиной 8, которая наклонена к горизонту под углом, равным 10...60°. На выходном отверстии установлен затвор 9 с приводом 10. Привод 10 соединен с синхронизатором положения лопастей

11. На наклонной пластине 8, ниже входного отверстия 6 приемной емкости 5, установлена подвижная пластина 13 с приводом 14, который соединен с синхронизатором положения лопастей 11. Приемная емкость выполнена с возможностью контролируемого изменения объема емкости 5. Приемная емкость может быть выполнена из двух труб 15и 16, соединенных по типу "труба в трубе", для контролируемого изменения объема порции.

Для стабилизации насыпной плотности (веса) приемная емкость 5 может быть снабжена вибратором 12, который соединен с синхронизатором 11.

Дозатор работает следующим образом. Сыпучий материал, подлежащий дозированию, засыпается в барабан 1. С помощью привода 2 барабан приводится во вращение. Материал захватывается лопастью 3

|

|

|

Рис. 8.6. Схема порционного дозатора |

и при вращении барабана ссыпается на пластину 8 и затем через входное отверстие 6 попадает в приемную емкость 5. В это время затвор 9 закрыт. После заполнения емкости 5 излишки материала ссыпаются с пластины 8 обратно в барабан 1. Угол наклона пластины к горизонту ос выбирается равным углу трения движения сыпучего материала. Для подавляющего числа сыпучих материалов значение угла трения движения находится в диапазоне 10... 60°. Этим и обоснованы границы изменения угла наклона пластины 8 к горизонту. Результаты экспериментальных исследований, проведенных с материалами, угол трения движения которых изменялся от 15° (сухой речной песок) до 55° (ячневая крупа) показали, что при угле ос, равном или на 1...3° превышающем угол трения движения, достигается максимальная точность дозирования.

На наклонной пластине 8., ниже входного отверстия 6 приемной емкости 5., установлена подвижная пластина 13 с приводом 14, который соединен с синхронизатором положения лопастей 11. В промежутки времени, когда осуществляется заполнение емкости 5 сыпучим материалом, пластина 13 находится в крайнем нижнем положении, т. е. соприкасается с наклонной пластиной 8 и препятствует ссыпанию материала. В результате этого сокращается время заполнения емкости 5 сыпучим материалом. Перед открытием затвора 9 пластина 13 поднимается и излишек материала ссыпается в барабан, что обеспечивает требуемую точность дозирования.

Результаты исследований показали, что выполнение емкости 5 с возможностью изменения объема не ухудшает точность дозирования, а лишь расширяет возможности порционного дозатора. Следует отметить, что при необходимости более значительно расширить диапазон изменения объема порции можно использовать телескопическую емкость 5 или на одной наклонной пластине разместить несколько емкостей с индивидуальными затворами 9.

Синхронизатор работает следующим образом. На обечайке барабана 1 установлено диэлектрическое кольцо. На этом кольце установлены изогнутые металлические пластины, в зависимости от количества и расположения лопастей 3 и 4. Синхронизатор 11 имеет одну, две или три пары контактов, которые скользят по диэлектрическому кольцу при вращении барабана 1. Если контакты скользят по металлической пластине, т. е. цепь замкнута, то подается управляющий сигнал на включение затвора 9, вибратора 12 или привода подвижной пластины 13. После того как при вращении барабана материал ссыпается с лопасти (нечетной лопасти 3) и заполняет емкость 5, включается вибратор 12. Под действием вибрации сыпучий материал уплотняется, емкость 5 становится незаполненной на 3... 12 %. Вибратор выключается перед тем, как начинается ссыпание с четной лопасти 4. Материал заполняет полностью емкость 5, а излишки ссыпаются в барабан. Повышение точности дозирования достигается за счет того, что 80...97 % дозы находится в однородном уплотненном (виброобработкой) состоянии. Выбор соотношения размеров четной и нечетной лопастей объяснялся тем, что в результате виброобработки объем сыпучего материала уменьшается на 3... 12 % в зависимости от свойств дозируемого материала. Таким образом, размер четной лопасти должен обеспечить требуемую досыпку в емкость 5.

После досыпки материала с четной лопасти 4 сигнал от синхронизатора 11 подается на затвор 9 и порция высыпается из емкости 5.

Анализ результатов взвешивания порций показал, что без вибратора погрешность дозирования не более 2 %, а при использовании вибратора и лопастей разной длины погрешность не превышает 1... 1,5 % в зависимости от дозируемого материала.