ОСНОВЫ АГЛОМЕРАЦИИ. ЖЕЛЕЗНЫХ РУД

Подготовка и усреднение компонентов шихты. по химическому составу

Шихта для агломерации состоит из нескольких компонентов, отличающихся по гранулометрическому и химико-минералогическому составу. Основным компонентом является руда или смесь руд, к которой добавляется возвратный материал, представляющий собой мелкий агломерат в смеси с неспекшейся шихтой. На агломерационных фабриках, расположенных при металлургических заводах, к указанной рудной шихте, как правило, добавляется колошниковая пыль, окалина, а в последнее время известняк и известь для получения офлюсованного агломерата.

Гранулометрический состав компонентов лежит в широком диапазоне — от зерен крупностью 10 мм до тонкодисперсных частиц. Значительная неоднородность гранулометрического состава шихты имеет место и тогда, когда в спекание поступает только один сорт постоянной по крупности руды или концентрата вследствие добавки возвратного материала, характеристика крупности которого отличается от характеристики крупности руды и концентратов.

Компоненты шихты существенно различаются между собой по физическим и химическим свойствам; удельные и объемные веса, форма зерен, влагоемкость, теплопроводность и теплоемкость, минералогический состав различны, т. е. система неоднородна.

В процессе спекания под действием высоких температур компоненты шихты вступают в химические реакции, в результате которых появляются новые виды соединений, а получающийся агломерат представляет уже более или менее однородный продукт.

Чем однороднее агломерат, тем выше его металлургическая ценность. Однородность состава агломерата зависит не только от собственно процесса спекания, но и от того, насколько хорошо подготовлены к процессу отдельные компоненты и вся шихта в целом.

К подготовительным операциям относятся;

1) подготовка компонентов шихты по крупности;

2) усреднение компонентов шихты по химическому составу;

3) смешивание шихты;

4) увлажнение шихты.

Подготовка шихты по химическому составу имеет большое практическое значение не только для агломерационного процесса, но и для последующей металлургической плавки. При поступлении на агломерационную фабрику нескольких сортов руд, отличающихся по химическому составу, всегда целесообразно шихтовать их в соотношении, обеспечивающем постоянное или с минимальными отклонениями содержание железа и кремнезема в агломерате, а в случае производства офлюсованного агломерата — и постоянную основность. Это возможно только тогда, когда в поступающих рудах колебания в содержании этих компонентов невелики. Практически постоянство химического состава руд, а также коксика достигается их усреднением. Для этого при агломерационных фабриках должны проектироваться и сооружаться склады, оборудованные соответствующими устройствами для усреднения руд, или же достаточно развитая система приемных бункеров для той же цели.

Лучшей организацией работ по усреднению руд является та, при которой усреднение руды начинается при добыче на руднике. На основании данных геологического опробования месторождения составляется план горных работ с определением в процентах среднего содержания основных компонентов в добываемой руде: железа, кремнезема, глинозема и др. и с определением средневзвешенного содержания их, т. е. содержания, пропорционального количеству добываемых разновидностей руд. Это процентное содержание принимается в качестве базы, к которой должны приближаться сменные и даже часовые анализы усредненной рудной части шихты с отклонениями для железа в пределах ±1—2%, а основность в пределах ±0,1% [28] Допускаемое количество проб, не укладывающихся в указанное колебание, должно быть минимальным.

Усреднение руды на руднике позволяет значительно улучшить результаты последующего усреднения руд на складах при фабрике или в доменном цехе и упрощает операции усреднения.

Руды, поступающие с рудников, должны иметь повагонные паспорта с химическим анализом руд на основные компоненты Приемка руды на складе при заводе или фабрике может быть организована в зависимости от емкости рудного склада и его оборудования, принятой системы усреднения, наличия или отсутствия рудосортировки при фабрике и т. д. Каждый сорт или разновидность руды имеет на складе свое постоянное место, откуда руда выбирается для загрузки штабеля чередующимися слоями с другими рудами. Чем больше емкость усреднитель - ного склада, тем легче обеспечивать доменные печи рудными материалами постоянного состава, что создает условия для более ровной и высокопроизводительной работы доменного цеха.

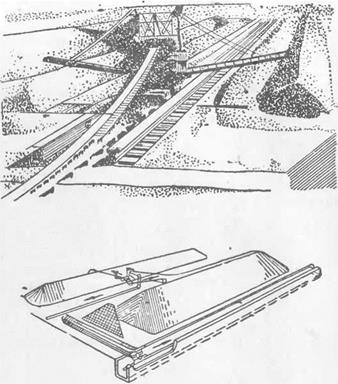

Загрузку штабелей рекомендуется производить при помощи специального укладчика, состоящего из двух ленточных транспортеров, расположенных перпендикулярно к основному транспортеру, подающему руду на склад усреднения. Через разгрузочную тележку основного транспортера, передвигающегося вдоль штабеля, руда подается на транспортеры укладчика, который грузит ее в два штабеля, передвигаясь вдоль основного транспортера (рис. 23).

На складе усреднения создается четыре рудных штабеля: два под погрузкой и два под разгрузкой.

Загружать штабеля можно грейферами во время передвижения крана вдоль штабеля при слегка раскрытом грейфере. Крановщик должен знать схему загрузки руды в штабель, т. е. количество подач каждого сорта руды в штабель и последовательность их загрузки. Загрузка штабелей грейфером не обеспечивает той равномерности укладки материала, какая достигается при загрузке конвейерами.

Разгружают штабеля с торца, вразрез слоя руды и главное внимание должно направляться на то, чтобы руда каждого слоя попала бы в ковш крана или экскаватора, которыми разгружается штабель.

Для сыпучих руд применяются специальные разгрузочные машины, представляющие собою железную раму с зубьями, по конструкции напоминающую сельскохозяйственную борону. Рама погружается зубьями в торец штабеля по всей его высоте и

возвратно-поступательными движениями по ширине штабеля осыпает руду к его основанию, откуда скребковым транспортером она подается на ленточный конвейер, убирающий руду со склада.

|

Рис. 23. Установка для усреднения |

Эффективность усреднения материалов с послойной укладкой в штабеля и разгрузкой посредством «бороны» весьма высокая. Так, на комбинате им. Сталина в ГДР на склад усреднения поступало шесть сортов руды с содержанием железа от 16 до 55% и кремнезема от 1 до 35%. Со склада выдавалась смесь с колебаниями по железу от 50 до 52%, а по кремнезему — от 13 до 15%.*В последнее время колебания по этим составляющим сужены до ±1% (в 70% проб).

Для большинства промышленных районов Советского Союза следует создавать утепленные, закрытые склады.

Расчеты по определению состава рудной смеси в штабеле усреднения, т. е. содержания заданных элементов, рекомендуется проводить по формуле для средневзвешенной величины;

__ nix1 + пхг + рхa + ... ...

где *1, х2, Хз — содержание элементов или соединений в разновидностях руд, находящихся в штабеле; т, п, р—содержание данной разновидности в штабеле, %, причем всегда имеет место условие

т - р п + р + ... = 100. (2)

Практически чаще требуется решать обратную задачу — составить из заданных разновидностей руд смесь с требуемым содержанием одного или нескольких химических элементов или соединений. В этих случаях неизвестными являются т, п, р, т. е. процентное содержание в смеси отдельных разновидностей руд. Число неизвестных, очевидно, равно чисту рудных разновидностей. Заданное условие по содержанию в смеси элемента или соединения дает возможность составить уравнение (1) и, кроме того, всегда имеет место условие, выраженное уравнением (2). Если число полученных уравнений равно числу разновидностей смеси, то все неизвестные могут быть определены, в противно»* случае задача неопределенна и даст бесчисленное количество решений. В этом случае надо задаться дополнительными условиями или же - отказаться от выполнения отдельных условий.

При п уравнениях с п неизвестными решение может быть найдено путем применения определителей или же путем постепенного исключения неизвестных. При трех разновидностях руд и двух требованиях к составу смеси расчет выполняется по следующим формулам:

__ тхі - Р пХ‘2 - р рх з

![]()

![]()

![]()

![]() ту г - р пу% - р руз

ту г - р пу% - р руз

100

/72 —|— —|— /7 — 100.

Решая эти уравнения, находим

т = ш0 . (*i - хз) (у2 - Уз) - <*2 - *з) {у2 - Уз) _

(*1 — Хз) (Уг — Уз) — (*2 — Хз) — Уз)

= 100 . (XI - х3) {у - Уз) - (X - Хз) 0/1 - Уз)

(Xl — Хз) (Уі------ Уз) — (*2 — х3) (j/i — Уз)

р = 100— (т + п).

Совместное решение уравнений (3), (4) и (5) не всегда дает положительные значения для т, п и р. Получение отрицательного результата говорит о том, что из заданных компонентов получить смесь, удовлетворяющую одновременно двум требованиям, нельзя и что должно быть изменено хотя бы одно из условий. В этих случаях заданные содержания химических элементов в смеси должны быть снижены или повышены. Следует отметить, что аналитический метод расчета состава смесей тре бует значительной затраты времени.

В этом отношении заслуживают внимания графические методы расчета [29].

Качество усреднения определяется степенью однородности руды, которая обозначается отношением

|

|

где х0 — среднеквадратичное отклонение в содержании элемента в руде, поступающей на склад, %; х — среднеквадратичное отклонение в содержании этого же элемента в усредненной руде, %; k — степень однородности руды.

Работа агломерационных фабрик на смеси руд различного химико-минералогического состава имеет преимущество перед спеканием руды одного сорта благодаря снижению температуры спекания и более легкому образованию жидких фаз. Подбор смеси руд в соотношениях, обеспечивающих наиболее качественный агломерат при максимальной удельной производительности агломерационной машины, является важным фактором по улучшению процесса спекания, что неоднократно отмечалось многими исследователями как в Советском Союзе, так и за рубежом. Особенно целесообразна подшихтовка другого, более легкоплавкого сорта руды, хотя бы в самом малом количестве, к рудам с высокой температурой плавления, спекающихся с низкой удельной производительностью.

Так, для спекания богатых руд Кривого Рога или концентратов обогащения железистых кварцитов образование жидких фаз происходит в результате образования эвтектических смесей магнитной окиси и закиси железа, для чего требуется температура в зоне спекания не ниже 1500—1600°. Введение же в шихту небольшого количества руды, отличающейся по химико-минералогическому составу, снижает температуру спекания до 1200° вследствие образования легкоплавких эвтектик. Снижение температуры спекания дает экономию горючего и повышает производительность агломерационных машин.

Подготовка шихты по химическому составу имеет большое значение для получения офлюсованного агломерата.

Высокий тепловой коэффициент полезного действия агломерационного процесса позволяет вводить в спекаемую шихту часть, а иногда и весь известняк, необходимый для ошлакова - ния как пустой породы, содержащейся в руде, так и золы кокса. При этом частично нли полностью исключается необходимость в загрузке сырого известняка в доменную печь, что дает экономию в расходе дорогостоящего металлургического кокса и повышает производительность доменных печей. Эвтектические сплавы двойные, тройные и т. д. получить тем легче, чем большее количество разнородных по химико-минералогическому составу компонентов шихты участвует в спекании.

Следует учесть, что одной лишь разницы в химическом составе руды бывает недостаточно для увеличения возможностей образования легкоплавких эвтектик.

Для улучшения условий шлакообразования и тем самым условий спекания целесообразно добавлять в шихту известковые флюсы.

Применение извести в виде известкового молока не только улучшает условия шлакообразования, но и активизирует процесс окомкования шихты. Кроме того, известь, нанесенная тонкой пленкой на рудные зерна, проявляет большую каталитическую активность при горении коксика.

Кроме известняка и извести, при агломерации трудноспе - кающихся руд целесообразно вводить в шихту марганцевую руду, окалину, содержащий марганец мартеновский шлак и другие материалы вместо добавления их, как это делалось до сих пор, непосредственно в доменную печь.

Таким путем сокращаются потери этих ценных добавок. Большие возможности по улучшению плавкости шихты дает применение возврата — оборотного продукта спекания. Роль возврата при агломерации руд исключительно велика. Не говоря уже об улучшении гранулометрического состава шихты и ее газопроницаемости, в химическом отношении возврат является материалом более благоприятным для спекания по сравнению с исходными рудами. Большинство химических соединений в возврате представлено минералами вторичного происхождения с температурой плавления более низкой, чем составляющие руду первичные минералы, что обусловливает быстрое появление жидкой фазы и полноту прохождения химических реакций, способствующих получению прочного агломерата. Увеличивая количество возврата в шихте, можно обеспечить производство хорошего агломерата из руд, не поддающихся агломерации обычным способом. На этом принципе основан двухступенчатый способ спекания и спекание с большой циркулирующей добавкой возврата. Первый способ заключается в том, что трудноспека - ющиеся материалы или сульфидные концентраты цветных ме-

6 А. М. Парфенов

таллов подвергаются агломерации в два приема: предварительное спекание для получения возврата и окончательное спекание возврата с выдачей товарного агломерата.

Второй способ спекания состоит в том, что в шихту вводится большая циркулирующая добавка возврата, в два, три раза превышающая количество исходного рудного сырья.

Использование возврата в качестве добавки, изменяющей химико-минералогический состав рудной части шихты, возможно лишь тогда, когда он в процессе спекания претерпел изменения, отличающие его от исходной шихты. В случаях же плохо налаженного, неотрегулированного процесса или случайных расстройствах его в возврат, часто поступает неспекшаяся шихта, т. е. не претерпевшая никаких изменений, кроме небольшой потери влаги. Такой возврат не представляет ценности с точки зрения утучшения свойства шихты. Возврат по существу тот же агломерат, но только меньшей крупности вследствие недостаточно высокой температуры на поверхностях соприкосновения ручных зерен, которая не обеспечивает прочного сцепления их.

Содержание исходных компонентов в возврате повышается по сравнению с рудой вследствие потери воды, летучих и некоторой части кислорода окислов железа.

О качестве возврата можно судить по данным химического анализа на содержание в нем углерода и закиси железа: оно

должно быть близким к содержанию их в агломерате. Чем выше содержание закиси железа и меньше углерода, тем лучше качество возврата.

Большое значение для успешного спекания руд имеет усреднение топлива — коксика, добавляемого в шихту. Недопустимо положение, когда на протяжении суток и даже смены сильно изменяется влажность и зольность коксика, что имеет место на некоторых наших агломерационных фабриках. Относительно небольшое по сравнению с рудами количество потребляемого фабриками коксика позволяет простым способом организовать его усреднение по содержанию золы и влаги.