Механика гидро - и пневмоприводов

Силы трения при движении рабочих сред в зазорах элементов гидро — и пневмоприводов

В гидро - и пневмоприводах между деталями, которые должны перемещаться относительно друг друга, имеются технологические зазоры. Чтобы исключить утечки рабочей среды, во многих устройствах применяют контактные уплотнения. При таких уплотнениях возникают силы сухого трения, которые могут привести к снижению точности управления устройством. По этой причине в регулирующих и направляющих аппаратах контактные уплотнения на подвижные детали

Обычно не ставят, а для уменьшения утечек назначают предельно малые технологические зазоры. При наличии в зазоре рабочей среды на детали будут действовать силы давления и силы вязкого трения. Кроме этих сил, когда рабочей средой служит минеральное масло, могут действовать силы, вызванные сложным физико-химическим явлением, при котором происходит облитерация (заращивание) зазора.

Еще в 50-х годах при испытаниях регуляторов гидроэнергетических установок автором было обнаружено, что через некоторое время после подачи масла под давлением значительно увеличиваются силы, необходимые для начальных смещений цилиндрических золотников в осевом направлении, и почти до нуля уменьшаются утечки по зазорам золотниковых устройств. На поверхностях золотников разобранных устройств были замечены потемневшие места. Результаты этих испытаний во многом соответствовали полученным приблизительно в те же годы данным об облитерации зазоров золотниковых пар, применявшихся в различных областях техники. Однако как само явление, так и причины возникновения значительных сил сопротивления перемещению золотников до сих пор не имеют достаточно обоснованных объяснений.

Предположительно облитерацию зазора можно объяснить тем, что содержащиеся в масле добавки образуют на поверхности металла пленки, неравномерно покрывающие стенки зазора. Вследствие этого нарушается распределение давления в зазоре и возникают силы, прижимающие одну деталь к другой. Продолжающийся процесс образования пленок вызывает уменьшение зазора, сопровождается увеличением неравномерности распределения в нем давления и соответствующим увеличенем силы, которая необходима для начального смещения одной из деталей. Для выравнивания давлений на цилиндрических поверхностях обычно делают кольцевые канавки, но они не спасают от облитерации большую часть зазора и в этом отношении недостаточно эффективны. Известно, что путем создания высокочастотных колебаний или вращения одной из деталей практически полностью устраняется облитерация зазора. В связи с этим последние два способа долгое время

широко применяли в различных гидроаппаратах. В результате совершенствования конструкций и технологии изготовления золотниковых устройств, а также улучшения свойств рабочих жидкостей эти способы используют все реже.

Независимо от того, имеет место или нет облитерация зазора пока образующие его стенки находятся в покое, после начала движения одной из них течение жидкости подчиняется законам гидромеханики. В этих случаях, а также в тех, когда

Рабочей средой служит газ, для расчета сил давления и сил

Вязкого трения необходимо знать режим течения среды в зазоре. Для определения режима течения подсчитывают число Рейнольдса, подставив предварительно в формулу (3.8) значение смоченного периметра

X* = 2 Ъ (3.61)

И площадь проходного сечения зазора

Бг = М, (3.62)

Где Ъ и 6 — ширина стенок и расстояние между ними (зазор) соответственно.

С учетом соотношений (3.61) и (3.62) формула (3.8) принимает вид

![]() 2 6у

2 6у

Яе* =----- .

V

Для реальных элементов гидро - и пневмоприводов значения параметров в формуле (3.63), при которых число Рейнольдса будет максимальным, можно принять следующими: Ь = 0,05 мм, V = 50 м/с, V 0,1см2/с. В этом случае Ле2 = 500. Критическое значение Кекр, указывающее на переход в зазоре ламинарного режима течения в турбулентное, обычно получается больше 2000, поэтому допустимо предполагать, что в зазорах элементов гидро - и пневмоприводов течения рабочих сред будут преимущественно ламинарными. Кроме режима течения важно еще знать, при каких условиях можно пренебречь инерцией среды, если рассматриваются нестационарные процессы в гидро - или пневмоприводах. Чтобы найти такие условия, проведем оценку порядка членов в уравнениях

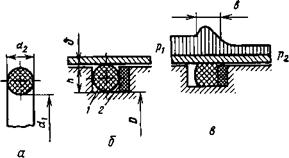

Рис. 3.9. Местные скорости течения в зазоре между плоскими неподвижными стенками (а) и в зазоре с одной движущейся стенкой (б)

Навье-Стокса. Пренебрегая сжимаемостью среды, для течения в зазоре с плоскими стенками достаточно записать одно уравнение (рис. 3.9):

Дих д2их 1 др

=~?Т*’ (3б4)

Где их — местная скорость при неустановившемся движении среды в зазоре.

|

V дих и* дг ) ~ т ’ |

![]() Для сравнения членов уравнения (3.64) выберем масштабом времени характеризующее рассматриваемый процесс время Г, а масштабом координаты у — расстояние 6 между стенками зазора. При таких масштабах члены в левой части уравнения имеют соответственно следующий порядок:

Для сравнения членов уравнения (3.64) выберем масштабом времени характеризующее рассматриваемый процесс время Г, а масштабом координаты у — расстояние 6 между стенками зазора. При таких масштабах члены в левой части уравнения имеют соответственно следующий порядок:

О -5Г =■£; №

Где О — обозначение порядка величины (от латинского огс1о — порядок).

Соотношения (3.65) и (3.66) показывают, что первым членом уравнения (3.64) можно пренебрегать по сравнению со вторым, если

При выполненном условии (3.67) инерция среды мало влияет на неустановившееся течение, которое в таком случае допустимо заменить квазистационарным течением. Например,

если V = 0,1см2/с, 6 = 0,05 мм, то имеем 1//62 = 4000 с“1, что соответствует частоте колебаний среды в зазоре, равной 637 Гц, которая значительно превышает частоту колебаний, возникающих в реальных гидро - и пневмоприводах.

Выше были рассмотрены течения среды в зазоре за пределами начального участка, в котором происходит формирование профиля местных скоростей (рис. 3.9, а). Длину /нач начального участка при ламинарном течении определяют так, чтобы в конце этого участка максимальные скорости в формирующемся профиле и в параболическом профиле отличались не более чем на 1 % Для вычисления /нач служит соотношение

/нач = 0,026Ке2, (3.68)

По которому при 8 = 0,05 мм Ке2 = 500 получаем /нач = = 0,5 мм.

Зазоры между золотниками и гильзами у современных гидроаппаратов составляют несколько микрон, в таких устройствах начальный участок может повлиять только на утечки жидкости, причем вблизи средних положений золотников.

Касательные напряжения в рабочей среде на стенке зазора возникают как при движении одной стенки относительно другой, так и при движении среды под действием разности давлений перед зазором и после него. При ламинарном установившемся движении среды за пределами начального участка в зазоре с параллельными стенками уравнение (3.64) можно привести к виду

Д2их др. .

= (3'69)

Где // = ри — динамическая вязкость среды.

Без учета изменения вязкости среды вследствие изменения ее температуры имеем

Здесь р и Р2 — давления перед зазором и после него; I — длина зазора.

Подставив правую часть соотношения (3.70) в уравнение (3.69), получим

Дважды интегрируя уравнение (3.71), находим функцию, описывающую распределение местных скоростей по сечению зазора:

Их = ~~2цР у2 + ^1У (~'2' (3.72)

Предположим, что нижняя (рис. 3.9, 6) стенка зазора неподвижна, а верхняя — перемещается со скоростью ист параллельно нижней стенке. Направив ось х посередине зазора, запишем следующие граничные условия:

Их = 0 при у = (3.73)

Их - ±«ст при У = +-• (3-74)

Здесь знак соответствует перемещению стенки по направлению движения среды, совпадающему с положительным направлением оси х. Определив при граничных условиях (3.73) и (3.74) постоянные С и С2, функцию (3.72) представим в виде

Р Р2 /Л осх2 2 I ^ст, ^ст /л 7г

Пх = ~2’ -2Г)±—у±—. (3.75)

Чтобы найти касательные напряжения в потоке среды, подставим функцию (3.75) в уравнение, выражающее закон вязкого трения Ньютона:

(з-7б)

После дифференцирования функции и выполнения всех необходимых алгебраических операций получаем

Т = (3.77)

Из формулы (3.77) следует, что касательное напряжение на движущейся стенке, для которой у = (5/2, определяется

(Р1 - Р2) 6 М«СТ

|

(3.78) |

Умножив обе части соотношения (3.78) на площадь контактирующей со средой поверхности движущейся стенки, находим приложенную к стенке со стороны потока силу вязкого трения

|

(3.79) |

![]() (Р1 - Р2)6Ь цЫ

(Р1 - Р2)6Ь цЫ

|

■ тр |

![]() Ытг Т —

Ытг Т —

Где Ъ — ширина стенки; если стенками зазора служат две круглые цилиндрические поверхности, то, учитывая малость величины <5, можно принимать Ь = 7г^, здесь (I — диаметр одной из цилиндрических стенок зазора.

Где Ъ — ширина стенки; если стенками зазора служат две круглые цилиндрические поверхности, то, учитывая малость величины <5, можно принимать Ь = 7г^, здесь (I — диаметр одной из цилиндрических стенок зазора.

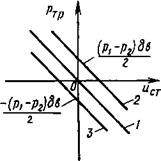

Рис. 3.10. Зависимость силы вязкого трения от скорости движения стенки и разности давлений в концевых сечениях зазора

На рис. 3.10 даны графики для трех случаев: р = Р2 (прямая I), р > Р2 (прямая 2), р < Р2 (прямая 3). Графики 2, 3 показывают, что при неподвижной стенке (мст = 0) и наличии течения среды вследствие действия разности давлений перед зазором и после него сила вязкого трения отличается от нуля, причем в зависимости от направления течения в зазоре эта составляющая силы трения может помогать движению или создавать сопротивление движению стенки. С уменьшением величины 6 зазора составляющая силы вязкого трения, возникающая при течении среды из-за разности давлений, уменьшается, а составляющая, вызванная движением стенки, — увеличивается.

В исполнительных гидро - и пневмодвигателях приводов для уменьшения утечек рабочих сред по зазорам с подвижными элементами применяют контактные уплотнения. При таких уплотнениях, как было отмечено выше, на подвижные элементы действуют силы сухого трения. Если рабочей средой является вязкая жидкость, то благодаря тонкому смазывающему слою на поверхности элемента трение может быть смешанным. Рассмотрим силы трения, которые возникают в часто применяемых уплотнениях с резиновыми кольцами, имеющими круглое поперечное сечение. Резиновое кольцо диаметром (1 (рис. 3.11, а) размещено в кольцевой канавке диаметром 2}, выполненной на подвижном элементе (например, на поршне). Размеры кольца выбирают так, чтобы диаметр был несколько меньше 2}, а диаметр йч — обеспечивал образование на кольце контактной поверхности шириной &1, необходимой для герметичности уплотнения за счет предварительной деформации кольца 1 в канавке (рис. 3.11, б). Для защиты кольца от выдавливания в зазор при действии высокого давления р со стороны низкого давления Р2 устанавливают защитную шайбу 2 из материала более твердого (обычно из фторопласта), чем резина. Если при работе устройства давление р2 может быть больше р1, то защитные шайбы устанавливают с двух сторон резинового кольца.

|

Рис. 3.11. Сечение резинового кольца до установки (а), после установки (б) в уплотнение и эпюра (в) контактного давления |

Под нагрузкой, создаваемой разностью рн = Р~Р2 давлений, происходит дополнительная деформация резинового кольца, и ширина контактной поверхности увеличивается до значения 6, одновременно изменяется эпюра контактного давления (рис. 3.11, в). Силы смешанного трения в таких уплотнениях вычисляют по формуле

Рсм. пр — 7г/)/б1рк#Ср, (3.80)

Где / — коэффициент трения; рк. Ср — контактное давление (среднее значение).

Коэффициент трения / зависит от рн, скорости движения стенок уплотняемого зазора относительно друг друга шероховатости их поверхностей и твердости резины, из которой изготовлено кольцо. При разном сочетании перечисленных факторов коэффициент трения может иметь значения от 0,008 до 0,3. Ширина контактной поверхности при отсутствии давления зависит от твердости резины и степени ее сжатия после установки уплотнения. Приближенно эта величина определяется соотношением

Ьг =0,03 <*2е, (3.81)

Где Ь в мм; е — относительное сжатие резинового кольца, для уплотнения, устанавливаемого на движущейся детали, равно 0,10...0,25.

Среднее контактное давление тоже приближенно можно найти по формуле

Рк. ср = 1,25еЯ1(Г2 + ср. (3.82)

Здесь Е — модуль упругости резины, 10 ..20 МПа; с — коэффициент передачи резиной давления на стенку, равный 0,85.. 1,0 при р в МПа.

После длительной (1 час и более) неподвижности элемента с уплотнением коэффициент трения увеличивается до

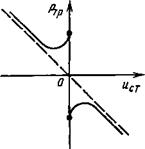

0, 8... 1,0, что вызывает увеличение силы, необходимой для начального смещения элемента. В общем виде изменение силы трения в зависимости от скорости ист перемещения элемента можно представить приведенным на рис. 3.12 графиком. Штриховыми линиями на рисунке показано, как изменится сила трения при появлении жидкостного трения в уплотнении,

Рис. 3.12. Зависимость создаваемой уплотнением силы трения от скорости движения стенки зазора

Нагруженном давлением 15 ... 20 МПа при ист = 1... 2 м/с. Однако при таких скоростях уплотнение может разрушиться или, во всяком случае, значительно сократится срок его работы.

Нагруженном давлением 15 ... 20 МПа при ист = 1... 2 м/с. Однако при таких скоростях уплотнение может разрушиться или, во всяком случае, значительно сократится срок его работы.