Влияние параметров окатывания на качество продукта

Анализ уравнений (2.42).

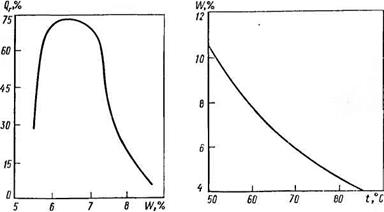

(2.43) показывает, что основными параметрами, влияющими на качество продукта, получаемого с использованием грануляторов барабанного типа, являются вла- госодержание слоя, его температура и время пребывания материала в грануляторе. Как указывалось выше, для гранулирования методом окатывания характерна очень узкая область оптимальных отношений жидкой и твердой фаз. Оптимальный диапазон влажности гранулируемого материала зависит от химического состава и температуры слоя. На рис. 2.7 в качестве примера приведены зависимости выхода товарной фракции от влажности шихты (при постоянной температуре слоя на выходе из гранулятора) для ряда удобрений.

Как видно из рисунка, по мере увлажнения шихты выход товарной фракции увеличивается, достигая максимального значения, а при дальнейшем увлажнении шихты происходит уменьшение выхода товарной фракции. Такой характер зависимости выхода товарной фракции от влажности объясняется тем, что при постоянной температуре гранулируемой шихты коэффициент диффузии влаги имеет постоянное значение, поэтому недостаточное увлажнение слоя не обеспечивает равномерного и однородного агломерирования порошка. Прв достижении необходимого увлажнения шихты происходит равномерное агломерирование частиц порошка с последующим окатыванием в гранулы преимущественно одинакового размера, т. е. обеспечивается максимальный выход товарной фракции. Значительное переувлажнение шихты приводит к так называемому массовому гранулированию, когда в барабане образуются отдельные крупные гранулы.

Оптимальная влажность, соответствующая максимальному выходу товарной фракции, изменяется в зависимости от температуры гранулируемого слоя. На рис. 2.8 представлена зависимость изменения оптимальной влажности от температуры слоя в барабане. Из рис. 2.8 видно, что с увеличением температуры .шихты оптимальная для процесса гранулирования влажность уменьшается. Характер этой зависимости объясняется увеличением эффективности гранулообразования вследствие выравнивания поля температур внутри гранул и уменьшения переноса влаги внутрь гранулы за счет перепада температур. Известно, что с увеличением температуры возрастает растворимость минеральных удобрений. Следовательно, увеличение температуры гранулируемой шихты должно привести к увеличению прочности гранул.

Этот вывод положен в основу разработки технических решений по повышению качества суперфосфата. Разработан и

внедрен новый способ гранулирования [60], сущность которого заключается в подогреве шихты в процессе ее гранулирования. Опытно-промышленные испытания нового способа гранулирования суперфосфата проведены в два этапа: без подогрева и с подогревом слоя материала в грануляторе паром.

Проектная производительность технологической линии по готовому продукту—15,4 т/ч. Средние показатели работы за период промышленных исследований (табл. 2.2) свидетельствуют о том, что при производительности технологической линии по готовому продукту 14,4 т/ч он не соответствует требованиям ГОСТа (влажность — 5,63, по ГОСТу — не более 3%; прочность гранул — 0,07 МПа, по ГОСТу — не менее 20 МПа).

На втором этапе промышленных исследований в процессе гранулирования суперфосфата температуру слоя в грануляторе поддерживали в диапазоне 63—64 °С. Подогрев суперфосфата в процессе гранулирования позволил увеличить производительность технологической линии до 16—18 т/ч с получением готового продукта, соответствующего по всем показателям требованиям ГОСТа.

Таким образом, на основании промышленных исследований установлено, что подогрев шихты в процессе гранулирования до температуры 63—64 °С позволяет увеличить производительность технологической линии по готовому продукту на 20% с одновременным увеличением прочности гранул.

Оптимальное содержание жидкой фазы изменяется в зависимости от фракционного состава исходного сырья. С уменьшением тонины помола снижаются порозность материала и количество жидкости, необходимой для заполнения пор. Экспери-

|

Рис. 2.7. Зависимость выхода товарной фракции Qr от влажности аммофоса в грануляторе W |

Рис. 2.8. Зависимость оптимальной влажности W гранулируемого аммофоса

от его температуры t

|

Производительность по. готовому продукту, т/ч |

Продукт нз |

гранулятора |

Продукт |

нз сушильного барабана |

|

|

•температура, °С |

влажность, % |

температура газов, °С |

температура продукта, ЪС |

||

|

на входе | |

на выходе |

||||

|

Без пара |

|||||

|

14,4 |

31 |

18,2 |

690 |

95 |

68 |

|

С паром |

|||||

|

16,25 |

63 |

13,4 |

665 |

110 |

93 |

|

17,0 |

68 |

12,7 |

665 |

110 |

93 |

|

18,0 |

68 |

12,9 |

665 |

110 |

93 |

ментально установлено, что с увеличением удельной поверхности на 104 м2/кг оптимальная влажность существенно уменьшается— на 1,45%.

Большое значение для процесса гранулирования имеет состояние поверхности частиц. Поверхность частиц тонкоизмель - ченного материала имеет неупорядоченное расположение молекул, аморфна и активна в отношении явлений адгезии. Поверхностная активность снижается в присутствии примесей, во время сушки или длительного хранения. При одинаковой влажности шихты размер гранул зависит от равномерности распределения связующего. Локальное переувлажнение шихты приводит к образованию крупных гранул и комков, в то время как часть шихты выгружается в виде порошка, т. е. возрастает неравномерность гранулометрического состава.

На равномерность увлажнения в большой мере влияет метод распыливания жидкости. При грубом диспергировании образуются крупные капли, вокруг которых возникают комки. При интенсивном перемешивании и мелкодисперсном распиливании жидкости происходит равномерная гомогенизация шихты, что обеспечивает узкий гранулометрический состав продукта. Иногда, в отсутствие центров гранулообразования на начальной стадии процесса, увлажнение ведут крупными каплями до влажности, на 3—4% меньшей оптимальной, а остальную часть влаги распределяют по длине барабана или подают на мелкую фракцию при гранулировании на тарелке.