Сопоставление различных схем гранулирования, метод выбора структуры и производительности линии

Продукцию заданного качества можно получить альтернативными путями, сопоставительная оценка которых в оптимальных условиях и позволяет выбрать схему производства. Для примера сопоставим качество функционирования систем получения гранулированного аммофоса по различным технологическим схемам. Вначале рассмотрим сопоставляющую прибыли — себестоимость переработки в узле сушки и гранулирования. В табл. 10.2 приведены сравниваемые элементы затрат, входящие в себестоимость аммофоса (при прочих равных затратах), гранулированного в различных аппаратах [170].

Как видно из данных таблицы, технологические затраты (без учета затрат иа обслуживание) на получение аммофоса минимальны в аммонизато - ре-грануляторе (АГ). Гранулирование в окаточном барабане (ОБ) несколько дороже в результате увеличения расходов топлива и амортизационных отчислений, несмотря на уменьшение затрат энергии при снижении ретурности процесса. Затраты на гранулирование в грануляторах БГС и с псевдоожиженным слоем (ПС) примерно одинаковы, хотя составляющие себестоимости различны. В первом случае выше амортизационные отчисления, во вто ром — больше расходы на топливо. Прессование — энергоемкий метод, что существенно сказывается на себестоимости продукта.

Таким образом, в процессе гранулирования минимальная себестоимость у аммофоса, получаемого в аппарате АГ, а максимальная— в аппаратах БГС и ПС. Однако высокая себестоимость гранулирования объясняется не столько конструктивны-

|

Таблица 10.2. Составляющие затрат на 1 т продукта

на гранулирование аммофоса

|

Таблица 10.3. Показатели эффективности промышленных линий производства гранулированного аммофоса

* Прибыль рассчитана из условий, что Ц = 1,15С; QllpT>=const. |

ми особенностями аппаратов, сколько качеством поступающего на переработку сырья. В ПС удаляется основное количество влаги, тогда как в ОБ, АГ и пресс-гранулятор полупродукты поступают в виде концентрированной пульпы или порошка. Поэтому при сравнении работы этих аппаратов следует учитывать также и себестоимость переработки экстракционной фосфорной кислоты в полупродукт, поступающий на гранулирование. Повышенная себестоимость сырья частично компенсируется уменьшением затрат на очистку стоков и газовых выбросов.

В целом по промышленным технологическим линиям производства аммофоса средние показатели эффективности и надежности приведены в табл. 10.3. Как было показано выше, составляющие эффективности зависят от надежности, с увеличением которой уменьшается себестоимость и возрастает эффективный фонд рабочего времени, а также оптимальная производительность, т. е. в конечном итоге — прибыль.

Наименьшая себестоимость и наибольшие надежность, производительность, прибыль соответствуют схеме с применением АГ. Это объясняется использованием, хотя и более дорогого, но более технологичного сырья — высококонцентрированной фосфорной кислоты. Наихудшие показатели — у схемы с нри - менением ОБ, несмотря на сравнительно низкие технологические затраты на гранулирование. Это лишний раз подтверждает необходимость комплексного подхода при оценке и совершенствовании технологических линий получения гранулированных продуктов. Иногда следует поступиться эффективностью процесса гранулирования, получив при этом максимальную эффективность всей линии.

Принимая во внимание целесообразность обесфторивания фосфорной кислоты упариванием, лучшим способом для дальнейшей ее переработки в аммофос следует признать схему с АГ. В случае невозможности глубокого упаривания кислоты из-за увеличения ее вязкости целесообразно применять аппараты БГС. Без упаривания пульпы, полученной из слабой кислоты, для гранулирования аммофоса можно применять пресс или аппарат с псевдоожиженным слоем и подачей жидкости на слой (аппарат Р&СГ).

Схема с прессованием включает производство порошка в распылительных сушилках, подготовку его для прессования и последующие операции по получению гранул. Из-за многоста дийности процесса, неудовлетворительного качества порошка, трудности соблюдения санитарных норм по запыленности в цехе, отсутствия прессов на большую производительность этот способ не может быть рекомендован для новых цехов аммофоса. Хотя в небольших объемах (например, при выпуске про дукции в качестве товаров народного потребления) прессование в закрытых матрицах (таблетнрование) как однокомпонентных, так и многокомпонентных смесей вполне конкурентоспособно в сравнении с другими методами.

Для пульп высокой влажности наиболее эффективен способ гранулирования в РКСГ, позволяющий в одном компактном аппарате частично упаривать пульпу, получать и высушивать гранулы.

Таким образом, сопоставление эффективности работы линий по прибыли от выпускаемой продукции с учетом надежности позволяет решить вопрос о выборе аппаратурно-технологической схемы производства. Дальнейшее повышение эффективности технологической линии выбранной структуры достигается изменением ее производительности.

Из анализа уравнения (10.2) видно, что эффективность пропорциональна производительности. Если для ее увеличения используют одинаковые технические решения, изменяя лишь геометрические размеры оборудования, то составляющие себестоимости, зависящие от расходов сырья и энергии, не изменяются. При достаточной степени механизации трудозатраты на эксплуатацию (зарплата основных производственных рабочих) также не зависят от производительности. Удельные капитальные вложения растут медленнее производительности. Следовательно, в результате снижения удельных капитальных затрат при неизменных зарплате и удельных расходах сырья и энергии с увеличением производительности линии себестоимость продукции падает, а прибыль растет.

В то же время с ростом объемов аппаратуры снижается надежность ее работы, т. е. увеличиваются простои в ремонте, уменьшается эффективный фонд рабочего времени и в результате недовыработки продукции прибыль падает. Оценим недополученную от простоев оборудования прибыль как разность между прибылью от выпуска продукции при работе без остановок, что возможно, например, при наличии резервной линии, и реальной прибылью. Эта разность прибылей, отнесенная к едини - це реально выпущенной за год продукции, определяется из уравнения:

У= (l/fcT) (ІІ — Сі) — (Ц — СР), (10.4)

где Сі и Ср — себестоимость продукции при работе линии с kT=l и k? — реальным.

Итак, с увеличением производительности линии уменьшается себестоимость, но возрастает недополученная от простоев прибыль. Сумма этих двух величин, названная нами условными расходами (Р), и является критерием выбора производительности линии (Qnp)- При заданном уровне надежности QnP должна быть такой, чтобы

Р=Ср+У-»-тіп. (10.5)

Оптимальное значение Qnp определяется из графика Р = =f(QпР), построенного по уравнениям (10.4) и (10.5), исходя из заданного для нескольких производительностей kT. При отсутствии экспериментальных значений kT для проектируемой линии в первом приближении можно использовать зависимость надежности аппаратов от их размеров [171]. Приведенная к условиям линии, она имеет вид:

*Т<?ПР2 *= (^<?DP1)m, О0-6)

где /n=Qnp2/Qnpl; Qnp2,i — производительности линий.

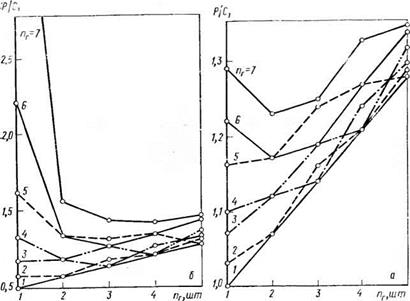

Рассмотрим, например, производство аммофоса по схеме с АГ [172]. Задаваясь различными значениями kT при производительности 40 т/ч, рассчитаем kT при других производительностях по уравнению (10.6) и по уравнениям (10.4) и (10.5) построим график (рис. 10.1), из которого видно, что кривые зависимости P=/(Qnp) экстремальны, причем чем меньше надежность, тем резче выражен экстремум. С увеличением надежности системы возрастает оптимальная производительность. Так, при существующих нормах ремонта, ценах на аммофос и реально достигнутом при Qnp=30 т/ч £т=0,81 оптимальна производительность 20 т/ч. Увеличение kT до 0,92 позволяет повысить оптимум до 35—40 т/ч.

Таким образом, зная надежность действующих систем, можно рассчитать оптимальную для заданных надежности и цены продукта производительность. Цех, производительность которого по технико-экономическим соображениям (наличие сырья, рабочей силы, транспорта, потребности в продукте, требования экологии и т. д.) должна превышать оптимальную, целесообразно составлять из нескольких технологических линий.

При выпуске в одном цехе продукции переменного ассортимента, т. е. при необходимости периодической переналадки режима работы линии на выпуск другого продукта, расчет числа линий производят из следующих соображений. При постоянном объеме выпуска готовой продукции Q„p за период рабочего времени тр с изменением числа линий в цехе себестоимость будет

Рис. 10.1. Зависимость условных расходов Р на производство аммофоса от производительности линии Qnp при различных коэффициентах технического использования kT

170

170

меняться за счет составляющих, связанных с затратами на эксплуатацию и амортизацию оборудова - ния. Они возрастают с увеличением числа линий ввиду повышения металлоемкости и одновременно уменьшаются в результате повыше - Ш ния надежности. С учетом этого 0 40 Qnpjh

и малой доли амортизационных отчислений в себестоимости (около 1%) при ее расчете этот показатель принят независимым от числа линий. Тогда себестоимость продукции, полученной на т линиях, равна:

Ст=С+(/я — 1)аС, (10.7>

где а — доля себестоимости, включающая затраты на содержание и эксплуатацию оборудования и заработную плату основных рабочих; С — минимальная себестоимость продукции, выпускаемой иа одной линии.

Недополученная от простоев прибыль равна:

У = (Ц — Ст) ггп/ (тхр — гтп), (10.8)

где г — число переходов за один цикл выпуска; тп — время одного перехода на продукцию другого качества, причем тп=6тр; b — соотношение между временем перехода и рабочим временем.

Принимая цену неизменной и равной (Рс+1)СЬ где Рс — рентабельность, а объемы выпуска всех видов продукции данного производства одинаковыми, получим:

Р=Сі [ (1 - f am — а) + (Рс — ат+а) ЬгЦт — Ьг) ], (10.9)

причем г=П — НОД,

где п — число выпускаемых цехом продуктов; нод — наибольший общий делитель чисел пит.

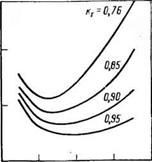

По промышленным данным для производства комплексных, полностью растворимых в воде удобрений по схеме с АГ в настоящее время а = 0,07, Рс = 0,4. Используя полученное уравнение, можно рассчитать зависимость относительных условных расходов от числа линий для различного числа продуктов. На рис. 10.2 приведены эти данные для 6 = 0,07 и 6 = 0,15, что для условий работы схемы с АГ соответствует емкости склада готовой продукции, рассчитанного на пяти - и двухсуточный цикл работы. Чем длительнее цикл работы и меньше число продуктов, тем ниже условные расходы на их выпуск.

|

Рис. 10.2. Зависимость относительных условных расходов P/Ct на производство продукции от числа технологических линий лг в цехе, выпускающем несколько видов продукта, при емкости склада готовой продукции, рассчитанной на время работы тр=5 сут (а) и 2 сут (б) |

Увеличение числа линий целесообразно уже при выпуске 3 видов продукции; при удлинении цикла переход на две линии обоснован только для выпуска 6—-7 видов удобрений.