Особенности получения гранул методами. формования и экструзии

Методы гранулирования формованием и экструзией основаны на способности перерабатываемого материала (расплава, пасты и т. п.) образовывать гранулы требуемой формы и размеров в результате силового воздействия рабочих органов на обрабатываемую массу и продавливания ее через отверстия [68—71].

Гранулирование методом формования включает в себя ряд стадий:

подготовку исходного продукта (нейтрализацию, плавление, смешение реагентов и т. п.);

собственно формование или экструзию (продавливание массы через перфорированную поверхность в результате силового воздействия);

охлаждение, дробление, классификацию гранул по размерам.

В случае обработки химических волокон различают следующие модификации метода формования [68]:

формование из расплава для термически стабильных полимеров, плавящихся без деструкции (полиамиды, полиэфиры, полистирол, полиолефины, неорганические стекла). При этом полимерный расплав продавливается (экструдируется) через фильеры в газовую, реже в жидкую среду, где происходит отверждение полимера;

«сухой» метод формования из расплавов, который применяют в тех случаях, когда полимеры частично растворяются в растворителях. Отверждение волокон или гранул происходит вследствие испарения растворителя. Недостатком этого способа являются большие потери растворителя или большие затраты на его рекуперацию. С использованием «сухого» метода формуют, например, волокна из ацетатов целлюлозы;

«мокрый» метод формования, применяемый при переработке полимеров, которые не могут быть расплавлены без деструкции или растворены в летучих растворителях. В этом случае полимерная масса экструдируется в осадительную ванну, содержащую осадитель полимеров. Отверждение происходит вследствие разделения фаз, гелеобразования или протекания химических реакций.

Другими модификациями метода формования полимеров являются:

формование с фазовым переходом (процесс протекает благодаря затвердеванию раствора при температуре ниже некоторой критической);

формование дисперсных систем (в случае, когда полимер не может быть переведен в раствор или расплав);

формование гелеобразных материалов;

формование смесей, сопровождающееся химическими реакциями.

В настоящее время метод формования получил распространение в производстве катализаторов, углеродных адсорбентов и некоторых продуктов бытовой химии.

Все аппараты для процессов формования можно классифицировать следующим образом: шнековые, плунжерные, экструзионные, роторные и комбинированные.

Для шнековых грануляторов характерно высокое удельное давление формования вследствие больших деформаций сдвига. Эта особенность может быть отнесена как к достоинствам, так и к недостаткам шнековых грануляторов. Достоинством является высокая степень гомогенизации и прочности готовых гранул, а к недостаткам — большая энергоемкость, возможность нежелательного термического воздействия на материал.

В плунжерных экструдерах, широко применяемых в производстве фторопластов, в отличие от шнековых формование является результатом одноосного сжатия. Обычно в цилиндр плунжерного экструдера загружают большую порцию материала, который в процессе формования практически не перемешивается. При этом затрудняется прогрев формуемого материала. Плунжерные прессы, как правило, используют для материалов, которые размягчаются без подогрева или предварительно нагреваются перед загрузкой до температуры плавления. К недостаткам этого типа грануляторов можно отнести периодичность процесса, необходимость тщательной очистки цилиндра и всех рабочих поверхностей перед каждой загрузкой [69].

К числу наиболее производительных аппаратов для формования пластических масс и расплавов других химических продуктов относятся роторные грануляторы. Возникающие в этих аппаратах давления формования значительно ниже, чем в шнековых или плунжерных грануляторах. В зависимости от условий использования и физико-механических свойств формуемого материала различают протирочные и валковые роторные грануляторы. Валковые грануляторы наиболее экономичны и надежны в эксплуатации при гранулировании высоковязких расплавов и паст.

Рассмотрим модели течения высоковязких материалов через перфорированную поверхность при формовании. В большинстве - работ [70—73] широко используются возможности варьирования напряженного состояния деформированных тел и их реологических свойств. В последнее время появились работы [70, 74, 75], посвященные математическому описанию процессов формования расплавов. В основе математической модели процесса

|

|

формования расплавов [75—76] лежит система уравнений,

включающая в себя уравнения движения вязкой жидкости Навье —Стокса и уравнение неразрывности.

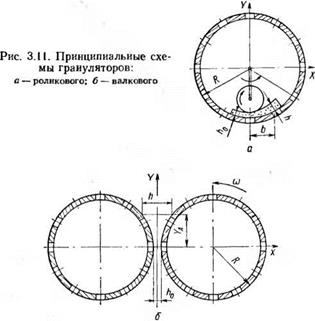

В основу постановки задачи положен метод качения твердого цилиндра по слою вязкой ньютоновской жидкости (рис. 3.11,а). В общем случае с учетом несжимаемости движение вязкой жидкости описывается:

do/dr = F — (1 /р) grad Р + (т]/р) V*11 •

divo = 0, (3.39)

где о—вектор скорости; т — время; F — вектор напряженности гравитационных сил (для силы тяжести F равно ускорению свободного падения g); Р — давление; р — плотность жидкости; т)—вязкость, Vs — оператор Лапласа.

При анализе уравнений (3.39) приняты традиционные допущения об изотермичное™ и плоскопараллельности течения (ог=0) и незначимое™ толщины клина (Л</?), откуда Предполагается также, что жидкость

прилипает к стенкам клина, откуда dvx/dx<g. dvx/dу и что толщина слоя изменяется по линейному закону.

Задача решалась при следующих граничных условиях:

при у = 0 vx = 0, vy — —ЯЯ; при y=h vx=w(h — ho), Vy=—wx; при x=0 P=0; при x—b Я=Я0.

Здесь Vy=—ЯЯ— принятый закон распределения скорости продавливаиия; h — текущее значение толщины слоя; h0 — толщина остаточного слоя; Я— коэффициент пропорциональности, зависящий от свойств материала и свобод-

и граничных условий получены уравнения:

![]()

![]() vx= (I/2-п) (дР/дх) (y2 — hy)+w( — и

vx= (I/2-п) (дР/дх) (y2 — hy)+w( — и

h

— кР+ wx = і (dvx/dx) гіі/,

являющиеся исходными для расчета распределения давления Р в зоне формования. С использованием закона распределения давления в рабочей зоне гранулятора была определена его производительность:

кр

<2=з <рШ. Pdx,

где ф— живое сечение поверхности цилиндра; Н — высота рабочего цилиндра' гранулятора; хкР — длина рабочей зоны.

Рассмотрим задачу о движении неиыотоновской жидкости в рабочей зоне гранулятора.

Решение этой задачи, как и в предыдущем случае, сводится к определению распределения скоростей и давлений в зоне формования (рис.3.11,б).

С учетом изложенных выше допущений

Vy<zvx; dvx/dx<z. dvy/dy; vz=0.

Исходные уравнения были приведены к виду:

дР/дх=дг1ду; дР/ду=0; дР/дг=0, (3.40)

dvxldx--dVy/dy=0. (3.41)

Так как формуемая масса обладает свойствами неньютоиовской жидкости, уравнение состояния имеет вид [77]:

т=*1 (dvjdy)*,

где dvx/dy — скорость сдвига.

Граничные условия для случая полного прилипания жидкости к поверхности и вследствие симметрии процесса выражаются уравнениями:

У=0, dvx/dy=0, vy-0, (3.42)

H = h; vx= w (R+hy — h) |

vyt= — wx+p4" )

После интегрирования уравнения (3.40) по у получим:

(dvx/dy)”= (дР/дх) (1/т))у+А. (3.44)

Для условий симметричной задачи при у=0 dvx/dy=0, поэтому А — 0 Составляющую скорости по оси х определяли из уравнения (3.44) после интегрирования:

vx= ln/(n+1)] (1/tj) (дР/дх)'/пу(п+і)'п+В.

В окончательном виде

vx= [й/(л+1)] (1 /ц) (дР/дх)>/п (рШ-ьо/л — ^(п+п/л) —W(R + ho—h).

Для определения Р необходимо интегрировать уравнение (3.41):

h Л

j (dvxJdx) dy + j (dVy/ду) dу,

о о

Кче h=ho+x2/2R.

После преобразований уравнение распределении давления в зоне формования гранулятора валкового типа приобретает вид:

[Л2я+7(2л+1)1 (1/*і,/П) (д*Р/дх2) (dPldx)vn-'(dhldx) +

+ (/i("+*)/n/T)'/") (дР/дх)«/" — IPW=~ wx+ (wh0/R)x+wxs/2R2

и решается при следующих граничных условиях: при х=0 Р=О, при х=ха

При определении граничных условий (3.42) и (3.43) предполагалось, что скорость продавливания формуемой массы через перфорированную решетку пропорциональна давлению в дайной точке клина в степени 1/л [78]:

v=XP''n.

Коэффициент пропорциональности Я определяется экспериментально и является функцией диаметра отверстий гранулятора и реологических свойств формуемой массы:

Х — ЦДотъ, г)).