Определение минимальной скорости уплотнения

Минимальную скорость прессования порошковидных удобрений на валковых прессах можно ориентировочно определить, исходя из предположения, что плотность порошкообразного, материала в процессе его уплотнения меняется скачкообразно от насыпной плотности рн до плотности ленты рл. При этом масса порошкообразного материала, проходящего через определенный зазор между валками пресса в единицу времени, определяется как

Gnp>LM <3-4)

Масса ленты, получаемой в результате уплотнения порошка, определяется по уравнению

бл=/.вЛрлСт1п - (3-5)

Тогда, исходя из постоянства массы до и после уплотнения, минимальная скорость вращения валков будет определяться зависимостью

цтіп ^ С/Рл • (3-6)

Анализ зависимости (3.6) показывает, что основным параметром, определяющим минимальную скорость вращения валков пресса, является сыпучесть порошкообразных удобрений. На основе обобщенного анализа экспериментальных данных установлено, что зависимость сыпучести порошковидных материалов от различных параметров может быть представлена в виде неопределенной функции:

Q — f(d, V, ртв, рг, h, Н, <р,).

На основании я теоремы теории размерностей эта неопределенная функция может быть представлена в виде зависимости между четырьмя безразмерными величинами:

Q = / (Аг, h/H, 1/Фі, h/d).

|

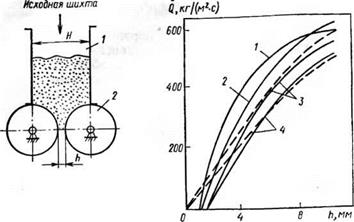

Рис. 3.2. Схема установки для исследования сыпучести порошков: / — бункер; 2 — валок |

Рис. 3.3. Зависимость сыпучести Q порошков удобрений от зазора h между

валками:

/ — смесь ретура простого суперфосфата и хлорида калия (№=3%); 2 — смесь двойного суперфосфата и хлорида калия (№=3%); 3 — хлорид калия (№=0,3%): 4 — аммофос из апатита (№=0,34%); сплошные линии — экспериментальные данные; пунктир — расчетные

Для установления действительной зависимости сыпучести от безразмерных величин в лабораторных условиях проведены специальные исследования [38]. Схема лабораторной установки представлена на рис. 3.2. Перед началом проведения опытов между валками пресса устанавливали по шаблону определенный зазор. В бункер валкового пресса загружали исходный порошок. После открытия щели между валками порошкообразный материал просыпался через установленный зазор. Весовым методом определяли количество материала, просыпающегося за определенный период времени. Расчет сыпучести производили по формуле:

Q е= 0пр/LJn, (3.7)

где Gnp — количество материала, просыпающегося за определенный период времени х через определенный зазор h по всей длине валков LB.

Исследования проводили на порошкообразных удобрениях, химический и гранулометрический состав которых приведен в табл. 3.1. Результаты исследований представлены на рис. 3.3. После обработки экспериментальных данных с использованием методов теории размерности, получены аналитические зависимости для расчета сыпучести порошковидных удобрений, учитывающие конструктивные размеры валковых прессов и параметры уплотнения:

при h/d^ 15

![]() Q = 36Ar°.06 {h/[h + 2і? в (1 - cos ар) JMJ (І/Фі);

Q = 36Ar°.06 {h/[h + 2і? в (1 - cos ар) JMJ (І/Фі);

при hide 15

Qt= 36Аг°-°* {h/[h + 2RB(l - cosap)l<M} (1/Фі) lg (ft/d). (3.9>

На рис. 3.3 представлены расчетные и экспериментальные значения сыпучести минеральных удобрений. Среднестатистическое отклонение расчетных данных от экспериментальных составляет 10%.

Совместным решением (3.6), (3.8) и (3.9) установлены аналитические зависимости для определения минимальной скорости прессования порошков:

при h/d^ 15

і'шіп>-36Аг0-05{Л/[й4-2і? в(1 — cos ар)]0’1) 1/<рірл; (3.10)

при h/d< 15

vmin>36Ai0-°s{hl[h+2Re( — cosap)]01} (1/Фірл)lg(Л/cf). (3.11>