ГРАНУЛИРОВАНИЕ КРИСТАЛЛИЗАЦИЕЙ. НА ПОВЕРХНОСТИ ЧАСТИЦ

Этот метод заключается в нанесении на сухие частицы тонких пленок жидкости (плава, пульпы) и последующей их сушке в потоке теплоносителя. Процесс проводят в барабанных грануляторах-сушилках, аппаратах с кипящим или фонтанирующим слоем.

4.1. Процессы гранулирования в барабанном грануляторе-сушилке (БГС)

Процесс гранулообразования в барабанных грануляторах - сушилках существенно отличается от процесса в окаточных барабанах, что связано с одновременным протеканием процессов гранулирования и сушки.

Исследованию кинетики гранулообразования в барабанных грануляторах-сушилках посвящен целый ряд теоретических и экспериментальных работ. Например, на основе анализа движения гранулы в газожидкостной среде промышленного аппарата БГС получено [79] уравнение, описывающее рост гранулы:

dmr/dt=nrK2Spn [ (vx — wx) + (v2 — wx) ], (4.1)

где mr — масса гранулы; т — время; гк — конечный размер гранулы; S — объемная концентрация пульпы в газожидкостном потоке; рп—плотность пульпы; до, v—скорости гранулы и газожидкостного потока соответственно; индексы х, г соответствуют направлениям осей по диаметру и длине аппарата.

Уравнение (4.1), описывающее рост гранулы в аппаратах БГС, не учитывает влияние на процесс гранулообразования таких параметров, как расход теплоносителя, ретура и т. д. Игнорирование условий тепло - и массообмена при гранулировании в барабанных грануляторах-сушилках не может привести к достоверным поставке и решению задачи. Попытки некоторых исследователей увязать закономерности роста гранул с условиями сушки нельзя отнести к корректным. Так, в работе [80] по-

лучены экспериментально-статистические зависимости для расчета процессов гранулирования и сушки:

![]()

![]()

![]() (4.2)

(4.2)

где у — выходная переменная; - т управляющий параметр; ш, d0 — коэффициенты модели.

Полученная зависимость (4.2) не учитывает влияния влажности пульпы, состава ретура на гранулометрический состав продукта и ее использование ограничено диапазоном параметров, приведенных в работе [80]. Рассмотрено [81] взаимодействие факела распыливаемой жидкости с завесой сыпучего материала, создаваемой внутренним насадочным устройством аппарата БГС. С учетом вероятности сталкивания капель жидкости и в предположении, что они равномерно распределяются по поверхности твердых частиц, авторами получена формула для определения величины присоединенной массы жидкости тж. При рассмотрении взаимодействия жидкой и твердой фаз авторы не учитывали влияния теплофизических параметров на процесс гранулирования, что ограничивает использование полученных зависимостей для расчета скорости роста гранул.

Приведены [82—84] результаты экспериментальных исследований процесса гранулирования в промышленных аппаратах различного диаметра. Предложенные в этих работах зависимости могут быть использованы для решения только частной задачи.

При установлении закона роста гранул в аппаратах типа БГС приняты [85] следующие предпосылки:

на ядро — центр гранулообразования наносится сплошная пленка жидкой фазы толщиной

рост гранулы происходит за счет наслаивания на окруженное жидкой пленкой ядро сухих тонких частиц;

предельный размер гранулы определяется удерживающей способностью ядра.

Представив движение жидкой фазы в радиальном направлении внутрь ядра и во внешней области уравнением молекулярной диффузии, получили уравнение скорости роста гранулы с учетом изменения распределения жидкой фазы в ядре и оболочке наслаивающихся частиц:

![]() dr/сіт = {а(т)I[гк — (гя — б|)])+й(т) [гк — (г„-|-бі)].

dr/сіт = {а(т)I[гк — (гя — б|)])+й(т) [гк — (г„-|-бі)].

где а(т), Ь(т)—убывающие во времени коэффициенты; гя—радиус ядра (центра гранулообразования).

Уравнение (4.3) устанавливает, по мнению авторов, зависимость скорости роста не только от размера гранулы, но и от размера ядра, а также от характера распределения жидкой фазы между ядром и оболочкой и внутри них. Однако полученное уравнение не отражает влияния на рост гранул таких важных параметров, как расход теплоносителя, фазовые переходы, со-

![]() С—631

С—631

Рис. 4.1. іь роста гранул в ап-

![]()

рате БГС

рате БГС

проврждающие процессы сушки,/ что ограничивает его использование для расчета скорости роста гранул при раз-

|

сам автор, при сопоставлении расчетных и экспериментальных данных обнаружено неполное соответствие, которое не может быть объяснено неучетом эффекта продольного перемешивания при выводе уравнений. Опыт эксплуатации аппаратов БГС показывает [87], что изменение теплового режима в аппарате и начальной влажности пульпы оказывают значительное влияние на ход процесса и гранулометрический состав продукта.

Описание кинетики гранулообразования должно проводиться совместно с описанием кинетики массообмена при сушке как капель пульпы, так и формирующихся гранул. Этот подход, однако, пока не получил должного развития.

Проведено исследование [53] кинетики роста гранул в аппарате БГС с учетом тепло - и массообмена, происходящих между различными фазами при формировании гранул.

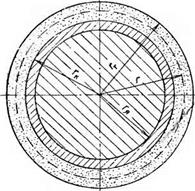

Для аналитического описания закона роста гранул в аппарате БГС приняты следующие предпосылки (рис. 4.1):

сухие частицы твердой фазы являются центрами гранулообразования и имеют сферическую форму;

диспергируемое вещество распределяется равномерно по всей массе частиц и по их поверхности — в виде тонкой пленки;

так как ссыпающийся с лопаток материал в зоне факел — завеса контактирует с высокотемпературным теплоносителем, то влага из тонкой пленки пульпы на поверхности гранул сразу же испаряется. На подсохшую поверхность увеличенной частицы наносится следующая тонкая пленка пульпы.

Правомерность этих теоретических предпосылок подтверждается результатами исследований структуры гранул фосфорсодержащих удобрений [88]. Автором указывается, что гранулы на выходе из БГС имеют слоистую структуру с минимальной пористостью и высокой прочностью.

Следовательно, при проведении теоретических исследований кинетики роста гранул в аппарате БГС истиранием и измельчением формирующихся гранул можно пренебречь.

С учетом принятой физической модели роста гранул в аппарате БГС можно утверждать, что изменение влагосодержа - ния гранул в процессе нх формирования определяется только переносом парообразной влаги, так как испарение влаги будет происходить только с поверхности, а основным параметром, определяющим энергозатраты на сушку продукта, будет величина химического потенциала или энергия связи влаги с материалом.

При этом интенсивность сушки, равная плотности потока пара у поверхности гранул, определяется зависимостью:

In——ацдцідг, (4.4)

где In — плотность потока пара; ctp — коэффициент влагообмена, отнесенный к разности химических потенциалов.

Для мягких режимов сушки скорость уменьшения радиуса Гт мала по сравнению со скоростью, при которой устанавливается стационарный процесс диффузии. Примем, что для каждого текущего радиуса формирующейся гранулы диффузия пара в окружающую среду происходит стационарно, т. е. ни в каких концентрических сферах пленки суспензии не происходит накапливание пара. Тогда поток пара 1„4лг2 не зависит от г, т. е.

др/дг-Иг*, .(4.5)

откуда

р.= [(ры —рв)гт/(гк —гт)] (1 — Гк/г)+Ц„. (4.6)

Из равенства потока пара с поверхности /п4яг2 убыли влаги 41злр„дгт3/дх следует:

1п=рпГт2/г2дгт1дт. (4.7)

Подставляя выражения (4.6), (4.7) в уравнение (4.4) и интегрируя, получим

(г2 — гт2)/2— (г3 — гт3)/3гк= (ацт/р„) (р„ — р„), (4.8)

где радиус гт равен rT=rH+6i, 6і—толщина пленки пульпы (м), которая

рассчитывается по формуле

6i=M[(f/gp) (pIB/pn+l)]i/3_ 1>, (4.9)

где г я—радиус частиц ретура, м; F— производительность форсунки по пульпе; gP — количество ретура, циркулирующего в аппарате; ртв—пикнометрическая плотность готового продукта.

Влагосодержание исходной пульпы равно

u=GJGc, (4.10)

где Ож=РпГж; Ос=ртв1/м; Гж — объем жидкости в капле пульпы, Гж = = Гк—Гм; Гк — объем исходной капли пульпы, 1/к=4/Зл(гт3—тя3); Рм— объем сухого вещества, равный разности объемов высушенной гранулы н ее первоначального объема, 1/м=4/Зл(гкэ—гя3).

Подставляя эти соотношения в формулу (4.10) и разрешая се относительно гк, получим

![]() Гк — Г, і{[ (1 +6і/гя)3рж-|-ИрТІ,]/( рп-)-ирТв)}1/3-

Гк — Г, і{[ (1 +6і/гя)3рж-|-ИрТІ,]/( рп-)-ирТв)}1/3-

Время сушки можно рассчитать по уравнению (4.8), подставив в него г—г*;. /

т (рж/6(ХуГк) (2гт3 3гнГт3 гк3)/(Цм — Цв), (4.12)

где |хм — химический потенциал материал? при определенных температуре и влагосодержании; р. в—химический потенциал отходящих газов при определенных температуре н влагосодержании; аи — коэффициент влагообмена, отнесенный к разности химических потенциалов, определяется по уравнению:

Иц=ЯтРт|И/ (Цм Цв), (4.13)

где ат — коэффициент диффузии влаги; и — влагосодержание гранулируемого материала.

Формулы (4.11) и (4.12) позволяют определить конечный размер и время сушки гранулы за один цикл гранулирования.

Конечный размер гранулы и время сушки после п-го числа циклов гранулирования и сушки определяется зависимостью:

гк=г«Р». (4-14) T.-'tfV.’fp'” —1)/(р*—1), (4.15)

где Р={[(1-Н)3рп+иртв]/(рл+Цртв)}1/3; (4.16)

К=Рж [2+(l+k)3 — 3(5(1+6) 2+рз] /6а*р (рм - Рв); (4.17)

k= [(Flg„) (Ртв/рл+1)]‘/3- 1. (4.18)

Если задано общее время пребывания частиц в аппарате БГС, то, пользуясь формулой (4.15), можно определить число циклов орошения и сушки для получения гранул требуемого размера:

n= {In [ (T/-PV4-1) ф2 - 1) +! ] /21п р]} -1 (4.19)

и размер готовых гранул:

Гк = ГяР".

Экспериментальная проверка адекватности полученной математической модели закона роста гранул проведена в аппарате БГС, основные параметры которого: D = 3,2 м; L=22 м; а= = 1°; я=3,5 мин-1.

На рис. 4.2 представлены экспериментальные и расчетные кривые скорости роста гранул. Теоретическая кривая рассчитывалась для следующих условий:

Средний геометрический размер гранул готового продукта 2

(ікі ММ

Плотность пульпы рп. кг/м3 1390

Пикнометрическая плотность аммофоса ртв, кг/м3 1742

Влагосодержание пульпы и, кг/кг 0,625

Производительность форсунки F, т/ч 21,5

Расход ретура gr„ т/ч 21

Анализ представленных на рис. 4.2 зависимостей показывает, что расчетные значения вполне удовлетворительно совпадают с экспериментальными данными.

Рнс. 4.2. Зависимость радиуса гк гра-

нул аммофоса от числа циклов п гра-

нулирования и сушки (точки — экспе-

римент, линия — расчет)

Анализ полученных уравнений (4.12)—(4.19) для расчета скорости роста гранул в аппаратах типа БГС позволил сделать важные в практическом отношении выводы:

Анализ полученных уравнений (4.12)—(4.19) для расчета скорости роста гранул в аппаратах типа БГС позволил сделать важные в практическом отношении выводы:

для реализации промышленных процессов гранулирования и сушки пульп различных минеральных удобрений наиболее целесообразным является использование аппаратов с внутренней циркуляцией ретура, так как в аппаратах данного типа частицы материала, возвращаемые в зону распыла пульпы, имеют температуру, максимально приближенную к температуре начала термического разложения материала. Поскольку в этом случае снижается диффузия жидкой фазы внутрь частиц, то сокращается удельный расход энергии, так как испарение влаги будет происходить только с поверхности;

одним из направлений интенсификации процессов гранулирования и сушки при получении гранулированных удобрений на основе пульп является оптимизация теплового режима сушки путем варьирования влагосодержания отходящих газов;

интенсификация процессов гранулирования и сушки в аппаратах указанного типа может быть достигнута в результате изменения гидродинамических режимов работы форсунок при изменении физико-химических свойств распыливасмых пульп (плавов, растворов) —вязкости, плотности и т. д.

Расчет барабанного гранулятора-сушилки сводится к определению его основных размеров (диаметра и длины), исходя из расчетного расхода теплоносителя, подаваемого в аппарат. При этом, задавая величину уноса из аппарата, принимают среднюю скорость теплоносителя в аппарате vT (в м/с) и считают, что распиливаемая пульпа равномерно распределяется по всей поверхности частиц ретура, ссыпающегося с подъемно-лопастной насадки.

Средняя толщина пленки пульпы (в м), распыленной на частицы ретура, определяется по уравнению (4.9).

Текущий радиус влажных гранул

Гт=г„+бі. (4.20)

Необходимое число циклов гранулирования и сушкн для достижения гранулами требуемого размера определяется нз уравнения (4.19). Исходя из этой величины, определяют время гранулирования и сушки из уравнения (4.8), а затем рассчитывают длину барабана:

£.=4(£р-И2с)тк/яА>Ф. (4.21)

Здесь gP—расход ретура, циркулирующего в аппарате, кг/с; Qc — произво-

дительность аппарата по сухому продукту, кг/с; Ф — коэффициент заполне-

ния; Dr, — диаметр барабана (м), который рассчитывают из соотношения:

D6= (Fe/0,785)l/2, где fe —площадь поперечного сечения БГС (м2) определяют по уравнению: /•e = QT/V, r (Q?—расход теплоносителя, транспортируемого через БГС, рассчитывается нз материального и теплового балансов).