Барабанные грануляторы-сушилки

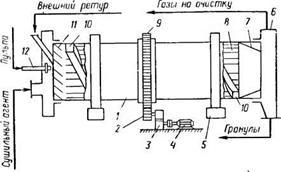

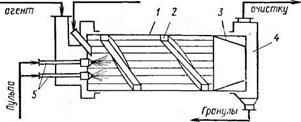

Барабанные грануляторы-сушилки типа БГС и «Сферодай - зер» (фирма «Пек», Франция) представляют собой (рис. 9.12) вращающийся барабан, установленный под углом 1—3° к горизонту на двух роликовых опорных станциях. Упорные ролики предотвращают осевые сдвиги барабана.

|

Рис. 9.12. Барабанный гранулятор-сушилка (БГС): 1 — барабан; 2 — шестерня; 3 — редуктор; 4 — электродвигатель; 5 — опорная станция; 6 — выгрузочная камера; 7 — конус; 5 — подъем но-лопастн-ая - насадка; 9—зубчатый венец; Ю — обратный шнек; //— приемная насадка; 12—форсунка |

Часть внутренней поверхности барабана оснащена приемной насадкой 11 и на остальной длине барабана — подъемно-лопастной насадкой 8.

Грануляторы-сушилки «Сферодайзер» (Франция) оборудованы подъемными лопатками сложной конструкции с углом наклона к радиусу обечайки, равным нулю. Аппараты БГС оснащены лопатками Г-образной формы с углом наклона к радиусу обечайки 12°, а также коробчатым обратным шнеком 10 открытого или закрытого исполнения, который транспортирует внутренний ретур от конуса 7 в зону распыла пульпы. В торцах вращающихся барабанов установлена загрузочная камера с форсунками 12 и патрубками для ввода теплоносителя, а также выгрузочная камера 6 со штуцерами для отвода отработанного сушильного агента и готового продукта. Привод барабана осуществляется от электродвигателя 4 через редуктор 3, зубчатую шестерню 2 и зубчатый венец 9, укрепленный на барабане с помощью башмаков.

Принцип работы грануляторов-сушилок заключается в следующем. При вращении барабана подъемно-лопастная насадка 8 создает поток материала, ссыпающегося с лопаток. На этот поток материала пневматической форсункой 12 распыливается пульпа гранулируемого вещества, которая, наслаиваясь на частицы, увеличивает их размер. Влажные агломераты окатываются по внутренним элементам барабана, приобретая сферическую форму, и сохнут в потоке теплоносителя. В аппарате «Сферодайзер» мелкая фракция после классификации возвращается в зону распыла пульпы в виде внешнего ретура.

В аппаратах БГС в зоне выгрузки установлен классификатор, выполненный в виде конуса 7. Крупная фракция скапливается у узкого основания конуса и выгружается из аппарата. Мелкая фракция, скопившаяся у большого основания конуса, обратным шнеком в виде внутреннего ретура возвращается в зону распыла пульпы. Сюда же может подаваться в виде внешнего ретура пыль из циклонов и материал после дробилок.

На эффективность работы аппаратов БГС существенное влияние оказывают плотность и равномерность ссыпающегося слоя материала в зоне распыла пульпы, параметры работы распы - ливающих форсунок, скорость теплоносителя и другие параметры.

Для интенсификации процессов гранулирования и сушки удобрений в аппаратах БГС в последнее время предложен ряд технических решений, сущность которых заключается в интенсификации тепломассообменных процессов, происходящих в БГС.

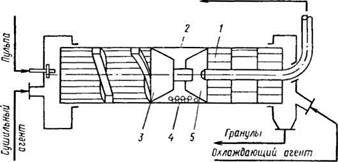

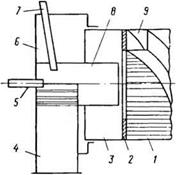

Рис. 9.13. Загрузочный узел барабанного

гранулятора-сушилки:

I — подъемная насадка; 2 — подпорное коль цо; 3 —корпус барабана; 4 — патрубок для ввода теплоносителя; 5 — форсунка пульпы; 6 — приемная камера; 7 — патрубок для вводи ретура; 8 — смесительный стакан; 9 — обратный шнек

I — подъемная насадка; 2 — подпорное коль цо; 3 —корпус барабана; 4 — патрубок для ввода теплоносителя; 5 — форсунка пульпы; 6 — приемная камера; 7 — патрубок для вводи ретура; 8 — смесительный стакан; 9 — обратный шнек

Так, на основании исследования теплообмена по длине барабана установлено [145], что формирование и сушка гранул практически полностью завершаются на первых 2—3 метрах длины аппарата—в его загрузочной зоне. Наиболее интенсивная сушка протекает на участке зоны распыла. Высокая интенсивность процессов тепло - и массообмена в зоне распыла определяется большой поверхностью контакта твердой и жидкой фаз. Поэтому для повышения эффективности процессов гранулообразова - ния и сушки целесообразно приблизить место ссыпания порошкового материала к форсунке.

С учетом результатов экспериментальных исследований раз работана усовершенствованная конструкция аппарата БГС [146]. Модернизация аппарата заключалась в установке цилиндра с тангенциальными щелевыми окнами для ввода теплоносителя, расположенного в загрузочной камере (рис. 9.13).

Пульпа через форсунку 5 распиливается на ядро вихревого слоя ретура, создаваемого в смесительном стакане 8 за счет тангенциального ввода теплоносителя и порошка. Затем смесь пульпы и порошка попадает в поток твердого материала, создаваемый лопастной насадкой 1. Образовавшиеся агломераты окатываются и сушатся в потоке теплоносителя, который вводится через газоход 4. После этого часть материала обратным шнеком 9 возвращается в зону распыла пульпы. Остальной продукт поступает на рассев, после чего мелкая фракция возвращается в смесительный стакан 8 через патрубок 7.

|

В дальнейшем для интенсификации процессов тепло - и массообмена в зону выгрузки аппарата БГС предлагалось [147] вводить сушильный агент

|

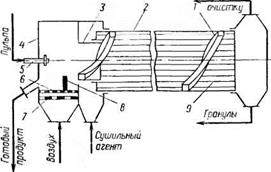

Рис. 9.15. Схема БГС с встроенным холодильником: / — камера для охлаждения продукта; 2 — барабан; 3—конус; 4 — шары для измельчения крупных гранул; 5 — конус обратный |

(рис. 9.14). Устройство для подвода теплоносителя выполняется в виде диффузора 2 с газораспределительной решеткой. Отработанный сушильный агент отводится через окна, равномерно расположенные по окружности барабана 1 под коллектором 4. Для предотвращения выпадения материала при вращении барабана и его остановке, окна закрыты пластинами 3.

В работе [148] приводится описание конструкции аппарата БГС, в котором кроме гранулирования, сушки и классификации протекают процессы охлаждения товарной фракции и дробления крупной фракции удобрений. В отличие от обычного аппарата БГС, в предложенной конструкции (рис. 9.15) имеется камера / для охлаждения продукта, которая располагается за классификатором — обратным конусом 5. Для более качественного и надежного разделения гранул продукта по фракциям предусмотрен дополнительный усеченный конус 3, который устанавливается за конусом 5. Отделившаяся на конусах 3 и 5 крупная фракция дробится шарами 4, расположенными между конусами.

В работе [149] приводится описание конструкции аппарата БГС, в котором кроме гранулирования и сушки, одновременно осуществляются процессы охлаждения и - классификации материала в кипящем слое путем отдува мелкой фракции в факел распыла.

Устройство работает следующим образом (рис. 9.16). Из барабана 2 при его вращении высушенные гранулы различного фракционного состава обратным шнеком 1 подаются в камеру 4 на газораспределительную решетку 6. Расход ожижающего агента, поступающего в камеру 4, подбирают таким образом, чтобы скорость псевдоожижения была равна или больше скорости витания частиц ретура определенного размера. Авторы [150] отмечают, что при этом наблюдается четкая сепарация частиц по размерам, что позволит более равномерно распределить распыляемую пульпу по поверхности частиц. Однако возможно переувлажнение материала вследствие пульсирующего выноса частиц ретура из псевдоожиженного слоя. Кроме того, охлаждение частиц ретура приведет к необходимости дополнительного подвода тепла иа испарение влаги, что в свою очередь может привести к увеличению пыле - уноса.

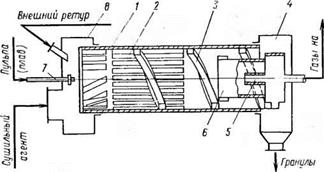

Одна из попыток снижения пылеуноса [150] заключается в установке циклона специальной конструкции в хвостовой части вращающегося барабана (рис. 9.17). Образующаяся в процессе гранулирования пыль потоком теплоносителя через тангенциальные патрубки транспортируется в циклон 6, где частицы пыли центробежной силой отбрасываются к ячейкам н, перемещаясь

|

Рис. 9.16. БГС с встроенным аппаратом КС: / — обратный шнек; г—барабан; 3 — газоход; 4 — камера; 5 — форсунка; 6, 7— решетки; 3 — перегородка; 9 — подъемно-лопастная насадка |

вдоль циклона 6, попадают в кольцевой пылесборник о, откуда обратным шнеком 3 возвращаются в загрузочную часть барабана 1. Авторы предложенной конструкции считают, что эффективность пылеочистки может достигать 98%. Однако применение дайной конструкции приведет к увеличению гидравлического сопротивления аппарата. Вторым существенным недостатком данной конструкции следует считать усложнение обслуживания аппарата.

Для увеличения выхода товарной фракции предлагается [151] в хвостовой части вращающегося барабана / (соосно с конусным классификатором 3) установить ленточный шнек 4, имеющий шаг, равный 0,15—0,20 длины классификатора, и наружный диаметр, равный диаметру выходного отверстия барабана (рис. 9.18). Классификатор работает следующим образом. Высушенный сгранулированный продукт поступает в классификатор 3, в конусе которого крупные гранулы располагаются преимущественно на поверхности скатывающегося слоя и шнеком выводятся из аппарата. Эффективность предложенного технического решения вызывает сомнение, так как коэффициент заполнения барабана в процессе работы будет изменяться, а следовательно, будет изменяться эффективность сепарации с помощью шнека.

Предложено [152] более сложное устройство для классификации материала внутри аппарата БГС, содержащее перфорированный классификатор в

|

Рис. 9.17. БГС с встроенным циклоном: I — барабан; 2—подъемно-лопастная насадка; 3 — обратный шнек; 4— камера выгрузки; 5 — пылесборник; 6 — циклон; 7 —форсунка; 8 — загрузочная камера |

виде усеченного конуса с индивидуальным приводом и обратный шнек, установленный на наружной поверхности барабана (рис. 9.19). Перфорированный коиус 3 с приводом 4 через вал 5 производит классификацию материала на две фракции: мелкую и смесь крупной с товарной. Мелкая фракция при вращении классификатора возвращается в зону распыла пульпы.

Рассмотренные выше конструкции основаны на использовании эффекта разделения материала на конусном классификаторе. Однако промышленная практика показывает, что этот эффект очень незначителен. 'Кроме того, установка конуса усложняет обслуживание аппарата без значительного увеличения выхода товарной фракции.

Для увеличения производительности аппаратов БГС предложено [153, 154] установить две форсунки для распыления пульпы в вертикальной или в горизонтальной плоскости вращающегося барабана (рис. 9.20).

|

Устройство работает следующим образом. Во вращающийся барабан I на завесу материала верхней и нижней форсунками 5 распыляется пульпа. Влажные гранулы, полученные напылением верхней форсункой, концентрируются в середине барабана, а гранулы, полученные напылением нижней

|

Рис. 9.20. БГС с двумя форсунками для распиливания пульпы: / — барабан; 2 — обратный шнек; 3 — конус; 4 — камера выгрузки; £ —форсунки |

форсункой, в начале аппарата. Затем влажные гранулы сушатся в потоке теплоносителя.

Использование двух форсунок в вертикальном расположении позволяет [154] равномерно распределить влажные гранулы по длине барабана, что способствует улучшению режима сушки и гранулирования, позволяет увеличить температуру теплоносителя на входе в барабан на 50—100 °С. Кроме того, при соответствующих режимах нижнюю форсунку можно использовать. для наработки мелкой фракции (0,5<d^2 мм), которая используется в качестве центров гранулообразования, что приводит к сокращению внешнего ретура и повышению производительности установки.