АППАРАТУРНОЕ ОФОРМЛЕНИЕ ЛИНИИ. ГРАНУЛИРОВАНИЯ

Эффективность любой технологической линии производства гранулированных продуктов определяется техническим уровнем используемого грануляционного оборудования. Поэтому определенный интерес представляет рассмотрение основных конструкций аппаратов для гранулирования минеральных удобрений и других веществ, их достоинств и недостатков.

9.1. Грануляторы окатывания

Грануляторы барабанного типа. Грануляторы такого типа широко используются в химической, металлургической, пищевой и других отраслях промышленности.

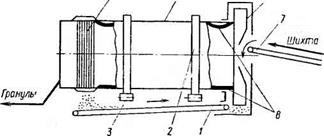

Гранулятор (рис. 9.1) представляет собой вращающуюся цилиндрическую обечайку 4 с закрепленными на ней бандажами 3, которыми она опирается на роликовые опорные станции 2. Для предотвращения осевого сдвига гранулятора предусмотрены упорные ролики. Для уменьшения налипания влажного материала внутреннюю стенку барабана футеруют резиной. Гранулированный материал выгружают через узел 1.

Отсос паров и пыли из гранулятора производят вентиляционной установкой, подсоединенной к патрубку, установленному в верхней части узла выгрузки. В процессе гранулирования шнхту увлажняют с помощью форсунки, установленной иа расстоянии 1,0—1,5 м от загрузочного устройства гранулятора.

Так как регулирование процесса гранулирования в барабанах такого типа часто осуществляется визуально, то необходимо в зоне выгрузки гранулятора предусматривать установку смотровых окон и освещения. Обычно в верхней части узла выгрузки устанавливают осветительные приборы (лампы, прожекторы).

Исходную шихту (например, нейтрализованный суперфосфат) дозируют из промежуточного бункера и через загрузочное устройство подают в гранулятор. Через форсунку сюда же дозируют жидкость на увлажнение (вода, сточные воды, связующие добавки, пульпа). Увлажненная шихта гранулируется, а влажный гранулированный материал через узел выгрузки 1 направляется на сушку. При этом выход товарной фракции составляет 50—55%, а прочность гранул, в зависимости от используемой нейтрализующей добавки, изменяется от 1,5 до 2,8—3,0 МПа.

Для снижения влажности гранулируемой шихты, а следовательно, увеличения производительности действующих технологических линий производства суперфосфата, например, в работе [60] предлагается производить подогрев шихты в процессе ее гранулирования до температуры 60—80 °С. Шихту можно по-

догревать горячими стоками или водой, подаваемыми через форсунку, или паром, подаваемым под слой материала специальным распределителем.

Ниже приводятся основные технические характеристики грануляторов барабанного типа, наиболее широко используемых в производстве гранулированных минеральных удобрений:

Производительность, т/ч 8,9—22

Частота вращения барабана, с-1 0,56—1,3

Диаметр обечайки, м 1,4—2,2

Длина барабана, м 8—11

Угол наклона, град 1—3

Мощность привода, кВт 12—20

Ниже приведен параметрический ряд грануляторов барабанного типа для сыпучих материалов, разработанный Дзержинским филиалом ЛенНИИхиммаш (длина L выпускаемых грануляторов различного диаметра D):

|

D, м |

L, м |

Р. м |

L, м |

О, м |

L, м |

D, м |

L, м |

|

0,5 |

1,0 |

1,6 |

3,15 |

2,5 |

5,0 |

3,55—3,60 |

8,5 |

|

1.2 |

4,0 |

7,5 |

10,0 |

||||

|

1,6 |

5,0 |

10,0 |

14,0 |

||||

|

2,0 |

6,3 |

2,8 |

5,8 |

4,0 |

10,0 |

||

|

0,8 |

1,6 |

2,0 |

4,0 |

8,5 |

12,5 |

||

|

2,5 |

6,0 |

11,2 |

16,0 |

||||

|

3,15 |

8,0 |

3,15 |

6,3 |

4,5 |

10,0 |

||

|

1,4 |

2,8 |

2,24 |

4,5 |

10,0 |

16,0 |

||

|

3,1 |

6,7 |

12,5 |

18,0 |

||||

|

4,0 |

9,0 |

||||||

|

5.6 |

Для грануляторов этого типа характерны следующие преимущества: простота конструкции и эксплуатации, большая единичная мощность. К недостаткам следует отнести:

неравномерный гранулометрический состав продукта на выходе из гранулятора, обусловленный неравномерностью увлажнения гранулируемой шихты;

необходимость периодической чистки налипшего материала на стенки гранулятора и узла выгрузки.

Опыт эксплуатации грануляторов показывает, что наиболее частые остановки вызываются необходимостью очистки узла выгрузки. Предложенные технические решения, направленные на устранение залипання узлов выгрузки (например, установка цепей, вибраторов) оказались малоэффективными. Для уменьшения налипания влажного материала узел выгрузки материала облицовывают фторопластом.

В работе [138] приводится конструкция гранулятора, установленного на колесах и имеющего возможность перемещаться по рельсам. Такая конструкция позволяет вводить влажный гранулированный материал в приемную секцию сушильного барабана, минуя узел выгрузки. Однако в этом случае затрудняется визуальное наблюдение за процессом гранулирования и его регулирование.

Для устранения налипания влажных материалов на стенки барабана используют различные приспособления: скребки, шнеки, очистные ножи разнообразных конструкций.

Для увеличения коэффициента заполнения окаточного барабана и интенсификации процесса гранулообразования предлагаются различные решения.

Разработаны конструкции многоконусного барабана, барабана с внутренней фигурной насадкой [139], гранулятора, состоящего из двух вращающихся один внутри другого барабанов [140]. Такие конструкции, по мнению авторов, позволяют увеличить поверхность окатывания, а следовательно, сократить диаметр и длину гранулятора.

В работе [141] описан гранулятор, в котором совмещаются процессы гранулирования и классификации. Схема гранулятора представлена на рис. 9.2.

Гранулятор представляет собой обечайку 5, установленную на опорной и опорно-упорных станциях 3. Ковшовое устройство 6 захватывает предварительную шихту и транспортирует ее в барабан.

Рабочие поверхности барабана и ковшей покрыты резиной 8. Объемы между обечайкой 5 и резиновой обкладкой 8 заполняют легкотекучим материалом (водой, песком, дробью и т. п.). При вращении барабана резина под действием, например, воды прогибается и налипший на резину материал отрывается.

Исходную шихту подают в загрузочное устройство транспортером 7; сюда же поступает мелкая фракция, которую отделяют на кольцевом сите 4. Товарную фракцию гранулированного продукта направляют иа сушку. Выход товарной фракции из гранулятора зависит от размера ячейки кольцевого сита.

Анализируя рассмотренные конструкции грануляторов барабанного типа, следует заметить, что установка внутри барабана дополнительных устройств, как правило, усложняет их эксплуатацию.

Тарельчатые грануляторы [142]. Они предназначены для гранулирования порошкообразных материалов. Наибольшее

|

4 5 В

Рис. 9.2. Комбинированный гранулятор-класснфикатор: I, 7 — транспортеры; 2 — бандаж; 3 — опорно-упорная станция; 4 — сито; 5 — обечайка; 6 — ковшевое устройство; 8 — резиновая обкладка |

|

|

распространение они получили в металлургической промышленности (производство железорудных окатышей).

Гранулятор (рис. 9.3) состоит из станины 7, на которой установлены тарелка 1, закрытая кожухом 2, форсунки 3.

При работе гранулятора порошкообразный продукт через загрузочный штуцер подают на наклонную вращающуюся тарелку, где он увлажняется связующей жидкостью из форсунок и окатывается до гранул заданной величины. Угол наклона тарелки можно изменять с помощью механизма поворота 6. Дзержинским филиалом ЛенНИИхиммаш разработан параметрический ряд грануляторов тарельчатого типа производительностью от 0,080 до 30 т/ч. Ниже приводятся основные габариты (D — диаметр тарелкн, Н — высота борта) грануляторов тарельчатого типа (грануляторы диаметром 0,5 м имеют борт высотой 0,10 или 0,16 м):

|

о, м |

Н, м |

D, м |

И. м |

D. м |

И. и |

D, м |

И, я |

|

0,8 |

0,16 |

1,4 |

0,28 |

2,0 |

0,40 |

3,15 |

0,63 |

|

0,25 |

0,40 |

0,60 |

0,90 |

||||

|

1,0 |

0,20 |

1,6 |

0,32 |

2,5 |

0,50 |

3,55 |

0,71 |

|

0,30 |

0,45 |

0,75 |

1,00 |

||||

|

1,25 |

0,25 |

1,8 |

0,36 |

2,8 |

0,56 |

4,0 |

0,80 |

|

0,36 |

0,50 |

0,80 |

1,00 |

Фирмой «Хаттачи Дзоссен» (Япония) разработаны тарельчатые грануляторы диаметром 5 м для производства гранул размером 2—6 мм (пирит+кокс) производительностью 33,5 т/ч и грануляторы с тарелкой диаметром 6 м для производства гранул размером 10—15 мм производительностью 125 т/ч.

Грануляторы тарельчатого типа обеспечивают высокую удельную производительность и эффективность процесса гранулирования. К недостаткам грануляторов этого класса следует отнести отсутствие возможности совмещения процессов гранулирования и аммонизации.

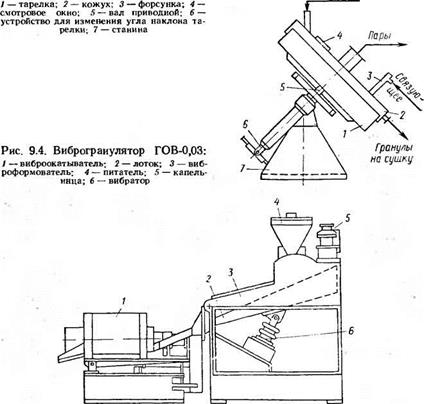

Виброгрануляторы. В последние годы в различных производствах все шире находят применение виброгрануляторы, поскольку во многих случаях их использование позволяет создать компактное и экономически обоснованное аппаратурное оформление процессов гранулирования. Для этих процессов используют аппараты с вибрирующим корпусом или отдельными деталями, помещенными в слой материала. За последние годы в Дзержинском филиале ЛенНИИхиммаш разработано несколько видов виброгрануляторов [143].

Для получения гранул (размером 4,8±0,8 мм) носителя катализатора на основе корунда разработан и прошел приемочные испытания виброгранулятор ГОВ-0,03 (рис. 9.4), представляющий собой комбинацию из виброформо - вателя 3 и виброокатывателя 1. Рабочим органом виброформователя является лоток 2 прямоугольной формы, который установлен на вибраторе 6 де - балансового типа с приводом от электродвигателя через клиноремениую передачу и эластичную муфту. Амплитуду прямолинейных колебаний вибратора регулируют набором съемных дебалансов. Исходная смесь через секторный питатель 4 поступает в лоток, на поверхности которого образуется виброкипящий слой. Из капельницы 5 через капиллярные отверстия на слой исходной смеси поступает связующая жидкость.

• Угол наклона лотка и направление вибрации подобраны таким образом, чтобы составляющая от силы тяжести гранулы была больше составляющей направления вибрации, что позволяет получать гранулы необходимого размера. Через эластичный рукав гранулы поступают в виброокатыватель, в котором гранулы принимают правильную сферическую форму.

Ниже приведена техническая характеристика виброгранулятора ГОВ-0,03 с лотковым виброформователем и камерным виброокатыв ател ем:

Производительность, кг/ч

Производительность, кг/ч

Частота колебаний (формователь/окатыва-

тель), Гц

Амплитуда колебаний (формователь/ока - тыватель), мм Масса, кг Габариты, мм

Как отмечают авторы работы [139], удельная производительность разработанного виброгранулятора в 7—10 раз больше барабанных грануляторов. Кроме того, прочность гранул, получаемых в грануляторе ГОВ-0,03, на 34—40% выше, чем прочность гранул, получаемых в других грануляторах.

|

Рнс. 9.5. Чашевый виброгранулятор: 1 — корпус; 2 — дисковый распылитель жидкости; 3, 4 — патрубки; 5 — электродвнг-атель;. 6 — крышка; 7 — днище; 8 — лоток; 9 — вибратор |

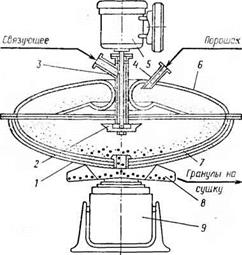

В работе [127] приводится описание оригинальной конструкции чашевого внброгранулятора (рис. 9.5).

Виброгранулятор представляет собой вертикальный цилиндрический аппарат и состоит из корпуса /, крышки 6 с патрубком 4 для подачи исходного продукта и лотка 8 для выгрузки полученных гранул. С крышкой жестко связаны кольцевидный элемент для подачн и распределения исходного порошка по рабочей поверхности вибрирующего днища. Дисковый распылитель связующей жидкости 2 крепится на валу и приводится во вращение электродвигателем 5. Корпус установлен на электродинамическом вибраторе 9.

Исходный порошкообразный материал через патрубок 4 поступает на распределительный элемент, с которого равномерно распределяется по вибрирующей поверхности эллиптического днища. Связующая жидкость через патрубок и кольцевой канал поступает на вращающийся диск и разбрызгивается на капли определенной дисперсности. Образовавшиеся гранулы окатываются по поверхности эллиптического днища одновременно уплотняясь, и через лоток 8 выгружаются из виброгранулятора. Изменяя геометрические параметры эллипса дннща, можно регулировать размер гранул.

Техническая характеристика чашевого виброгранулятора приведена ниже:

Производительность по готовому продукту, 500

кг/ч

Амплитуда колебаний, мм 3,6

Частота колебаний, Гц 22,5

Габариты, мм 800x800x1500

Масса, кг 960

Как указывается в работе [144], использование чашевого гранулятора позволило значительно интенсифицировать процесс гранулирования и, как следствие, увеличить производительность установки.

Эти грануляторы используются для совмещения процессов гранулирования и нейтрализации, что позволит сократить энергозатраты на единицу продукции, а также продолжительность всего технологического цикла получения гранулированных удобрений при снижении затрат на оборудование.

В настоящее время АГ широко используются в производстве аммофоса, нитроаммофоски, диаммонийфосфата и других удобрений. Как показывает опыт промышленной эксплуатации технологических линий производства минеральных удобрений, использование АГ наиболее эффективно при организации выпуска гранулированных удобрений на основе упаренной фосфорной кислоты.

Комбинированный аммонизатор-гранулятор (рис. 9.6) представляет собой вращающийся барабан 1 с закрепленными иа нем бандажами 2, которыми барабан опирается на роликовые опорные станции 3. Материал на ам - монизацию и гранулирование поступает через загрузочный лоток 4. Так как аммонизатор-гранулятор устанавливается под углом 1—3° к горизонту, то материал перемещается через гранулятор к выгрузочной камере 5. В торцах барабана установлены подпорные кольца 7, которые обеспечивают необходимый уровень заполнения барабана. Для очистки внутренней поверхности от налипшего материала на подъемном устройстве 8 крепятся скребковое устройство 9, которое устанавливается в верхней части барабана, и распределитель аммиака 6.

В зависимости от марки удобрений в гранулятор возможно подавать азот-, фосфор - и калийсодержащие компоненты в жидком или твердом виде. Для полной нейтрализации свободной кислоты в гранулируемой шихте под слой материала подают аммиак.

|

|

Поскольку в АГ химические превращения сочетаются с процессами перемешивания и гранулирования, их габариты следует рассчитать так, чтобы обеспечить необходимые производительность и время пребывания материала в барабане. Аммо-

низаторы-грануляторы могут различаться не только размерами, но и внутренним оформлением.

Одна из конструкций представляет собой открытый с торцов барабан с подпорными кольцами на торцах н в середине, разделяющими его на две секции: аммоннзацин и гранулирования. Высоту среднего подпорного кольца принимают равной V* диаметра для аппарата, у которого диаметр равен длине. Это обеспечивает необходимую высоту подвижного Слоя, уменьшает потери аммиака. Когда диаметр барабана в 2 раза меньше длины, внутри устанавливают промежуточные кольца — перегородки высотой 50 мм. Распределительные устройства прн этом должны находиться на высоте 50— 70 мм над промежуточными перегородками. Известны распределители продольного типа: труба с отверстиями, с переточными трубками и др. Наименьшее выделение паров в аммонизаторе-грануляторе наблюдается, когда отверстия распределителей кислоты и газа (аммиака) направлены в противоположные стороны.

Многоотраслевая промышленная компания «Раума — Репо - ла» (Финляндия) разработала АГ для производства сложных удобрении (рис. 9.7).

Конструкция его нс имеет существенных отличий от описанной выше конструкции аммонизатора-гранулятора, за исключением того, что внутренняя поверхность обечайки выложена кислотоупорными стальными пластинами. Привод АГ осуществляется от электродвигателя через редуктор, цепочный механизм, зубчатое колесо и венцовую шестерню, закрепленную на поверхности барабана.

На протяжении уже многих лет «Раума — Репола» использует для изготовления опорных роликов и зубчатых колес АГ термообработанный чугун, обладающий более высокой прочностью, износостойкостью и твердостью в сравнении с литой сталью, ранее использовавшейся для изготовления тех же деталей. Ниже приводятся технические характеристики АГ, предлагаемого компанией «Раума — Репола»:

Диаметр барабана, м 4,5

Длина барабана, м 7

Производительность по сухому продукту, т/ч 100—250

Мощность привода, кВт 315