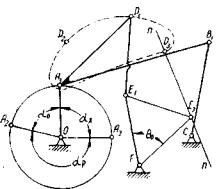

№формулы | Определяемая величина | Варианты расчета | ||

1-й | 2-й | 3-й | ||

Задаемся | 85° | 84,770° | 84,755° | |

» | 20° | 20,230° | 20,245° | |

95 | <В2СО | 71,683° | 71,913° | 71,928° |

96 | <В3СО | 75,000° | 75,000° | 75,000° |

97 | <В6СО | 35,032° | 35,262° | 35,277° |

98 и 99 | a | 29,67 | 29,53 | 29,53 |

» » | b | 203,82 | 203,96 | 203,96 |

101 | OB1 | 223,74 | 223,77 | 223,77 |

102 | < В1СО | 68,774 | 68,803° | 68,803° |

103 | 6,226° | 6,197° | 6,197° | |

105 | CE3 | 194,93 | 194,93 | 194,93 |

107 | 20,230° | 20,245° | 20,245° | |

108 | 84,770° | 84,755° | 84,755° | |