Содержание

****JavaScript based drop down DHTML menu generated by NavStudio. (OpenCube Inc. - http://www.opencube.com)****

Печать

Экономия чернил

Упаковочное оборудование Глава V.

ПРОЕКТИРОВАНИЕ МЕХАНИЗМОВ УПАКОВОЧНЫХ АВТОМАТОВ

Выбор кинематических схем для механизмов

Выбор кинематических схем для механизмов

ПРОЕКТИРОВАНИЕ МЕХАНИЗМОВ УПАКОВОЧНЫХ АВТОМАТОВ

Выбор кинематических схем для механизмов

Основными механизмами упаковочных автоматов являются транспортирующие устройства различных типов и исполнительные механизмы, рабочие органы которых выполняют все технологические операции. При выборе кинематических схем для этих механизмов необходимо прежде всего учитывать возможности механизмов для получения требуемого вида и закона движения.

Кинематические схемы транспортирующих устройств с непрерывным движением несущих органов не отличаются от обычно применяемых для транспортеров соответствующих типов. Если необходимо осуществить транспортирующее устройство с периодическим движением несущих органов, то в кинематическую схему привода этого устройства должен быть включен механизм, в котором, при непрерывном вращении ведущего звена, ведомое звено имело периодическое движение с остановками. Такими механизмами являются мальтийские, храповые, звездчатые, рычажно-зубчатые и кулачково-цевочные механизмы.

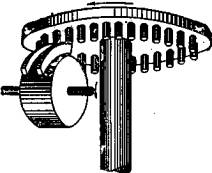

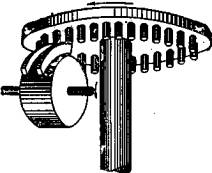

Для линейных транспортирующих устройств с периодическим движением несущих органов чаще всего применяются мальтийские, храповые и рычажно-зубчатые механизмы (применение звездчатых ограничено из-за сложности их изготовления), а для карусельных - мальтийские и кулачково-цевочные (рис. 70).

Исполнительные механизмы упаковочных автоматов, предназначенные для выполнения различных технологических операций, выполняются кулачково-рычажными или шарнирно-рычажными. Простой кулачково-рычажный механизм имеет два подвижных звена - кулачок и толкатель. Более сложные кулачково-рычажные механизмы получаются путем присоединения к толкателю шарнирно-рычажных групп звеньев. Шарнирно-рычажный механизм в простейшем случае представляет собой четырехзвенный механизм с тремя подвижными звеньями - кривошипом или эксцентриком, шатуном и ведомым звеном. Более сложные шарнирно-рычажные механизмы получаются путем присоединения к кривошипу или к звеньям шарнирного четырехзвенника одной или нескольких шарнирно-рычажных групп звеньев.

Кулачково-рычажными механизмами можно осуществить любые требующиеся в упаковочных автоматах движения рабочих органов. Благодаря этому, а также вследствие сравнительной простоты проектирования кулачковых механизмов по выбранному закону движения толкателя, исполнительные механизмы упаковочных автоматов преимущественно выполняются кулачково-рычажными. При этом чаще всего применяются механизмы с вращающимися кулачками и качающимися толкателями. Значительно реже используются поступательно движущиеся толкатели. В зависимости от относительного расположения осей валов кулачка и толкателя применяются дисковые или цилиндрические кулачки. Дисковые применяются в том случае, когда оси валов кулачка и толкателя параллельны между собой, цилиндрические - когда они скрещиваются под прямым углом. Те и другие кулачки выполняются открытыми с силовым (пружинным) замыканием кулачковой пары и пазовыми или двухроликовыми с геометрическим замыканием.

Силовое (пружинное) замыкание кулачковой пары упрощает конструкцию и технологию изготовления кулачков, а также обеспечивает устранение игры толкателя. В то же время воздействие пружин вызывает сильные колебания вращающего момента на ведущем валу. Пазовые кулачки и кулачки с двухроликовыми толкателями сложнее открытых по конструкции и технологии изготовления. В них неизбежна игра толкателя из-за наличия зазоров между роликами и стенками паза или профилями кулачков. Отсутствие замыкающих кулачковую пару пружин уменьшает колебания вращающего момента на ведущем валу.

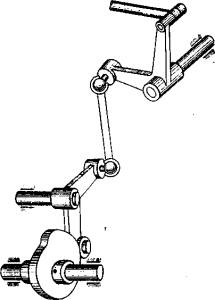

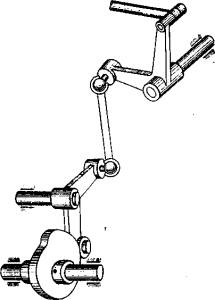

В зависимости от размещения кулачково-рычажного механизма в автомате движение от толкателя к рабочему органу передается различными способами. В одном случае рабочий орган жестко или с помощью пружин соединяется с толкателем, в другом - толкатель является ведущим звеном плоского или пространственного передаточного механизма, к ведомому звену которого жестко или с замыканием пружиной присоединяется рабочий орган. Плоский передаточный шарнирно-рычажный механизм может быть применен, если оси всех шарниров параллельны оси пала толкателя. Если это не может быть осуществлено, то неизбежно применение пространственного передаточного механизма. Пространственные передаточные механизмы чаще всего являются шарнирно - рычажными, но с включением звеньев, присоединяемых шаровыми шарнирами (рис. 71). Применяется также включение в состав передаточных механизмов конических секторных зубчатых передач (рис. 6, б).

Рис. 70. Карусельное транспортирующее устройство с кулачково-цевочным механизмом.

Рис. 71. Кулачково-рычажный механизм с звеньями, присоединяемыми шаровыми шарнирами.

Кулачково-рычажные механизмы имеют ряд недостатков, препятствующих увеличению скоростей работы, а отсюда и увеличению производительности упаковочных автоматов. Важнейшие из них следующие:

а) быстрый износ профилей кулачков;

б) скачкообразный характер изменения и большие величины ускорений толкателя, возникающие из-за незначительных неточностей обработки профилей кулачков или неточностей профилей в результате их неравномерного износа;

в) сильные колебания вращающего момента на ведущем валу из-за воздействия пружин, служащих для силового замыкания кулачковых пар.

Вследствие этого, там, где возможно, целесообразно в качестве исполнительных механизмов упаковочных-автоматов применять шарнирно-рычажные механизмы. Применяя различные методы проектирования, часто шарнирно-рычажными механизмами можно осуществить требующиеся в упаковочных автоматах движения рабочих органов, при чем кинематические схемы шарнирно-рычажных исполнительных механизмов получаются не сложнее применяемых в таких же условиях кулачково-рычажных.

CSS Menu by OpenCube