ОСНОВЫ АГЛОМЕРАЦИИ. ЖЕЛЕЗНЫХ РУД

Окатывание руд

Окомксвание, или окатывание, руд получает в настоящее время большое промышленное распространение для окускова - ния тонкоизмелйченных концентратов.

Т аб л и ц а 8

|

Сравнительные показатели спекания руд различными сгособами

|

Первый патент на окомкование рудной мелочи во вращаю щихся барабанах был выдан в Швеции еще в 1913 г. [23], но промышленное внедрение процесса началось в США в конце сороковых годов. В СССР первая опытная фабрика построена в феврале 1959 г. на Криворожском Южном горнообогатительном комбинате (КЮГОК).

Получение окатышей производится во вращающихся барабанах (рис. 11) или в тарельчатых грануляторах (рис. 12), конструкция и эксплуатация которых сложнее барабанных окомкова - телей, но готовая продукция получается более однородной по размеру. Сырые окатыши подвергаются обжигу для придания

им прочности. Для обжига применяются шахтные печи, ленточные машины агломерационного типа и вращающиеся трубчатые печи.

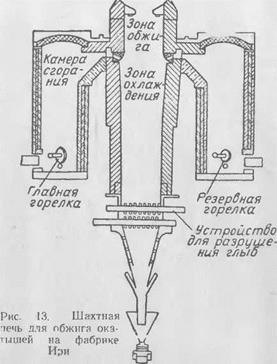

Температура обжига зависит от свойств концентрата и лежит в пределах 1100—1400°. Расход топлива составляет около 200—■ 250 тыс. кікал на тонну окатышей. В настоящее время предложено несколько схем обжига окатышей. На рис. 13 показана шахтная печь, работающая на фабрике Ири (США). Печь представляет собой прямоугольную шахту высотой 14 м, шириной 1,8 м, длиной 4,2 м с двумя камерами для сжигания топлива. Фабрика Ири имеет годовую производительность 7,5 млн. т.

Температура обжига зависит от свойств концентрата и лежит в пределах 1100—1400°. Расход топлива составляет около 200—■ 250 тыс. кікал на тонну окатышей. В настоящее время предложено несколько схем обжига окатышей. На рис. 13 показана шахтная печь, работающая на фабрике Ири (США). Печь представляет собой прямоугольную шахту высотой 14 м, шириной 1,8 м, длиной 4,2 м с двумя камерами для сжигания топлива. Фабрика Ири имеет годовую производительность 7,5 млн. т.

|

Ленточные машины агломера-

ционного типа применяются двоякого вида: с нижней тягой, т. е. с просасыванием воздуха и продуктов горения через слой обжигаемых окатышей (рис. 14), и машины с дутьем (рис. 15), в которой воздух вентиляторами вдувается под колосниковую решет-

Ь

![]()

Зона '/ охлаждения л

'г

Устройство дм '/ разрушения ^ спекшихся глыЬ /

|

1—железорудный концентрат н добавки; 2 — порошок антрацита; 3 — тарельчатый окомкователь; 4 — окатыши, опудренные углем; 5 — горелка; 6 — уголь для зажигания; 7 — постель из обожженных окатышей; 8 — эксгаустер; 9 — подогретый воздух; І0 — зона обжига; 11— зона охлаждения; 12—эксгаустер

|

|

|

Сырые окатыши

ЛПостель (12 -40 мм)

Боковая защита ч из материала(6-12мм)

|

|

|

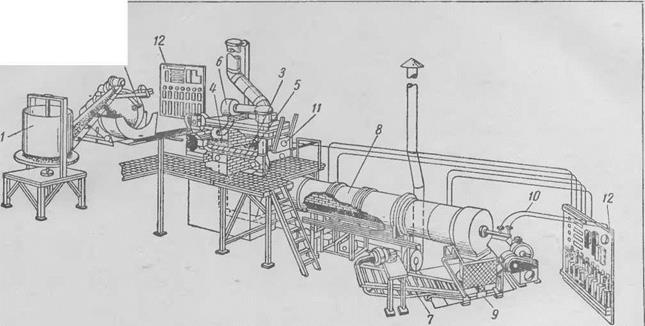

/— бункер с тарельчатым питателем; 2 — тарельчатый окомкователь; 3 — движущиеся колосники; 4 — камера печи для нагрева; 5 — камера печи для обжига; 6 — вентилятор № 1; 7—вентилятор № 2; 8 — трубчатая вращающаяся печь; 9—вер

тикальный охладитель; 10 — воздухопровод; 11 — смотровое окно; 12 — щит КИП

ку с расположенным на ней слоем сырых окатышей. Топливом в обоих случаях является угольная мелочь, которой опудривается поверхность сырых окатышей.

Первый тип машин — с нижней тягой — работает при постоянной высоте слоя окатышей с рекуперацией тепла отходя - 'цих газов.

На машинах с дутьем по мере движения тележек высота слоя доводится до 900 мм, чем достигается значительная экономия в расходе горючего.

Обжиг на твердом горючем происходит в восстановительной среде, что отрицательно отражается на прочности и восстановимости окатышей. С этой точки зрения газовый обжг. г является более желательным. При возможности получения дешевого природного газа обжиг будет обходиться дешево, а окатыши приобретут высокую восстановимость.

Машина для газового обжига окатышей предложена фирмой Лурги (рис. 16) и установлена в Канаде на заводе в Коппер - Клиффсе.

Фирмой Алис-Чалмерс для обжига окатышей предложена вращающаяся печь, в которую окатыши поступают после сушки и подогрева на колосниковой решетке (рис. 17).

Инженером П. И. Канавцем предложен химико-каталитический способ упрочнения окатышей, не требующий их обжига. Способ основан на добавке к концентрату 8—15% извести и 0,01—0,25% катализатора в виде глюкозы, которая способствует образованию в окатыше прочного скелета из известняка. В шихту вводится до 10—15% угля любой марки, который заменяет дорогой металлургический кокс при плавке окатышей.

Концентрат, известь и топливо тщательно перемешиваются, смесь поступает в окомкователь, где увлажняется распыленным водным раствором катализатора. Окатыши подвергаются обработке отходящими газами от известково-обжигательных печей в течение 2-час. Газ должен содержать не менее 20% углекислоты, температура обработки окатышей 55—65°. Химико-каталитический способ не вышел еще из стадии лабораторных исследований и нуждается в промышленном испытании.