Влияние параметров прессования. на качество плитки

Основными параметрами, влияющими на качество прессованных продуктов, являются: давление, время и температура прессования.

На рис. 3.5, а в качестве примера приведены диаграммы прессования для РК-смесей, а также зависимости их прочности на сжатие от давления прессования в закрытой матрице. Как видно из рисунка, характер уплотнения порошкообразных минеральных удобрений подчиняется общим закономерностям уплотнения порошков. Анализ представленных зависимостей показал, что минимальное давление прессования РК-смесей № 1 и № 2 в закрытой матрице составляет соответственно 260 и 270 МПа, т. е. соответствует области упругой деформации этих смесей. Дальнейший рост давления приводит к незначительному увеличению плотности и прочности, кроме того он приводит к резкому росту энергозатрат на прессование.

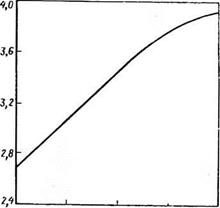

На рис. 3.5, б представлена зависимость плотности прессованных РК-смесей от среднего нормального напряжения. Зависимость рл — f(Ос) в исследованном интервале изменения давления удовлетворительно описывается степенным выражением

Рл =Рн/(1 — mjO сп1),

|

где оть п—эмпирические коэффициенты, значения которых для РК-смеси № 1 соответственно 0,24 и 0,090, а № 2 — 0,24 и 0,085.

---------- 1-------- 1--------- 1,01___________ і_______ і___ О 100 200 Руе, ПО а О ЮО Сс, МПв Рис. 3.5. Расчетные зависимости плотности рл и прочности асж РК-смесей от различных параметров: а — от давления прессования Руд; б — от среднего нормального напряжения <тс |

Чт, "П°

Рис. 3.6. Изменение прочности

Рис. 3.6. Изменение прочности

Огж таблеток РК-смеси во време-

ни т

Исследована зависимость прочности таблеток прессованной РК-смеси № 1 от времени выдержки ее на воздухе (/=20 °С) после прессования (рис. 3.6). Анализ представленной зависимости показал, что прочность прессованных удобрений возрастает с течением времени в результате образования дополнительных связей в исследуемом образце в процессе перекристаллизации [67]. Следовательно, при организации производства гранулированных удобрений методом прессования целесообразно производить двухстадийное дробление прессованной плитки: первая стадия — дробление плитки непосредственно после вальцевого уплотнителя; вторая стадия— дробление крупной фракции, поступающей с верхнего сита грохота. При этом режимы работы дробилок на первой и второй стадиях должны быть различными.

Как отмечалось выше, независимо от аппаратурного оформления процесса гранулирования существенное влияние на формирование и рост гранул оказывает температура гранулируемого материала: повышение температуры сопровождается увеличением плотности структуры материала при одновременном снижении удельных затрат. С учетом изложенного в лабораторных условиях проведены исследования влияния температуры на процесс уплотнения порошковидных удобрений.

На рис. 3.7 представлена схема установки для исследования влияния температуры на процесс уплотнения удобрений.

Уплотнение проводили на гидравлическом прессе 2135-1М в пресс-матрице 4 с диаметром пуансона 10 мм при скорости прессования 5-Ю~3 м/с. Перед прессованием исходный порошок нагревали в сушильном шкафу до температуры, равной температуре пресс-матрицы, которую устанавливали путем изменения напряжения тока, подаваемого иа электроспираль 2 изолированной пресс-матрицы 4. Температуру пресс-матрицы измеряли термопарой 6, соединенной с потенциометром постоянного тока 5.

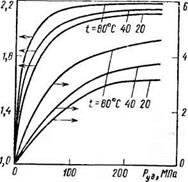

На рис. 3.8 приведены диаграммы прессования для РК-смеси при различных температурах, а также зависимость их прочности от давления прессования. Анализ представленных зависимостей показывает, что с увеличением температуры прессуемой смеси от 20 до 80 °С наблюдается повышение плотности прессованных удобрений. Оптимальная плотность, рекомендованная ранее [67] для организации промышленного производства РК-удобреиий — рл=2100 кг/м3, в результате подогрева шихты может быть достигнута при давлении не 260, а 150 МПа.

Из рис. 3.8 видно, что с увеличением температуры прессуемого материала его прочность возрастает интенсивнее плотности. Это объясняется тем, что с увеличением температуры процессы рекристаллизации протекают более интенсивно [67]. Таким образом, подогрев шихты перед прессованием или в процессе прессования должен привести к увеличению эффективности работы технологической линии.

На Кедайнском химическом заводе проведено промышленное исследование параметров работы валкового пресса установки для получения гранулированных РК-удобрений методом прессования.

Схема опытно-промышленной установки представлена на рис. 3.9. При организации производства гранулированных фосфорно-калийных РК марки 14:14 методом прессования предусматривалось использование в качестве исходных компонентов ретура суперфосфата (фракции размером менее 1 мм) и хлорида калия.

|

Ретур из цеха гранулированного суперфосфата поступает в бункер-накопитель 2, откуда его дозируют в смеситель 1. Сюда же подают хлорид калия из бункера 3. После смесителя шихта поступает в шахту валкового пресса 7. Прессованную плитку после вибросита 5 направляют в дробилку б. Дробленый материал рассевают на виброгрохоте 8. Просыпь (—1 мм) вновь подают на прессование, а крупную фракцию (+4 мм)—в дробилку 6, после чего повторно рассевают. Готовый продукт (1—4 мм) поступает на

Рис. 3.8. Зависимости плотности рл и

Рис. 3.8. Зависимости плотности рл и

прочности Осж прессованных удобрений

от давления уплотнения Руд

Рис. 3.9. Схема опытно-про-

мышлеиной установки:

I — смеситель; 2. З — бункеры-нако-

I — смеситель; 2. З — бункеры-нако-

пители; 4 — дробилка; 5 — виброси-

то; Є — дробилка; 7 — валковый

пресс; 8 — виброгрохот

склад. Проектная производительность установки — 13,6 т/ч в натуре, при этом скорость вращения валков должна составлять 1,2 м/с.

Испытания опытно-промышленной установки показали, что при скорости вращения валков 1,2 и даже 0,8 м/с процесс уплотнения фосфорно- калийной смеси происходил с низкой эффективностью. Например, при скорости вращения валков 0,8 м/с производительность установки по готовому продукту составляла всего 7—9 т/ч.

С учетом результатов исследования аэродинамики порошкообразных удобрений при их непрерывном уплотнении, скорость вращения валков была снижена до 0,6 м/с. Производительность установки при этом составляла 13,6—15 т/ч.

Поскольку эффективность процесса гранулирования тукосмесей методом прессования не может быть определена каким - то одним критерием, т. к. характеризуется совокупностью эффективностей различных механических процессов, для оценки непрерывного процесса гранулирования были выбраны следующие параметры:

эффективность прессования тц, представляющая собой отношение выхода прессованной плитки QnJt к общему выходу материала из валкового пресса Qn

Ці—Qnji/Qn:

производительность валкового пресса Q„;

производительность установки по товарному продукту Qy в пересчете на 90%-е содержание товарной фракции (1—4 мм).

Производительность валкового пресса по плитке, производительность установки по готовому продукту, а также его качество в значительной мере зависят от физико-механических свойств исходной шихты, определяющих эффективность процессов уплотнения, дробления плитки и рассева дробленого продукта.

Важнейшими из этих свойств прессуемой шихты являются влажность и содержание пыли (частиц размером менее 0,4 мм). Выбор такой граничной фракции обусловлен тем, что эти частицы энергетически более устойчивы, чем «хлопья» меньшего размера [23].

С учетом того, что эффективность процесса гранулирования зависит от влажности и дисперсности шихты, поступающей на прессование, проведено двухфакторное планирование эксперимента (при постоянной скорости вращения валков 0,6 м/с). В результате эксперимента, проведенного по плану 22, получено следующее уравнение регрессии:

Qy= 14,6 — 0,65*1 — 1,7*2 + 0,2*,*2, (3.38)

где Qy — параметр оптимизации (производительность установки по готовому продукту, т/ч); *i — параметр влажности; *2 — параметр дисперсности шихты.

Анализ уравнения (3.38) приводит к следующим выводам: уменьшение влажности шихты и содержания в ней пыли вызывают повышение производительности установки по готовому продукту; коэффициент регрессии при параметре Х2 более чем в 2 раза превышает коэффициент при параметре т. е. с уменьшением содержания пыли в шихте производительность установки увеличивается наиболее интенсивно.

На рис. 3.10,о приведены зависимости эффективности прессования, производительности пресса и производительности установки по готовому продукту от влажности шихты, поступающей на прессование при постоянном содержании в ней пыли (*м = = 30%). Зависимости эффективности прессования и производительности установки по готовому продукту имеют экстремальный характер. Максимумы значений тр и Qy совпадают и им соответствует оптимальный диапазон влажности шихты М*ш= = 1,8—2,2%. Производительность же пресса (пропускная способность) непрерывно уменьшается при повышении влажности шихты до 2,0%, после чего практически устанавливается постоянной. Таким образом, несмотря на большую производительность пресса, при менее влажной шихте наблюдается тенденция к снижению производительности установки по готовому продукту в результате уменьшения эффективности прессования. Это соответствует результатам, полученным при исследовании влияния физико-механических свойств на работу валковых прессов в лабораторных условиях, в частности в отношении оптимального диапазона влажности: 1,8—2,2% и 1,5—2,5% совпадает с оптимальным диапазоном влажности.

Из рис. 3.10, а также следует, что для обеспечения проектной производительности установки 13,6 т/ч влажность шихты, поступающей на прессование, должна быть не более 3%. При этом средняя плотность плитки составляет 1,9 т/м3.

На рис. 3.10,6 приведены зависимости эффективности прессования, производительности пресса и производительности установки по готовому продукту от содержания в шихте частиц размером менее 0,4 мм при оптимальной влажности Vm=2%.

Из рис. 3.10,6 видно, что с увеличением содержания пыли в шихте производительность пресса и установки снижаются, а кривая изменения эффективности прессования (тр) в зависи-

мости от «ш имеет характерный максимум, соответствующий 35%. Установлено, что при влажности шихты 2% содержание пыли в ней не должно превышать 40% для обеспечения работы установки с проектной производительностью.

Влияние дисперсности шихты на качество плитки и выход товарной фракции объясняется аэродинамическими свойствами прессуемой шихты. Как указывалось выше, основным фактором, определяющим допустимую скорость прессования, является средний или эквивалентный диаметр смеси, поступающей на прессование. Следовательно, при увеличении содержания частиц размером менее 0,4 мм в шихте происходит уменьшение эквивалентного диаметра шихты РК-смеси. При постоянной скорости вращения валков это приводит к понижению плотности плитки и, как следствие, к уменьшению выхода товарной фракции после дробления плитки.

В промышленных условиях подачу на прессование шихты с постоянным дисперсным составом обеспечить практически не-

возможно. Поэтому для стабилизации работы валкового пресса и всей установки в целом на Кедайнском химическом заводе установлен подпрессователь в шахте валкового пресса. Подпрессовку шихты проводят при давлении 18—20 МПа. Установка подпрессователя позволила увеличить производительность технологической линии по готовому продукту от 13,6 до 17,0т/ч.