Пластическая прочность порошков

Одним из важнейших положений физико-химической механики дисперсных систем, разработанной П. А. Ребиндером [114], является тот факт, что механические свойства физических тел (прочность, пластичность, вязкость) обусловливают их способность сопротивляться деформациям и разрушению под воздействием внешних сил. Механические свойства тела зависят от его строения — структуры. При этом под структурой подразумевается не только строение кристаллической решетки тела, но и его дисперсность.

Метод определения пластической прочности, предложенный для мелкодисперсных керамических масс [95], заключается в определении величины погружения конуса в исследуемую структуру под действием постоянной нагрузки. Этот метод, применение которого оправдано для дисперсной фазы, нерастворимой или малорастворимой в воде, не может быть использован для определения пластический прочности структур порошков,

•хорошо растворимых в воде, например минеральных ■удобрений, что обусловлено трудностями, связанными о выбором эталонной нагрузки, постоянной для различных состояний водорастворимых структур.

Поэтому для определения пластической прочности - порошков минеральных удобрений использовали метод -погружения конуса с постоянной скоростью на одну и ту же глубину исследуемой структуры [70]. В ходе погружения конуса усилие сопротивления структуры непрерывно возрастает, поскольку увеличивается площадь контакта конуса с образцом. Усилие сопротивления погружению конуса непрерывно фиксируется вторичным прибором. Пластическую прочность рассчитывают по предельному значению силы сопротивления образца

![]()

![]() (1-15)

(1-15)

где <Тк — пластическая прочность образца, кПа; Рт — сила сопротивления образца, Н; hi— глубина погружения конуса, м; ka—константа конуса, зависящая только от угла при вершине;

<p — угол при вершине конуса; g — ускорение свободного падения, - м/с2,

В соответствии с рекомендациями работы [95] определены объем засыпаемой пробы исследуемого порошка и глубина погружения конуса. При этом диаметр и высота чашки для засыпки исследуемого образца составляли 40 и 14 мм; глубина погружения конуса (выбрана с учетом придонного эффекта) 6 мм и угол при вершине конуса 60°. Для принятых условий ka = = 0,405-105.

Скорость погружения конуса в образец была постоянной и составляла 0,75 см/с. Для исключения погрешности определения максимального усилия при погружении конуса исследуемый образец предварительно уплотняли на вибростоле.

Разработанный метод определения пластической прочности позволил усовершенствовать конический пла - стомер.

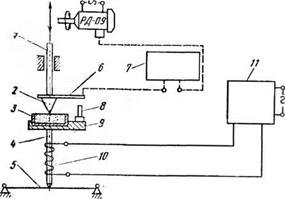

На рис. 1-16 изображена схема прибора для определения пластической прочности водорастворимых по-

|

Рис. 1-16. Схема конического пластомера: 1 — шток; 2 — конус; 3 — чашка; 4 — плунжер; 5 — пружина; 6 — пластина-огра - ннчитель; 7 — блок управлення; 8 — штырь; 9 — стол; 10 — катушка; 11 — вторичный прибор ДС1-03. |

рошков. Чашку 3 с исследуемым образцом помещали на стол 9, закрепленный на плунжере 4, опирающемся своим нижним основанием на тарированную пружину 5. Конус 2 был закреплен на штоке 1, совершавшем возвратно-поступательное движение. При опускании конуса пластина-ограничитель 6 соприкасалась со штырем 8. При этом на вход блока управления 7 поступал сигнал, и погружение конуса прекращалось. После погружения конуса на заданную глубину на реверсивный двигатель РД-09 привода штока 1 поступал вторичный сигнал. При этом конус, закрепленный на штоке, вновь поднимался. Сила сопротивления образца погружению конуса фиксировалась вторичным прибором 11.

Рассмотрим некоторые результаты определения пластической прочности порошков минеральных удобрений.

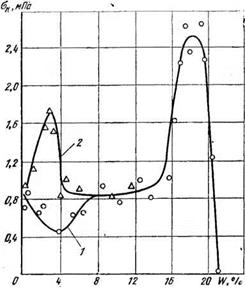

На рис. 1-17 и 1-18 приведены типичные кривые изменения пластической прочности образцов при увлажнении и подсушке в зависимости от исходной влажности шихты. Как видно из рисунков, характер этих зависимостей в области малых влагосодержаний шихты различен для случаев увлажнения или сушки испытуемых образцов и сопровождается гистерезисом в области влажностей: менее 6% —для РК-смеси № 2 и менее 8% —для двойного суперфосфата.

Рис. 1-17. Зависимость пластической прочности РК-смеси № 2 от влажности:

1 — при увлажиеннн; 2 — при сушке.

1 — при увлажиеннн; 2 — при сушке.

Пластическая прочность в этих интервалах влажностей образцов имеет минимальные значения при увлажнении шихты и максимальные при сушке. При дальнейшем повышении влажности (более 6% для РК-смеси № 2 и более 8% — для двойного суперфосфата) изменение пластической прочности образцов не зависит от способа их увлажнения. Наибольшие значения пластическая прочность принимает при влажности двойного суперфосфата 17—19% и влажности РК-смеси № 2 13-14%.

Из приведенных закономерностей видно, что пластические свойства определяются не только видом удобрений и содержанием в них жидкой фазы (влаги), но и характером связи влаги с твердой фазой. Рассмотрим подробнее кривые изменения пластической прочности при увлажнении и сушке образцов (на примере РК-смеси № 2).

По мере увлажнения образцов смеси от 0,8 до 2,5— 3,0% уменьшение пластической прочности обусловлено смазывающим действием влаги, адсорбированной на поверхности частиц порошка (см. характер изменения коэффициентов внутреннего трения при увлажнении образцов). Дальнейшее повышение влажности (более

4%) приводит к возникновению капиллярно-адсорбционных сил связи, что способствует увеличению пластической прочности, достигающей максимального значения при влажности №=13,5%. Понижение пластической прочности РК-смеси № 2 при влажности более 14% связано с увеличением избытка жидкой фазы на поверхности частиц, что приводит вначале к частичному, а затем и к полному их растворению. Влажность порошка, при которой его пластическая прочность равна нулю, характеризует отсутствие межчастичных связей, т. е. определяет предельную влажность, при которой отсутствует возможность гранулообразова - ния.

Зависимость пластической прочности от влажности порошков при их подсушке имеет иной характер (см. кривые 2 на рис. 1-17 и 1-18). Например, при уменьшении влажности РК-смеси от 6 до 2% пластическая прочность возрастает. Это объясняется тем, что при подсушке порошковидной шихты вначале испаряется поверхностная влага и частично образуются твердые

|

Рис. 1-18. Зависимость пластической прочности двойного суперфосфата от влажности: / — при увлажнении; 2 — при сушке. |

солевые мостики в местах контакта частиц. Уменьшение ) пластической прочности при содержании влаги в образ - | це менее 2% свидетельствует об исчезновении локальных солевых срастаний при более глубокой сушке порошка.

Следовательно, гистерезис на кривых изменения пластической прочности в зависимости от влажности обусловлен тем, что при увлажнении образца (кривая 1 — прямой ход) на взаимодействие частиц оказывает смазывающее или связывающее воздействие вода, внесенная на их поверхность, а при сушке образца (кривая 2 — обратный ход) характер взаимодействия частиц определяется воздействием на них жидкой фазы, выделяющейся на поверхность из внутренних пор и представляющей собой, как правило, насыщенный раствор солей твердой фазы.

Таким образом, пластическая прочность имеет максимальные значения в условиях наибольшего проявления межчастичных связей. Для исследованных материалов максимальная пластическая прочность шихты находится в следующих интервалах влажности: 2,2— 3,3 и 17,0—19,0%—для двойного суперфосфата; 1,8—

2,5 и 13,0—14,0% —для РК-смеси № 2.

Наличие двух интервалов влажности порошков, при которых их пластическая прочность принимает максимальные значения, указывает на возможность гранулирования двумя методами. Так как в области малых влажностей межчастичные связи недостаточны для образования устойчивых и прочных агломератов, в этом интервале оптимальных влажностей для гранулирования целесообразно использовать метод прессования.

В области влажностей 17,0—19,0% (для двойного суперфосфата) и 13,0—14,0% (для РК-смеси № 2) более оправданно использовать окатывание. Подтверждением этому служит широкое применение в промышленности метода окатывания для гранулирования двойного суперфосфата при влажности 17—18% и РК-удобрений при влажности 13,0—14,0% '[106].

Как показала промышленная практика, оптимальной влажностью шихты РК-удобрений, гранулируемой методом прессования, является 1,8—2,5%). Отсюда еле-С дует важный в практическом отношении вывод о том, что максимальные значения пластической прочности'

|

Средний диаметр частиц, мм |

Влажность, % |

Пластическая прочность, МПа |

|

0,250 |

4,0 |

1,00 |

|

0,353 |

4,2 |

1,06 |

|

0,700 |

4,0 |

1,36 |

|

1,410 |

3,0 |

1,65 |

|

Таблица 1-3. Зависимость пластической прочности двойного суперфосфата от его гранулометрического состава |

порошков соответствуют оптимальным условиям их гранулирования.

Последующими исследованиями установлено, что пластическая прочность порошков изменяется с изменением их гранулометрического состава и температуры. В табл. 1-3 представлены результаты изменения пластической прочности двойного суперфосфата в зависимости от гранулометрического состава.

На рис. 1-19 представлена зависимость пластической прочности РК-смеси № 2 от температуры. Пластическая прочность этого порошка монотонно увеличивается с повышением температуры. Следовательно1, как уже отмечалось ранее, повышение температуры способствует когезионной активности шихты, увеличению межчастичного сцепления и повышению эффективности грануло - образования.

Из приведенных результатов исследования пластической прочности следует, что разработанная методика позволяет не только обосновать целесообразный метод гранулирования, но и оптимизировать определяющие его технологические параметры.