Смачиваемость порошков

Смачивание поверхности твердых тел жидкостями — сложный физико-химический процесс, который протекает в гетерогенных системах и определяется интенсивностью взаимодействия между поверхностью твердого тела и жидкостью.

Процесс смачивания играет существенную роль в основных способах гранулирования различных веществ, в том числе минеральных удобрений, поэтому изучение его приобретает большое значение для оптимизации процессов гранулирования Литературные сведения об определении смачиваемости порошкообразных материалов весьма ограниченны и противоречивы.

Наиболее простой способ определения угла смачивания 0 описан в работе [127]. Он основан на измерении скорости подъема жидкости в капиллярах порошка

где И. — высота подъема жидкости в порошке, см; г — эквивалентный радиус пор, см; о — поверхностное натяжение жидкости, Н/см; Н — вязкость, Па • с; т — время подъема жидкости, с.

Попытка прямого использования этого метода применительно к изучаемым нами объектам вызвала существенные трудности, так как визуальное определение скорости подъема жидкости в порошке, помещенном в стеклянную трубку, оказалось затруднительным. Недостатком способа является также невозможность строгого определения эквивалентного радиуса пор для реальной засыпки исследуемого порошка.

В работе Думнова [46] предложен метод расчета краевого угла (0, cos0) на основе формулы (1-17), позволяющий избежать трудностей, связанных с определением г. В этом случае вместо длины пути, пройденного жидкостью в пористой засыпке, определяют скорость впитывания смачивающей жидкости.

Чтобы исключить влияние неоднородности пористого образца, были проведены дополнительные опыты, в которых определяли скорость впитывания исследуемым порошком хорошо смачивающей жидкости, например бензола, для которого принимали 0=0, т. е. происходило полное смачивание поверхности твердого материала [46].

Тогда уравнение для определения угла смачивания поверхности пористых материалов принимает вид

![]() cos 0 —

cos 0 —

где vt и о2 — соответственно скорости впитывания воды и бензола, г/мин; »]i и иг — вязкости воды и бензола, Па-с; оч и о2 — поверхностное натяжение воды (насыщенных водных растворов) и бензола, Н/см.

Метод определения смачиваемости, изложенный в работе Думнова [46], был принят для определения краевых углов порошкообразных удобрений со следующей корректировкой; в качестве жидкой фазы вместо дистиллированной воды использовали насыщенные растворы исследуемых удобрений, для того чтобы предотвратить их растворение в воде при определении смачиваемости.

Краевые углы определяли на разработанной нами установке, позволяющей автоматически фиксировать массу жидкости, впитываемой исследуемым материалом в единицу времени (рис. 1-20). Методика определения угла 0 состояла в следующем [63].

|

Навеску порошковидного материала 80 г помещали в стеклянную колонку 1. В стакан 6 наливали 200 мл смачивающей жидкости; при помощи воронки 5 заполняли соединительные трубки 4 той же жидкостью и перемещали в колонку 1 так, чтобы жидкость прошла че-

|

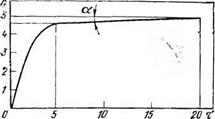

Рис. 1-21. Изменение количества G (г) смачивающей жидкости во времени т (мин). |

рез фильтр 3 и начала смачивать исследуемый порошок 2. Количество впитанной жидкости замеряли на весах 7, которые имели индукционный датчик, позволяющий фиксировать во времени убыль массы жидкости в стаканчике 6 на диаграммной ленте потенциометра 8. Скорость впитывания вычисляли по тангенсу угла наклона а прямой G=f(x) к оси т на прямолинейном участке (рис. 1-21). Начальный участок кривой для расчета не использовали вследствие специфических особенностей смачивания порошка в придонной области колонки 1 вблизи фильтра 3 (рис. 1-20 и 1-21).

Опыты по определению скорости впитывания бензола осложнялись его высокой летучестью. Поэтому сначала на установке определяли количество испаряющегося бензола за среднее время одного определения. В дальнейших опытах при определении смачиваемости исследуемых образцов бензолом учитывали эту поправку на испарение бензола в установке.

Вязкость насыщенных растворов минеральных удобрений определили методом их истечения из капилляра; для определения поверхностного натяжения применяли метод выдавливания из капилляра в объем исследуемой жидкости пузырька газа. Относительная погрешность изложенного метода определения смачиваемости составляла ±7% для фракции +0,25—0,5 мм.

Фракция +0,25—0,5 мм составляет основу порошковидных удобрений; использование образцов с частицами размером более 0,5 мм приводит к значительному увеличению погрешности измерения угла смачивания. Методику определения смачиваемости отрабатывали на модельном веществе — кварцевом песке.

|

Таблица 1-4. Результаты определения краевого угла О смачивания кварцевого песка

|

Результаты определения краевого угла смачивания кварцевого песка фракции +0,25—0,5 мм водой, бензолом и насыщенными водными растворами некоторых видов удобрений приведены в табл. 1-4. Из данных этой таблицы видно, что смачиваемость кварцевого песка водой и насыщенными водными 'растворами удобрений с учетом относительной ошибки практически одинакова, т. е. присутствие в насыщенных растворах растворенных веществ существенно не влияет на ИХ способ-

|

таблица 1-5. Результаты определения угла смачивания порошкообразных материалов

|

ность смачивать поверхность порошкообразных веществ, поэтому в дальнейшей работе для определения смачиваемости порошкообразных удобрений мы применяли их насыщенные водные растворы, что позволяло в то же время исключить растворение исследуемых удобрений в смачивающих растворах.

Результаты определения углов смачивания некоторых видов минеральных удобрений фракции +0,25— 0,5 мм приведены в табл. 1-5. Эти данные являются средними из трех параллельных определений. Из табл. 1-5 видно, что наименьшие краевые углы смачивания, помимо мочевины, имеют двойной и простой суперфосфаты, а наибольший — аминированный хлористый калий (0=90°).