Технология переработки эластомеров

Схема кордной линии. Тех. пр-с обработки корда. Контроль качества пропитанного и обрезиненного корда

Обработка корда включает следующие операции:

1. Пропитка.

2. Сушка.

3. Термообработка (только для полиамидного корда).

4. Обрезинивание корда.

1. Процесс пропитки заключается в погружении корда в пропиточный состав. При этом происходит отложение пропиточного состава на поверхности кордного полотна. Количество отложившегося состава зависит от продолжительности контакта корда с пропитывающим составом. Прочность связи с кордом зависит от количества отложившегося на его поверхности состава, но до определенного предела. Это количество называется привесом. Оптимальный привес составляет 4-10 %.

Привес – это разность пропитонного и высушенного корда, выраженная в %.

В шинной промышленности существует два способа пропитки корда: однократная и двукратная.

При однократной пропитке корд погружается в пропиточный состав требуемой концентрации по сух. остатку(10-12%). При двукратной: первая стадия – корд погружается в пропиточный состав с концентрацией 3%. При этом пропиточный состав проникает в глубь волокна насыщая его; вторая стадия – корд погружается в адгезив с концентрацией 10-20%. При этом концентрация адгезива зависит от типа корда. Однако практика показывает, что насыщение кордного волокна пропитывающим составом не способствует увеличению прочности связи резины с кордом, т. к. прочность связи в системе резина – корд зависит от поверхности контакта резины с кордом, а не от глубины проникновения резины в волокно. Поэтому представляется возможным исключить перв. стадию пропитки. Концентрация пропитывающего состава выбирается в зависимости от типа кордного волокна и зависит от его гидрофильности.

Пропитка корда осуществляется под натяжением кордного полотна. Продолжительность контакта кордного полотна с пропитывающим составом ~ 5 сек. Процесс пропитки осуществляется в специальных ваннах при выходе из которой из корда удаляется излишек пропитывающего состава путем поджима его через валки или сдувом сжатым воздухом, а также возможно применения операции вакуумного отсоса. Влажность кордного полотна после отжима составляет 70%. Затем кордное полотно поступает на сушку.

2.Сушка корда – это его тепловая обработка при которой происходит удаление влаги и дальнейшая конденсация резорцинформальдегидной смолы в пленке адгезива. Оптимальная температура – 135-150˚С, продолжительность – 4-5 мин. Превышение температуры приводит к ухудшению физ-мех. свойств корда. Окончательная влажность после сушки должна быть не >2,5%. Процесс сушки осуществляется в двухсекционной сушильной камере. Существует 2 типа сушилок:

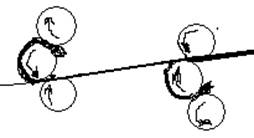

1) Барабанная, включающая 6-8 барабанов

2) Ролико-фестонная сушилка.

Обогрев сушильной камеры осуществляется горячим воздухом, нагреваемым паровыми калориферами или продуктами сгорания газа в смеси с воздухом. Сушка корда происходит под натяжением кордного волокна и его натяжение зависит от типа: для вискозного – 1-3 H на нить, для полиамидов - 5-7 Н на нить.

3. Термообработка заключается в вытяжке корда под большим натяжении при высокой температуре, при которой происходит ориентация мол-л полимерволокна. При этом повышается модуль корда и практически устраняется разнашиваемость шин при эксплуатации. Термообработка корда осуществляется в двух камерах высотой около 17 м. Они оснащены тянульными станциями с помощью которых осуществляется вытяжка кордного полотка. Процесс термообработки включает в себя 2 стадии:

1). Термовытяжка идет при температуре: для капрон. – 190˚С, для анидного – 210˚С. Натяжение полотна от 20 до 50 Н на нить.

2). Нормализация. При тех же температурах что и 1). Натяжение уменьшается в 4-5 раз, максимальная вытяжка 8-10%. Продолжительность нахождения из двух стадий составляет 20 сек. Теплоносители: воздух нагреваемый продуктами сгорания газа или жидкого топлива.

После термообработки полиамидный корд подвергается охлаждению на установках барабанного типа.

|

|

4. Обрезинивание корда производится на 4-валковом Г-образном каландре или на 2 трехвалковых треугольных каландрах.

При обрезинивании резиновую смесь тонкой пленкой накладывают на поверхность корда. Толщина резиновой пленки составляет 0.2 –0.3 мм. Толщина обрезиненного корда составляет 1.05-1.4 мм. При обкладке фракция м/у выпускающими валками отстает. При обрезинивании резиновая смесь должна иметь оптимальную вязкость и хорошо растекаться по нитям, т. е. прессоваться с кордом. Прессовка – это степень заполнения резиновой смесью промежутков между нитями и плотность прилегания резиной смеси к ним. На качество обрезинивания оказывает влияние технологические и геометрические параметры. К технологическим параметрам относятся температура резиновой смеси и валков каландра, равномерность питания каландра резиной смесью, запас смеси в зазорах между валками, скорость обрезинивания, натяжение кордана, влажность и плотность корда, степень прессовки и прес. усилие. К геометрическим параметрам относятся: - длинна и форма поверхности валков, фрикция и величина зазоров в подшипниках. Температурный режим устанавливается в зависимости от свойств обрабатываемой смеси и поддерживается в пределах 85-110˚С.

Обработка текст. корда осуществляется на следующих кордных линиях:

1.КЛК-1-170, которая включает один 4-валковый Г - или Z-образный каландр. Эта линия не включает камеры для термообработки и предназначен только для обработки вискозного корда.

2.КЛК-2-170. Включает два трехвалковых каландра и термообработку корда. На ней может обрабатываться как полиамидный так и вискозный корд.

3.ЛПК-80-1800. . Включает три самостоятельных агрегата:

АПК – агрегат пропитки корда

АТК-– агрегат термообработки корда

АОК - агрегат обрезинивания корда

Указанные агрегаты могут работать как самостоятельно так в одном потоке. Скорость обрезинивания составляет 40-80 м/мин.