СИНТЕЗ АКРОЛЕИНА ИЗ ФОРМАЛЬДЕГИДА И АЦЕТАЛЬДЕГИДА

Метод был разработан фирмой Degussa, которая с 1942 г. производит акролеин в промышленном масштабе. С 1955 г. фирма Union Carbide также получает акролеин по этому методу.

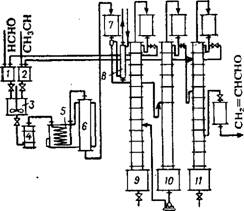

Формальдегид в виде 30%-ного водного раствора пропускается вместе с эквимолекулярным количеством ацетальдегида при 300— 320 °С через силикагель, пропитанный 10% раствором силиката натрия. Степень превращения составляет 45—52%, а выход достигает 70—80% [13—15]. Непрореагировавшие альдегиды отделяются перегонкой от акролеина и снова возвращаются в процесс. На рис. 32 изображена схема установки по синтезу акролеина из формальдегида и ацетальдегида.

Чистый ацетальдегид и 30% водный раствор формальдегида поступают из сборников 1 и 2 в смесительный резервуар с мешалкой 3 и затем в испаритель 4. Отсюда пары альдегида направляются через перегреватель 5 в трубчатую контактную печь 6. Перегреватель может обогреваться маслом, дифенильной смесью или газом. Пары реакционной смеси через конденсатор 7 поступают в колонну 10. После конденсатора 7 происходит сброс давления и газы дросселирования промываются водой для удаления остатков альдегида.

Вода также поступает в колонну 10 на перегонку. Образующийся в колонне 10 дистиллят с содержанием ацетальдегида и кротонового альдегида вводится в верхнюю часть колонны 22, где отгоняется ацетальдегид, а снизу отводится акролеин. Отстой из колонны 10, непрореагировавший 10%-ный формальдегид, подается в колонну 9 для перегонки под давлением. В результате получается концентрированный раствор формальдегида. Реакционная вода и вода из раствора формальдегида стекает снизу. Непрореагиро - о вавшие альдегиды возвращаются через сборники 2 и 2 снова в цикл.

Катализатором является силикагель, пропитанный 10% раствором силиката натрия, оптимальные температуры для этого катализатора 303—320 °С. Поскольку образование акролеина протекает экзотермически, подвод тепла осуществляется в трубчатой печи.

Смолообразование во время реакции, которое нельзя полностью ликвидировать, вызывает необходимость периодической регенерации катализатора примерно через 150 ч. Регенерация проводится водяным паром и воздухом в течение 24 ч при 500—550 °С.

Степень превращения в течение одного реакционного периода в среднем для формальдегида составляет 50—52%, а для ацетальдегида 44—46%. При эквимолекулярных количествах формальдегида и ацетальдегида выход в единицу времени на единицу объема достигает 3,5 моль/(ч-л катализатора). Выход от теоретического достигает 72—75% в "расчете на формальдегид и 72—82% в расчете на ацетальдегид.

В качестве побочных продуктов образуются метиловый спирт, кротоновый альдегид и отработанный газ, которые можно без труда удалить. Для устранения полимеризации акролеина при разделении смеси нужно непрерывно подавать в перегонные колонны 10 и 22 ингибитор. Добавка 0,1% фенольного ингибитора (гидрохинон или пирокатехин) делает акролеин устойчивым в течение года и исключает образование твердых осадков.

|

Рис. 32. Схема производства акролеина из формальдегида и ацетальдегида: 1, г — сборники; з — смесительный резервуар; і — испаритель; 5 — перегреватель; в — контактная печь; 7 — конденсаторы; 8 — промыва - тель; в—її — колонны. |

Предложен ряд других конденсационных катализаторов: ацетат свинца [16], карбонат лития на силикагеле 1 [17], двуокисі титана

и КОН на Si02 [18], катионсодержащий диатомит [19], очень стабильный катализатор, получаемый кальцинированием смеси Мо03 и MgO с окисью цинка и другими веществами в качестве промоторов [20]. При исследовании кинетики конденсации [21—23] показано, что наиболее подходящим катализатором является CsOH.