Пиролиз в трубчатых печах

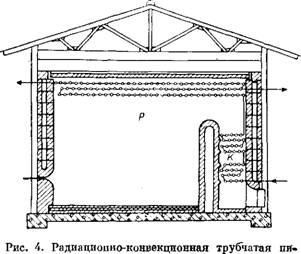

Пиролиз в трубчатой печи (рис. 4) — наиболее распространенный: процесс термического расщепления легких и средних углеводородов.

Установки являются развитием перегонных аппаратов, только подвод тепла осуществляется таким образом, чтобы исходный продукт быстро нагревался и необходимое время оставался при высокой температуре. Исходный продукт предварительно нагревается в теплообменнике вне печи до ~300—350 °С и вводится в зону конвекции печи, где подогревается горячими отработанными газами до ~400— 500 °С. Затем он попадает в зону излучения и достигает окончательной температуры пиролиза благодаря непосредственному обогреву труб от сжигания газового или котельного топлива. При пиролизе пропана температура достигает 780—800 °С, для легкого бензина достаточно 720—750 °С. Трубы изготовляют из высоколегированных хромоникелевых сталей, в наиболее теплонапряженных местах применяют сплавы меди или хрома.

Недостатком пиролиза в трубчатых печах является периодическое прерывание цикла для выжигания кокса, что к тому же препятствует использованию высококипящих углеводородных фракций. (Разработаны специальные крекинг-процессы, работающие с образованием кокса, причем попеременно в одних камерах идет

образование, а в других удаление кокса.) Недостатком является также ограничение температуры внутри труб (не выше 830 °С) и непродолжительный срок их службы вследствие высокого теплового напряжения. Тем не менее трубчатые печи получили широкое распространение благодаря простоте обслуживания.

В последнее время наметилась тенденция к повышению температуры реакции и значительному уменьшению времени контакта при пиролизе в трубчатых печах [122, 123]. Этому способствовала,

|

Ролизная печь [121]. |

В частности, разработка жаропрочных высококачественных сталей (например, сплав Incoloy Alloy 800, выдерживающий 100 000 ч работы при 1050 °С). Пиролизные печи из таких сталей выдерживают длительную высокую тепловую нагрузку. Выход этилена по сравнению с выходом пропилена в обычных трубчатых печах крекинга выше (до 34,5%).

|

580 |

596 |

598 |

|

780 |

807 |

830 |

|

0,7 |

0,7 |

0,7 |

|

0,5 |

0,5 |

0,5 |

|

300 |

300 |

300 |

|

60 000 |

60 000 |

60 000 |

Айзенлор [125] приводит зависимость выхода различных продуктов пиролиза от параметров процесса:

Параметры процесса:

Температура на входе, СС Температура на выходе,,. °С Соотношение пар/бензин, кг/кг

Время контакта, с..............................

Скорость пара, м/с............................

Тепловое напряжение поверхности

Нагрева, ккал/(м2.ч)............................... ---------------

Температура камеры сгорания, °С 1000—1100 1000—1100 1000—1100

Выход продуктов, вес. %;

TOC \o "1-3" \h \z Метан.............................................................. 12,1 15,4 17,2

Этилен.................................................................... 22,9 27,6 29,7

Пропилен.............................................................. 18,3 19,1 16,8

Продукты С4 (суммарно)....................................... 12,6 11,8 10,0

Бутадиен.................................................................. 4,3 5,0 4,9

Пиролизный бензин.............................................. 27,0 18,9 16,7

Котельное топливо............................................ 1,3 1,6 2,8

|

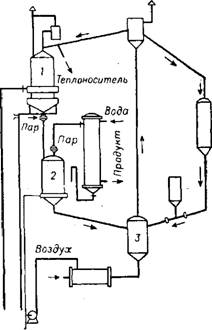

Рис. 5. Схема пиролиза в реакторе с гранулированным подвижным теплоносителем: |

|

1 — подогреватель; 2 — реактор; 3 —элеватор. |

Соотношение этилен/прошшен.... 0,8 0,68 0,56

До сих пор известны следующие кратковременные и высокотемпературные процессы пиролиза:

1) кратковременный крекинг фирмы Lummus (метод SRT);

2) крекинг фирмы Kellogg (HSC-метод);

3) пиролиз фирмы Furnace von Selas;

4) пиролиз в многозонной печи фирмы Foster—Wheeler;

5) сверхизбирательный крекинг фирмы Stone and Webster (метод USC);

6) кратковременный пиролиз фирмы Lurgi.