ОКСОСИНТЕЗ ПРОПИЛЕНА

При оксосинтезе, называемом также реакцией Релена или гидро - формилированием, окись углерода и водород присоединяются по двойным связям, образуя альдегиды или спирты:

RCH2CH2CHO + H2 —► RCH2CH2CH2OH СНО СН2ОН

I

RCHCH3 + H2 —► RCHGH3

Реакция, которая известна теперь во всем мире под названием оксосинтеза, была открыта в 1938 г. Реленом [1}. На первых промышленных установках длинноцепные олефины СХ1 — С17 превращали в альдегиды, а затем в спирты с целью получения сырья для синтетических моющих средств (например, установка фирмы Ruhr - chemie мощностью 10 ООО т в Холтене). Низшие олефины (такие, как этилен и пропилен) лишь после 1945 г. стали применять для оксосинтеза в промышленном масштабе. В настоящее время во многих странах имеются промышленные установки оксосинтеза пропилена [2].

Вначале для оксосинтеза использовали гетерогенные катализа - тЬры кобальта, применяемые также при синтезе по методу Фишера — Тропша. Позднее перешли на растворимые в реакционной среде катализаторы кобальта (нафтенат, олеат, стеарат, сульфат) [3—4]. Наиболее эффективными катализаторами оксосинтеза, вероятно, являются Со2(СО)8 и НСо(СО)4, которые легко образуются при воздействии на кобальт окиси углерода и водорода под давлением при повышенных температурах. Механизм реакции оксосинтеза толкуется по-разному. Особенно глубоко изучали эту реакцию Натта [5], Мартине [6], Марко [7] и Хек [8].

|

RCH=CHa + CO + H2— |

Можно представить механизм реакции оксосинтеза следующим образом:

[Со(СО)4]2+Н2 ^ 2НСо(СО)4 HCO(CO)4+RCH=CH2 ^ HCO(CO)3.RCH=CH2 + CO HCo(CO)s-RCH=CH2 + HCO(CO)4 —v RCH2CH2CHO + [CO(CO)3]2 2[Со(СО)3]2 ^ [Со(СО)3]4

[Со(СО)3]4+4СО ---- V 2[СО(СО)4]2

Оксосинтез превратился в один из важнейших процессов нефтехимической промышленности. Это, в первую очередь, объясняется широкими возможностями процесса. Как известно из литературы, практически все олефины или олефинсодержащее сырье могут взаимодействовать с окисью углерода и водородом. Благодаря этому в промышленности производят целый ряд альдегидов и спиртов С3 — С20. Продукты реакции при использовании в качестве сырья высокочистого олефина представляют собой сложную смесь, так как, с одной стороны, одновременно образуются всегда несколько изомерных альдегидов и спиртов, а, с другой стороны, постоянно протекают побочные реакции. Большое значение придается поэтому подбору нужных условий реакции для уменьшения нежелательных побочных реакций.

После второй мировой войны процесс распространился во многих странах. В США в конце 1963 г. мощности оксосинтеза составляли почти 300 000 т.

Английская фирма ICI [9] увеличила мощность своей установки оксосинтеза в Билленгеме с 170 000 т в 1965 г. до 270 000 т. в 1967 г. Остальные крупнотоннажные установки приходятся на западногерманские фирмы BASF, Chemische Werke Htils, Ruhrchemie, французскую фирму Kuhlmann и итальянские фирмы Montecatini и Celene. В Японии фирма Nissan Chemical Industries Ltd. купила за полмиллиона долларов процесс французской фирмы Kuhlmann для установки производительностью 10 000 т/год.

Оксосинтез выгодно отличается от других синтезов спиртов тем, что условия процесса можно варьировать без больших изменений аппаратуры.

Основная доля производимых при оксосинтезе продуктов приходилась в США в 1962 г. на полученные из пропилена соединения С4 (в тыс. т):

Соединения.............................. 150 Этилгексанон....................................... 36

|

2СН3СН=СН8+2СО + 4Н2— |

Соединения С5........................... 9 Соединения С8—С23 .... 59

Среди соединений С4 первое место занимает бутиловый спирт, хотя производство его оксосинтезом сопряжено с некоторыми трудностями: до сих пор наряду с 60% бутилового спирта образуется 40% изобутилового спирта:

—>-СН3СН2СН2СН2ОН —>СН3СНСН3

I

Систематические исследования образования изомеров [10—13] свидетельствуют о том, что соотношение альдегида (I) к а-метилаль-

дегиду (II) у алифатических а-олефинов зависит от температуры и парциального давления СО:

—> RCH2CH2CHO I

—> rchch2

1

Сно

II

Это показано на примере гидроформилирования пропилена при 180 °С [11, 131:

Растворитель.................................. Толуол Толуол Гексан Гексан

Парциальное давление СО,

Мм рт. ст..................................... 146 7 102 102

Соотношение масляного и изо-

Масляного альдегидов. . . 4,18 2,19 4,0 1,6

Содержание высших продуктов конденсации в общем количестве оксопродуктов в опытах с толуолом составило 1%.

Были проведены обширные работы по изысканию оптимальных условий оксосинтеза [14—16]. Опыты при 150 °С, общем давлении 180—190 кгс/см2 (СО+Н2) и продолжительности реакции 1 ч показали, что повышение концентрации кобальта от 0,1 до 0,8 вес. % не приводит к заметному изменению скорости реакции, соотношения масляного и изомасляного альдегидов и доли высококипящих фракций. При увеличении времени реакции до 3 ч количество высоко - кипящих компонентов, напротив, значительно возрастает с повышением содержания кобальта:

*

Содержание Со, вес. % ............................................... 0,1 0,8

Содержание высококипящих фракций % . . 20 40

Кобальт является, следовательно, каталитическим ускорителем образования высококипящих продуктов (в форме сильнокислого карбонильного водорода кобальта).

Увеличение содержания кобальта сдвигает соотношение масляного и изомасляного альдегидов несколько в сторону масляного альдегида:

Содержание Со, вес. %.......................................... ОД 0,8

|

Rch=cha + co + h2— |

Соотношение масляного и изомасляного

Альдегидов........................................................ 1,52 1,74

При повышении давления газа до 200 кгс/см2 скорость реакции возрастает, дальнейшее увеличение давления не вызывает увеличения скорости реакции. Соотношение масляного и изомасляного альдегидов также изменяется с изменением давления:

Давление, кгс/см2 .................................................................. 100 200 300

Соотношение масляного и изомасляного альдегидов 1,1 1,4 1,8

Повышение температуры отрицательно сказывается на соотношении альдегидов и содержании высококипящих фракций:

TOC \o "1-3" \h \z Температура, °С....................................................... 120 140 160 180

Соотношение масляного и изомасляного

Альдегидов............................................................. 1,9 1,6 1,23 0,85

Содержание высококипящих фракций, % 45 — — 48

Таким образом, при повышенных температурах масляный альдегид скорее подвергается последовательным реакциям, чем изомасля - пый альдегид.

Значительная доля высококипящих побочных продуктов при оксосинтезе пропилена образуется из бутиловых спиртов, которые получаются при гидрировании масляных альдегидов, в результате их взаимодействия с альдегидами при ацеталировании. Наблюдаются также альдольная конденсация, дегидратация, тримеризация и другие реакции, вызываемые в основном сильной кислотой НСо(СО)4. В оксосмеси обнаружены бутиловый и изобутиловый спирты, 2-этил-4~метилпентеналь-2, 2-этилгексеналь-2, 2-этил-4-метилпента - нол и 2-этилгексанол.

Опыты, проведенные с различными растворителями (толуолом, кетонами и ацеталями) показали, что растворители мало влияют

Таблица 17

Производство в США оксоспиртов из пропилена и его производных

|

1968 г. |

(в тыс. т/год)

1963 г.

Спирт

|

Оксосин - тезом |

|

Оксосинте - зом |

|

Всего Всего |

|

44 41 36 34 |

|

147,5 80 36 34 |

|

92 68 54 43 |

|

185 113 54 43 |

|

2,3 2,3 |

|

4,5 |

|

4,5 |

Бутиловый спирт. 2-Этилгексанол. .

Изооктиловый спирт Дециловый спирт. Тридециловый спирт

На образование масляного и изомасляного альдегидов [15]. Скорость реакции также не меняется. Повышение содержания растворителя улучшает конверсию.

Американской фирме Shell удалось получить при оксосинтезе пропилена масляный и изомасляный альдегиды в соотношении 10 : 1 (добавка трибутилфосфина). Это послужило толчком к использованию оксосинтеза для получения бутилового спирта. Оксосинтез имеет также огромное значение при синтезе масляного альдегида, который является исходным веществом для производства масляной кислоты, 2-этилгексанола, триметилпропана и бутиламинов.

|

СО + на |

|

Побочный рродукт |

|

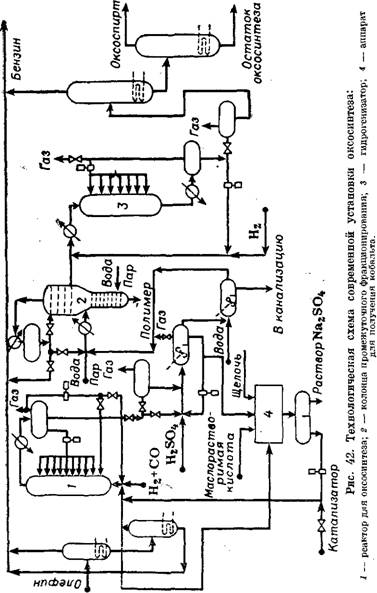

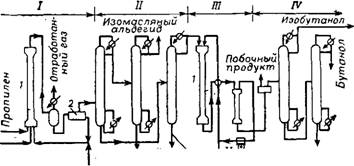

Рис. 41. Схема установки оксосинтеза: I — гидроформилирование; II — перегонка масляного альдегида; III — гидрирование; IV — перегонка бутанола. 1 — реактор; 2 — регенерация катализатора. |

|

ЙЙПобочный Катализатор продукт |

Табл. 17 дает представление о производстве оксоспиртов на основе пропилена в США в 1963 и 1968 гг. [17].

Оксосинтез проводится в 3 стадии. Ниже указаны типичные условия реакции:

|

180 |

Синтез (превращение олефина в альдегид): Давление, кгс/см2

......................................................... ...... 201-251

Температура, 6С............................................................................ 170—175

Соотношение СО : Н2............................................................................. 1,2 : 1

Содержание катализатора Со в расчете на исходный

TOC \o "1-3" \h \z олефин, %................................................................................... 0,5—1

Отношение смеси СО/Нг к исходному олефину.... ЮОО : 1

Конверсия олефина, %................................................................... 90—95

Регенерация кобальта:

Температура, °С.............................................................................

Давление, кгс/см2...................................................................................... 21

Гидрирование образующегося альдегида:

Температура, °С........................... і..................... г.................................. 150

Давление, кгс/см2..................................................................................... 101

|

|

На рис. 41 и 42 приведены схемы установки оксосинтеза.

Катализатор, олефины, а также смесь окиси углерода с водородом подаются в реактор для оксосинтеза. Поскольку реакция протекает с сильным выделением тепла (34,4 ккал/моль олефинов), реактор необходимо охлаждать.

Выходящая из реактора реакционная смесь обрабатывается в сепараторе для кобальта водяным паром при 180 °С и 21 кгс/см2 после выделения окиси углерода и водорода, направляемых в рецикл. Освобожденные от окиси углерода продукты реакции гидрируются в спирты в гидрогенизаторе и затем направляются на ректификацию.

В настоящее время известно несколько вариантов процесса оксосинтеза, которые отличаются друг от друга в основном способом производства и восстановления катализатора. Наиболее распространенными методами являются:

1) метод с неподвижным катализатором;

2) суспензионный метод;

3) солевой метод (катализатор—нафтенат кобальта).

При солевом методе себестоимость производства масляного альдегида самая низкая — 82 единицы, при методе с неподвижным катализатором — 100 единиц, а при суспензионном методе — даже 120 единиц [18—19]. По литературным данным в США наибольшее распространение приобрел солевой метод с катализатором нафтена - том кобальта.