Крекинг сырой нефти в кипящем слое (процесс фирмы BASF)

Проведение реакций крекинга в кипящем слое требует наруж-- ного подвода тепловой энергии, необходимой для пиролиза. Здесь возможны два пути: либо теплоносителе, постоянно подогревается в другой части системы—генераторе, либо часть сырой нефти сжигается и дает в результате автотермического обогрева кипящий слой [71-75].

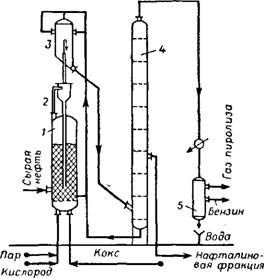

Для первого способа фирма Badische Anilin-und Sodafabrik разработала установку для пиролиза в кипящем слое (рис. 7)\ которая была введена в эксплуатацию в 1959 г. %

В реакторе частицы нефтяного кокса диаметром 0,1—1 мм поддерживаются в кипящем слое подаваемой снизу смесью пара с небо лыпиМ, количеством кислорода (температура 500 °С). Поверх распределительной решетки для газового потока впрыскивается сырая нефть при 300—400 °С. В реакторе устанавливается температура 720 °С. Частицы нефтяного кокса, величина и вес которых непрерывно возрастают во время процесса, отводятся из реактора снизу. Отходящие газы охлаждаются в циклоне до 300 °С впрыском кубовых остатков из дистилляционной колонны, а летучие продукты фракционируются в колонне.

|

Рис. 7. Схема окислительного пиролиза на гранулированном подвижном коксе (пиролиз в кипящем слое по методу фирмы BASF): 1 — реактор; 2 — циклон; з — холодильник; 4 — ректификационная колонна; 5 — сепаратор. |

|

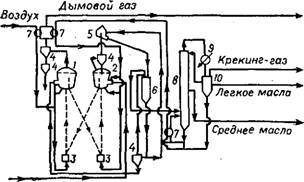

Рис. 8. Схема флюид-процесса фирмы BASF: 1 — регенератор; 2 — реактор; з — дозирующие устройства; 4 — циклоны; 5 — устройство для резкого охлаждения; 6 — сепаратор; 7 — рекуператор; 8 — перегонная колонна; в — холодильнику 10 — отстойник. |

|

Сырая не<рть |

При крекинге сырой нефти в кипящем слое [73] имеет место следующий выход продуктов (I — в кг/т сырой нефти, II — в объемн. %):

TOC \o "1-3" \h \z I II

Водород........................................................................ В 15,8

Метан........................................................................ 120 29,3

Этан............................................................................. 45 5,9

Этилен...................................................................... 230 32,3

Ацетилен...................................................................... 1 0,1

Пропан............................................................. 7 0,6

Пропилен........................................................... 125 11,7

Углеводороды................................................... 60 4,3

Итого... 596 100

Углекислый газ........................................................ 395

Окись углерода................................................. 100

Легкая нефть...................................................... 140

Фракция нафталина.................................................... 40

Кокс.......................................................................... 45

Вода.......................................................................... 64

Потери.............................................................. 20

Всего . . . 1400

Количественный баланс свидетельствует об относительно высоком содержании пропилена. Присутствие серы в сырой нефти существенно не сказывается на ходе процесса. При введении в кипящий слой щелочных солей в качестве каталитических эффективных соединений связанная сера полностью переходит в сероводород.

Особыми преимуществами отличается автотермический метод, когда в комплексном производстве одновременно работает установка по производству аммиака (на 1 т С2Н4 можно выработать 2 т NH3).

Недостатком является потребность в чистом кислороде, который должен быть приготовлен заранее. Когда хотят обойтись без кислорода, то работают по первому варианту. В этом случае следует применить инертный теплоноситель, из которого нужно выжечь кокс в регенераторе (флюид-процесс).

При флюид-процессе [76] эндотермические реакции крекинга и экзотермическое сгорание проводятся раздельно. Благодаря этому можно работать с воздухом вместо кислорода (рис. 8). Одновременно можно использовать и более легкие нефтяные фракции, так как в данном случае производство нефтяного кокса не является определяющим.

Из реактора постоянно отводится определенная часть насыщенного сажей и нефтяным коксом теплоносителя, который подается в регенератор подогретым воздухом и регенерируется при 900 °С за счет частичного сгорания остаточного нефтепродукта. В самом реакторе температура достигает 760—790 °С, время контакта с.

Выходящие из реактора газы пропускаются через циклон и затем резко охлаждаются до 250 °С тяжелым маслом.

|

Этан Этилен |

Выход продуктов на этой установке (в кг/т сырой нефти) составляет:

30—45 Пропилен................... 100—115

220—250 Бутилен + бутадиен 50—60 Пиролизный бензин. .175—225

Очищенный крекинг-газ имеет примерно следующий состав (в объемн. %):

Окись углерода.

Водород..................

Метан.......................

Этан.......

0,5 Этилен...............................

14 Углеводороды С3, .

33 Углеводороды С4 . 5

Остаточный газ после разделения высших углеводородов может служить полупродуктом для получения синтез-газа (1,3 т NH3/t сырой нефти),