ТОНКОПЛЕНОЧНЫЕ. СОЛНЕЧНЫЕ ЭЛЕМЕНТЫ. НА ОСНОВЕ КРЕМНИЯ

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ И СТАБИЛЬНОСТИ ОСНОВНЫХ ПАРАМЕТРОВ СЭ НА ОСНОВЕ НЕУПОРЯДОЧЕННЫХ ПОЛУПРОВОДНИКОВ

6.1. Основные направления повышения эффективности

солнечных элементов

В настоящее время использование солнечных элементов на основе a - Si:H не приняло широкого распространения. Для улучшения качества СЭ на основе a-Si:H необходимо обеспечить:

• повышение эффективности преобразования солнечного излучения в электрическую энергию;

• увеличение стабильности основных параметров солнечных батарей к длительному действию излучения.

Решение данных проблем связано с развитием методов получения более совершенных по свойствам аморфных материалов и с усовершенствованием структур СЭ на их основе.

Для успешного совершенствования технологии формирования СЭ необходимо проведение исследований по ряду направлений:

• улучшение оптоэлектронных свойств тонких пленок a-Si:H, a-SiGe:H и ^c-Si:H;

• изучение структурно-релаксационных процессов в материалах на основе a-Si:H под освещением;

• оптимизация свойств слоев р - и «-типов, улучшение качества границы раздела между легированными и собственными слоями, исследование возможности использования буферных слоев и слоев с изменяющейся шириной запрещенной зоны по толщине;

• разработка фронтальных материалов для TCO и оптимизация границы раздела TCO/слой р-типа;

• оптимизация технологии формирования «световой ловушки»

• оптимизация морфологии границы раздела и увеличение эффективности отражения тыльного контакта СЭ;

• увеличение скорости осаждения толстых поглощающих слоев при сохранении их качества.

Одним из путей повышения эффективности солнечных элементов на основе a-Si:H является усовершенствование технологических процессов, направленное на улучшение оптоэлектронных свойств и уменьшение кон-

центрации дефектов в нелегированном и особенно в легированном слоях аморфного гидрогенизированного кремния. Это позволяет при большем значении длины дрейфа носителей заряда увеличить коэффициент формы ВАХ и соответственно получить более высокий КПД.

Ведутся интенсивные работы по улучшению свойств активного собственного слоя в солнечных батареях на основе a-Si:H и его сплавов. Одним из широко используемых методов является получение /-слоя в плазме, разбавленной водородом [105]-[107], что приводит к улучшению оптоэлектронных свойств полупроводника (уменьшению плотности состояний и увеличению параметра рт). Солнечные элементы с таким i-слоем имеют большее напряжения холостого хода. Однако осаждение данного слоя в плазме, разбавленной водородом, приводит к снижению скорости роста.

Слойp-типа в p-i-n-структуре солнечного элемента на основе a-Si:H и его сплавов наряду с созданием встроенного электрического поля в /-слое также играет роль широкозонного фронтального окна. Увеличение встроенного электрического поля в i-слое достигается повышением степени легирования и проводимости р - и n-слоев. Таким образом, для увеличения эффективности СЭ необходимо формировать слои р-типа одновременно с высокой проводимостью и минимальным поглощением света в нем. Последнее условие достигается за счет увеличения щели подвижности аморфного полупроводника. Увеличение оптической щели слоя фронтального окна p-типа вызывает также возрастание встроенного электрического поля в i-слое. В то же время повышение степени легирования бором сопровождается уменьшением щели подвижности и ростом потерь, обусловленных поглощением света в этом слое. Увеличить щели подвижности прозрачного фронтального окна возможно за счет применения широкозонного сплава a-SiC:H p-типа. Использование прозрачного окна на основе p-a-SiC:H дает возможность увеличить напряжение холостого хода уменьшением рекомбинации на p/i-границе. Дополнительно повысить напряжение их х и коэффициент формы позволяет формирование слоя a-SiC:H p-типа, в котором изменяется концентрация углерода вблизи p/i-границы. Установлено, что качество границы раздела p-a-SiC:H/i-a-Si:H улучшается, если при получении легированного a-SiC:H p-типа вместо B2H используется В(СНз)з.

Известно, что pc-Si:H легируется эффективнее аморфного гидрогенизированного кремния, при этом уровень Ферми может быть сдвинут ближе к

краю зоны проводимости, чем в легированном a-Si:H. С другой стороны, не-

124

смотря на то, что ширина запрещенной зоны pc-Si:H небольшая по сравнению с «-Si:H, поглощение света в нем меньше, чем в аморфном гидрогенизирован - ном кремнии, поскольку этот материал является непрямозонным полупроводником. Таким образом, микрокристаллический кремний перспективен для изготовления прозрачного окна в солнечных батареях с p-i - «-структурой.

Одним из важнейших факторов, приводящих к снижению КПД солнечного элемента, является рекомбинационный ток на границах раздела. Для снижения рекомбинационных потерь на p/i-переходе в р-і-«-структуре возможно размещение между этими слоями тонкого буферного слоя нелегированного широкозонного «-SiC:H, а также формирование переходного буферного слоя с плавно меняющейся шириной запрещенной зоны от широкозонного р - к i-слою. Такие буферные слои, формируемые в одном процессе при осаждении р-слоя, частично защищают его от загрязнения, эффузии водорода, диффузии бора в пленку «-Si:H i-типа. Буферный слой, уменьшая рекомбинацию на p/i-границе раздела, увеличивает спектральный отклик в голубой области спектра и может значительно увеличить напряжение холостого хода элемента. Это позволяет повысить эффективность преобразования солнечных элементов.

Установлено, что обработка поверхности p-слоя в водородной плазме перед осаждением i-слоя приводит к улучшению характеристик p/i-перехода и увеличению параметров солнечного элемента.

В то же время введение слоя TCO между слоем «-типа и задним металлическим контактом позволяет увеличить поглощение света в длинноволновой области спектра. Как и в случае p/i-границы, может быть сформирован буферный слой.

Исследования, направленные на повышение эффективности солнечных элементов на основе неупорядоченных полупроводников, связаны с получением новых гидрогенизированных сплавов с тетраэдрической координацией, что дает возможность изменять оптическую ширину щели в широких пределах (табл. 8.1) [27], [108]-[111]. В перечисленных материалах удается управлять типом и величиной проводимости за счет гидрогенизации, термообработки и легирования. Перспективным материалом для солнечных элементов является соединение «-Si1_xCx:H, так как с увеличением содержания углерода ширина щели подвижности изменяется от 1,76 до 2,2 эВ. Слои «-Si1_xCx:H обладают достаточно хорошей фотопроводимостью.

|

Аморфные сплавы на основе тетраэдрических полупроводников для СЭ, полученных методами тлеющего разряда (ТР) и реактивного распыления (РР)

|

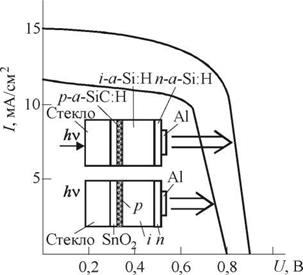

К настоящему времени разработаны солнечные элементы на основе р-/-и-гетеропереходов, где в качестве p-слоя используется a-Sii_xCx:H p-типа. На рис. 8.1 приведены конструкции и сравнительные характеристики солнечных элементов на основе a-Si:H и a-Si1_xCx:H. Солнечные элементы на основе гетероперехода a-SiC:H/a-Si:H имеют значительно лучшие характеристики: 1к з на 38 %, их х на 13,7 % и КПД на 40 % больше, чем в элементах на основе a-S:H. Эффективность солнечных элементов на основе двойных гетеропереходов a-SiC:H/a-Si:H/p. c-Si удается повысить при использовании со стороны окна в качестве контакта микрокристаллического кремния.

|

Рис. 8.1. Конструкции и сравнительные характеристики солнечных элементов на основе a-Si:H и a-Sij-xCx:H |

Однако введение углерода и германия в состав a-Si:H ухудшает оптоэлектронные свойства аморфного полупроводника [27], [112]—[118]. Это затрудняет использование сплавов a-SiC:H и a-SiGe:H с большим содержа-

126

нием C и Ge. Так, для a-SiGe:H с шириной оптической щели менее 1,4 эВ плотность состояний становится настолько высокой, что такой материал уже не пригоден для практического применения. Производство этих сплавов в условиях разбавления плазмы водородом [105]-[107], а также использование дисилана вместо моносилана при получении a-SiGe:H и a-SiC:H и ацетилена вместо метана при получении a-SiC:H улучшает электрические и структурные свойства пленок [119], [120].

В случае разбавления плазмы водородом серьезной проблемой может стать загрязнение /-слоя. Из-за значительного понижения скорости роста и присутствия паров воды в подаваемом газе и рабочей камере в i-слой может попадать кислород, который ведет себя как донор. Это может привести к уменьшению спектрального отклика в красной области спектра солнечного элемента и снижению коэффициента формы. Специальная дополнительная очистка используемых газов позволяет решить данную проблему.

Для увеличения коэффициента формы увеличением сбора дырок в солнечных элементах с i-слоем на основе a-SiGe:H предложено формирование этого слоя с постепенно уменьшающейся шириной оптической щели за счет постепенного повышения содержания Ge. Возникает дополнительное электрическое поле в слое, и наклон валентной зоны ускоряет дырки по направлению к р-слою.

Для характеризации качества a-Si:H и его сплавов широко используется термин «материал приборного качества». Этот термин четко не определен и подразумевает материал с оптимальными для изготовления приборов свойствами, которые зависят от конкретного приборного применения. В целом оптимальные для применения в СЭ свойства собственного a-Si:H просуммированы в табл. 8.2. Необходимо иметь в виду, что многие из этих свойств взаимозависимы и изменение одного из них может привести к изменению других.

|

Таблица 8.2 Свойства собственного a-Si:H приборного качества

|

|

Свойства |

Обозначение |

Значение |

|

Энергия активации, эВ |

^a |

0,8 |

|

Произведение подвижности и времени жизни носителей, см2-В-1 |

ЦТ |

10-7 |

|

Содержание водорода, % |

CH |

8-12 |

|

Микроструктурный параметр |

R |

0-0,1 |

|

Собственные напряжения, МПа |

°i |

400-500 |

|

Плотность дефектов, эВ-1-см-3 |

Ns |

1015 |

Для получения a-Si:H p-типа применяется легирование бором, однако при этом уменьшается оптическая щель. Поэтому a-Si:H дополнительно легируется углеродом для увеличения Eg. В этом случае материал p-типа высокого качества имеет следующие свойства: Eg = 2,0 эВ, Ea = 0,5 эВ, ат = 10-5 Ом-1-см-1, а600 = 104 см-1. Для получения a-Si:H n-типа применяется легирование фосфором, при этом материал высокого качества обладает свойствами: Eg = 1,8 эВ, Ea = 0,3 эВ, ат = 10 -3 Ом-1-см-1, a600 = 4-104 см-1.