Технология переработки эластомеров

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РАСКРОЯ КОРДА И БОРТОВЫХ ТКАНЕЙ

Обрезиненный корд раскраивается по диагонали, или поперёк нитей основы. Раскрой осуществляется на диагонально резательных агрегатах: 1) ДРА-180-01; 2) ДРА-180-01К; 3) ДРА-0-45.

В 1-ом раскатка корда осуществляется с рулона, на 2-ом – раскатка с каретки, на 3-ем – вкл. установку без контактной раскатки.

ДРА вкл. диагонально-резательную машину (ДРМ), два раскаточных станка и компенсатор. Корд для шин диагональных конструкций раскраивается под углом 25-37°, для R – 0-5°.

α  – угол раскроя

– угол раскроя

А – ширина раскроенной полосы, измеряемая по перпендикуляру между линиями реза.

L – длина раскроенной полосы по линии реза.

ДРМ представляет собой стол с ленточным транспортёром, состоящем из 8-ми узких лент. Над столом находится поперечная балка по которой перемещается режущий механизм. Угол закроя устанавливается путём перемещения этой балки. Ширина раскроя настраивается с помощью ширительного механизма и настраивающей планки. Работа агрегата состоит в следующем:

Обрезиненный корд в каретках или рулонах подаётся в ДРА. Подача осуществляется по подвесному толкающему конвейеру, или подвесной монорельсовой дороге. Каретка или рулон устанавливается в раскаточное устройство. С него корд через компенсатор и приёмный транспортёр подаётся на стол ДРМ. Кордное полотно направляется под прижимной ролик и поступает к режущему устройству. ДРМ оснащается фотоэлементом для регулирования ширины обрезаемых полос. После раскроя косяки корда поворачиваются на угол 90° и перекидываются на стыковочный стол, или транспортёр для стыковки. Перекладка косяка на стыковочный стол – механизированная операция: 1) используются манипуляторы-перекладчики; 2) каретки с транспортёров ДРМ поступают на стол с отверстиями для выхода сжатого воздуха. Под давлением воздуха косяк поворачивается и перекладывается на транспортёр, расположенный под углом 90°. Косяки раскроенного корда стыкуются внахлёст и, при этом, ширина стыка составляет 5-8 мм. Стыковка может производиться вручную прикаточным роликом, или при помощи механического или автоматического устройства. Состыкованная полоса корда закатывается в каретки с прокладочным холстом или прямым потоком подается 3-х валковому каландру для наложения сквиджей.

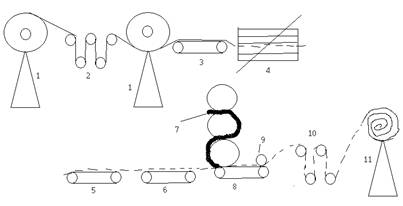

Технологическая схема раскроя и сквиджевания корда

1—Раскаточное устройство

2—Петлевой компенсатор

2—Петлевой компенсатор

3—приемочный транспортер

4—ДРМ

5—стыковочный транспортер

6—промежуточный транспортер

7—3-х валковый каландр с вертикальным расположении валков (85-105°)

8—дублировочный транспортер

9—дублировочный валик

10—холодильные барабаны (14-15°)

11—закаточное устройство

Температура корда после сквиджевания в рулоне составляет 25-30°. При сквиджевании корда, резиновая лента выпущенная из каландра, накладывается на состыкованную полосу корда в средней части полосы. Толщина сост. от 0,5 до 1,5 мм. Дублирование прослойки с полосой корда осуществляется на транспортёре, расположенном под нижним валком каландра с помощью дублировочного валика. Сквиджеваннный корд проходит Далее через охладительные барабаны, которые охлаждаются проточной водой и далее закатываются в каретки с прокладочным холстом. Каретки, или рулоны транспортируются на склад, или в сборочный цех по навесной транспортной системе.