ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

Формование шоколада с начинкой

Для выработки шоколадных изделий с начинками (батоны, конфеты «Ассорти», фигурный шоколад и др.) применяются специальные формы, имеющие различные очертания. Процесс формования осуществляется на универсальных двух - или четырехлинейных агрегатах, представляющих собой замкнутую систему из многих машин. Формы к цепному конвейеру агрегата не крепятся и при переходе с одного вида изделий на другой легко меняются.

Основные технологические операции изготовления шоколадных изделий с начинками можно представить следующей схемой (рис. 1-34).

Формы с фигурными ячейками подаются под отливочный механизм (рис. 1-34 а), заполняются шоколадной массой и поступают на вибротранспортер (б), затем на опрокидыватель, где переворачиваются дном вверх (в). Около 75 % массы при этом выливается из ячеек, а на стенках остается небольшой слой. Далее формы поступают в центробежную машину, где слой шоколадной массы в ячейках выравнивается и достигает толщины 1,0-1,7 мм.

Формы возвращаются в исходное положение и передаются в охлаждающую камеру для образования твердой шоколадной оболочки. Затем формы

Рис. 1-34. Основные операции производства шоколадных изделий с начинкой:

а, б, в - образование стенок корпуса изделия; г - заливка начинки; д - уплотнение и охлаждение начинки; е - образование донышка и его охлаждение; ж - выборка изделия из формы

подаются под отливочные механизмы для наполнения ячеек начинкой (рис.1- 34 г). Ячейки заполняются начинкой не до краев (д), с тем чтобы осталось место для последующей заливки шоколадной массы и образования донышка изделия.

После охлаждения начинки формы подаются под отливочную головку (рис.1-34 е) для заливки шоколадной массой донышка изделий. После удаления излишков шоколадной массы с поверхности и боковых сторон формы направляются в охлаждающую камеру, из которой передаются на машину для выборки изделий из ячеек формы (рис.1-34 ж).

|

|

Для производства шоколадных изделий с начинкой используется шоколадная масса с содержанием жира 35 %. Толщина оболочки зависит от вида начинки. Для жидких начинок толщина шоколадной оболочки большая, для твердых меньшая.

К жидким относятся фруктовые, ликерные и помадные начинки, а к твердым - пралиновые начинки с содержанием твердого жира не менее 30 %. Все твердые начинки перед подачей на формование темперируются, а формы после заполнения подвергаются вибрации. Формы с жидкими начинками подвергать вибрации не обязательно.

Формование шоколада с начинками, в том числе шоколадных батонов осуществляется на автоматах типа «Кавемиль-Крем 600/250», «Кавемиль - Крем 600/255», «Кавемиль-Крем 275» фирмы «Карле и Монтанери» (Италия), на автоматах 850,850/870 фирмы «Нагема» (Германия), автоматах 471 фирмы «Винклер и Дюннебиер» (Германия) и др.

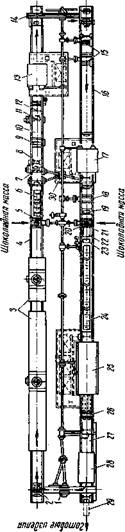

Компоновка агрегата «Кавемиль-Крем 600/205» представляет собой замкнутую в горизонтальной плоскости двухлинейную систему машин (рис. 1-35). На агрегате можно вырабатывать шоколадные изделия с начинками (батоны, «ассорти») и без начинок (плиточный и узорчатый шоколад, медали).

При изготовлении шоколада с начинками агрегат работает следующим образом. Пустые формы конвейером 2 перемещаются в камере 3, где подогреваются до 28-30°С горячим воздухом температурой около 70°С. Ячейки подогретых форм с помощью отливочной машины 4 заполняются шоколадной массой, подаваемой из автоматической темперирующей машины по трубопроводу с водяной рубашкой, который заканчивается трубчатым фильтром 5. Температура шоколадной массы 30-32°С, вязкость 11-13 Пас.

Отливочная машина имеет обогреваемую водой воронку, внутри которой вращается мешалка с лопастью, зачищающей стенки воронки. Температура воды, циркулирующей в водяной рубашке воронки, поддерживается на заданном уровне автоматически с помощью электрического нагревателя с термостатом. Двумя группами поршней машина дозирует массу одновременно во все ячейки форм.

Формы, заполненные шоколадной массой, проходят через вибротранспортер 6 для уплотнения и выравнивания массы в формах, а также удаления из нее пузырьков воздуха.

В опрокидывателе 7 формы переворачиваются на 180° и в этом положении проходят через вибратор 8 для удаления излишков шоколадной массы из ячеек и образования оболочки изделия.

Затем формы переходят на вибратор 10, который сообщает им круговое колебательное движение с целью выравнивания толщины оболочки. Шоколадная масса, удаляемая из форм, накапливается в ванне и перекачивается насосом 9 обратно в темперирующую машину. Устройством 11 формы переворачиваются на 180°, занимая первоначальное положение. Излишки шоколадной массы с поверхности форм снимаются специальным зачищающим валковым механизмом 12.

Очищенные формы передаются в вертикальную охлаждающую камеру 13 шахтного типа. Продолжительность пребывания в камере - 20 мин при температуре (8±2)°С. Затем формы с затвердевшей корочкой шоколадной массы передаются поперечным Рис. 1-35. Агрегат цепным транспортером 14 на вторую ветвь линии к «Кавемиль-Крем 600/205» отливочным машинам 15 для заполнения форм начинкой. Количество отливочных машин соответствует числу используемых начинок. Формы с начинкой поступают на вибротранспортер 16, который обеспечивает равномерное распределение и выравнивание начинки.

Охлаждение начинки в течение 10 мин осуществляется в охлаждающей камере 17 при температуре 12-15°С.

Затем формы проходят под электрическим подогревателем 18 для оплавления кромок оболочки изделия, что способствует более надежному соединению ее с шоколадной массой, наливаемой отливочной машиной 19 для образования донышка изделия. Далее формы проходят через вибратор 22 и поступают под механизм 23 для очистки поверхности от лишней шоколадной массы.

Очищенные формы проходят через вибротранспортер 24 и поступают в основную камеру 25 шахтного типа с автоматическим регулированием температуры воздуха в пределах (8±2)°С. Продолжительность охлаждения изделий 20-25 мин.

За охлаждающей камерой установлен механизм 26 для накладки на формы пластмассовых или картонных листов, заранее уложенных в кассету. Форма, накрытая листом, переворачивается кантователем 27 на угол 180° и передается на вибрационную машину 28.

Готовые изделия отводятся транспортером 29 и передаются на завертку и расфасовку, а освобожденные формы кантователем 1 поворачиваются в исходное положение (ячейками вверх) и поперечным транспортером возвралй - ются на первую линию агрегата.