ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ФОРМОВАНИЕ КОНФЕТНЫХ КОРПУСОВ

В зависимости от вида конфетных масс и их консистенции различают следующие основные методы формования конфетных корпусов:

- отливка в формы;

- прокатка в пласт с последующей резкой;

- выпрессовывание (экструзия) с последующей резкой.

Конфетные массы с жидкой консистенцией при температурах, когда

они обладают достаточной текучестью, формуются главным образом отливкой. К таким массам относятся: помадные, фруктовые (желейные), молочные и ликерные. При температурах, когда помадные, фруктовые (желейные), молочные, грильяжные и сбивные массы приобретают упруго - вязко-пластичную консистенцию, их формуют прокаткой (размазкой) в пласт с последующей резкой. Пралиновые, марципановые, а также помадные массы, полученные холодным способом, формуют выпрессовыва - нием или прокаткой с последующей резкой.

Для механизированной отливки конфетных корпусов применяются полуавтоматы с одним или двумя отливочными аппаратами. В качестве материала для образования форм в этих машинах используется кукурузный или рисовый крахмал.

Используются также автоматы для бескрахмальной отливки помадных и фруктовых масс с двумя отливочными головками. Формами служат силиконовые вкладыши на поликарбонатной раме.

Применение машин с двумя отливочными головками позволяет одновременно формовать изделия из двух разных конфетных масс. Многослойные корпуса конфет (из двух или трех конфетных масс) можно также формовать методом

Формование конфетных масс отливкой в крахмальные формы

Для формования конфетных масс отливкой в крахмальные формы применяются установки “ЦУХО и СГА” (Германия), “Сави-Жан-Жан” (Франция), могульные модули “Гелиос” фирмы “Винклер и Дюнебиер”.

Они выполняют следующие операции:

- наполняют деревянные лотки просеянным крахмалом;

- выравнивают и уплотняют крахмал в лотке, очищают наружную поверхность лотков от крахмала;

- выштамповывают в крахмале ячейки определенной конфигурации;

- заполняют ячейки одной или двумя конфетными массами;

- после выстойки конфетных корпусов освобождают лотки от крахмала;

- очищают корпуса конфет от крахмала;

- выводят очишенные корпуса конфет из машины.

Крахмал как формующий материал должен удовлетворять следующим требованиям: при штамповке образовывать неосыпающиеся формы с гладкой поверхностью, не прилипать к поверхности штампов, легко удаляться с поверхности отформованных изделий при очистке щеткой, не иметь посторонних примесей, неприятного запаха и вкуса.

Гладкая поверхность отштампованных ячеек зависит от крупноты зерен крахмала, но в основном от влажности. Рекомендуется поддерживать влажность крахмала в пределах от 5 до 9 %. Чем выше влажность, тем меньше осыпаемость форм, тем более гладкая их поверхность. Однако с повышением влажности крахмала понижается его способность поглощать влагу из отлитой конфетной массы, что замедляет процессы структурообразования, формирования и затвердения корочки изделий, и, следовательно, удлиняется процесс выстойки конфетных корпусов, увеличивается производственная площадь для выстойки. Кроме того, при увеличении влажности свыше 9 % возникает опасность микробиологического заражения крахмала.

Практикой установлено, что при добавлении в крахмал влажностью менее 7 % рафинированного растительного масла 0,25 % удовлетворяются требования к формующему материалу.

При отливке конфетных масс часть крахмала (около 0,4 %) прилипает к поверхности корпусов конфет настолько прочно, что не может быть удалена ни щетками, ни обдувкой воздухом. Н. В. Степанова[3] установила, что степень прилипания крахмала зависит от его природы, влажности, температуры в момент отливки, температуры отливаемой массы и температуры выстойки.

Чем больше влажность крахмала и выше температура отливаемой массы, тем больше прилипаемость, что, видимо, связано с клейстеризаци - ей крахмала в местах соприкосновения с горячей конфетной массой. Поэтому крахмал необходимо выбирать с более высокой температурой клей - стеризации, а температура отливаемой массы не должна превышать температуру клейстеризации крахмала.

При многократном использовании крахмала он увлажняется, засоряется крошками конфетных масс. Для восстановления необходимых качествформующего материала крахмал подсушивают до влажности 5 % при температуре не выше 50 °С и просеивают через сито с отверстиями 2,5 мм.

|

|

|

S Си |

Отливочные полуавтоматы монтируются вместе с шахтной камерой ускоренной выстойки конфетных корпусов, что позволяет создать поточную линию производства конфет.

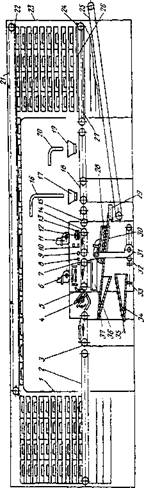

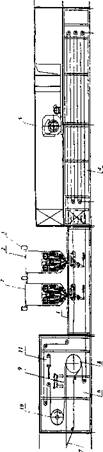

Работа отливочного автомата состоит в следующем (рис. IV-33): лотки с затвердевшими корпусами конфет из шахты 1 устанавливаются на цепной транспортер 2 и передаются на периодически движущийся транспортер 3. Этим транспортером лоток устанавливается на опрокидывающуюся раму 4. При повороте рамы на 180° вместе с лотком содержимое его высыпается на колеблющееся сито 37, где конфеты отделяются от крахмала.

Рама с пустым лотком возвращается в исходное положение. В это время транспортером 3 подается очередной лоток. Он выталкивает пустой лоток из рамы, устанавливается на его место, пустой лоток переходит на транспортер 5, где с помощью ковшевого элеватора 33 лоток с избытком наполняется формовочным материалом. Рыхлителем 7 из крахмала извлекаются посторонние частицы, а устройством 8 крахмал в лотке выравнивается и слегка уплотняется. При дальнейшем движении лотка на транспортере14 его боковые поверхности и верхнке грани очищаются щетками 9 и 10.

Транспортером 14 лоток с крахмалом подводится под штамп 13, который выдавливает в крахмале формы. Когда штамп находится в формовочном материале, он сотрясается от ударного механизма 12, что устраняет прилипание крахмала к поверхности штампа.

Транспортером 15 лоток передается на транспортер 18, который движется периодически и подводит каждый ряд форм в лотке под насадкиотливочного механизма 17. Если вырабатываются однослойные конфеты из одной массы, то формы полностью заполняются этой массой. Если конфеты формуются из двух разных масс, то отливочным механизмом 17 формы заполняются наполовину, после чего транспортером 18 лоток подается к отливочному механизму 19, которым формы заполняются другой, более жидкой массой. Протемперированные конфетные массы по трубопроводам 16 и 19 передаются в воронки отливочных механизмов.

Когда все формы в лотке заполнены конфетной массой, транспортер 27 подает лотки на полки 26 до упора 24 в охлаждающую камеру 23. Полки закреплены на вертикальных транспортерах. Во время загрузки полок лотками транспортеры неподвижны. После загрузки партии лотков полка поднимается вверх на высоту, равную шагу между полками.

Выгруженные из лотков конфеты движутся по наклонному колеблющемуся ситу 37, очищаются щетками 28 и 30 от крахмала. К щетке 28 вентилятором 31 подводится воздух. Ленточным транспортером 29 очищенные конфеты выводятся из машины, а транспортером 25 передаются на глазировку или упаковку.

Формовочный материал и крошки, прошедшие через сито 37, падают на сито 34. Крошки отделяются от крахмала и выводятся из машины по желобу 35, а крахмал направляется по дну ситовой рамы в накопитель. Скребковым транспортером 32 формовочный материал из накопителя передается к ковшевому элеватору для заполнения лотков.

В местах наибольшего пыления формовочного материала установлены отсасывающие вентиляторы 6 и 11. Козырек 36 предохраняет конфеты от обсыпки их формовочным материалом.

Конфетные массы отливают в крахмальные формы при следующих температурах (°С): помадные сахарные 70-75; помадные молочные 70-75; помадные фруктовые 80-85.

Температура крахмала после выхода лотков из шахты 1 около 10 °С. За счет разности температур и разности влажности между отлитой конфетной массой и крахмалом возникает тепловлагообмен, что способствует структурообразованию в помадных массах. Жидкая фаза помадных масс становится пересыщенной, что вызывает дальнейший процесс кристаллизации сахарозы. Он в основном сопровождается ростом имеющихся в помаде кристаллов, за счет перехода межкристального сиропа при охлаждении в метастабильное состояние. Выкристаллизовывание избытка растворенной в жидкой фазе сахарозы, а также переход части влаги из жидкой фазы в крахмал приводит к резкому снижению ее содержания в помадной массе. Это вызывает затвердение конфетных корпусов, образование на их поверхности плотной кристаллической корочки, затем по мере дальнейшего охлаждения - полного засахаривания массы. При этом возможно срастание отдельных кристалликов, образование друз, что еще в большей степени упрочняет конфетные корпуса.

Таким образом, структура конфет, их твердость и прочность во многом зависят от температуры, влажности формовочного материала и режимов выстойки. Регулируя температуры крахмала и воздуха в камерах выстойки конфетных корпусов, можно управлять процессом кристаллизации и получать изделия с заданной структурой.

При формовании помадных конфет температура воздуха в камерах выстойки 1 и 23 поддерживается в пределах 4-10 °С при скорости 2 м/с. В теплые месяцы года воздух подается через воздухоохладитель, представляющий собой рассольную батарею, а в зимнее время холодный воздух в камеры подается непосредственно с улицы с предварительным подогревом в калорифере до 8-10 °С.

Поднятые вверх лотки в камере 23 упорами 22 транспортера 21 передвигаются в горизонтальном коробе, расположенном над отливочным полуавтоматом, и устанавливаются на верхнюю полку камеры 1. Постепенно опускаясь вниз, лотки устанавливаются на загрузочный транспортер 2, и цикл повторяется.

Общая продолжительность выстойки конфетных корпусов 32-38 мин.

При отсутствии поточной линии производства помадные конфеты формуют на конфетоотливочной машине, а лотки с отлитой массой выстаивают в помещении цеха в течение 3,0-3,5 ч.

Особенности формования конфет из молочных масс

По структуре корпуса молочные конфеты можно разделить на несколько групп. К первой группе относятся конфеты с частично или полностью закристаллизовавшимся корпусом. Их формуют отливкой молочной массы в крахмал. К этой группе относятся конфеты “Старт”, “Рекорд” и др.

Ко второй группе относятся конфеты, поверхность которых представляет собой твердую закристаллизовавшуюся корочку, а внутренние слои - жидкий и тянущийся, частично закристаллизованный молочный сироп. К ним относятся конфеты “Коровка” и “Сливочная тянучка”.

К третьей группе относятся конфеты, вырабатываемые на формующе - заверточных машинах: “Дюймовочка”, “Малютка” и др.

Разные структуры корпусов молочных конфет при формовании удается получить, соблюдая определенные условия при кристаллизации сахарозы.

Молочные массы отличаются значительной вязкостью. В отличие от помадных они не содержат кристаллической фазы. Поэтому их отливают в крахмальные формы при высокой температуре (100-105 °С). На первоначальном этапе кристаллизации сахарозы - при образовании центров но

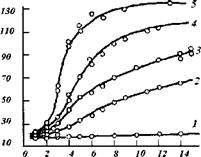

вой фазы и их быстрого роста - при формовании конфетных корпусов необходимо создать условия, при которых молочная масса имела бы минимальную вязкость. Эти условия соблюдаются, если масса отливается в подогретый крахмал. Чем выше его температура, тем больше скорость струк - турообразования конфетных корпусов (рис. IV - 34).

|

Y I0-’. Нл(

Рис. IV - 34. Зависимость предельного напряжения сдвига от продолжительности |

Из рисунка видно, что образование корочки в корпусах при отливке массы в охлажденный до минус 2 °С крахмал не происходит.

При отливке молочной массы в крахмал, подогретый до 40 °С, корпуса конфет приобретают нормальную прочность [у=(30 + 40)- 103 Н/м2] через 5 ч, а до 68 °С - за 2,5 ч выстойки.

Полученные кривые (уг) имеют S-образный вид, что характерно для кинетики гетерогенных и автокаталити - ческих процессов. Нараста - выстойки конфет, отформованных в крахмал НИЄ Прочности корпусов кон-

температурой (в °С): 1 - минус 2; 2-25; 3-40; феТ объясняется Законами

4-50; 5-68 кристаллизации сахарозы из

многокомпонентного раствора. Чем больше скорость кристаллизации, тем быстрее заканчивается структу - рообразование. Наиболее благоприятные условия для образования центров кристаллизации - на поверхности корпусов конфет, температура крахмала оказывает значительное влияние на этот процесс. Доказательством тому является режим выстойки при температуре минус 2 °С (кривая 1). Хотя конфетная масса получена при таких же параметрах, как и в других опытах, кристаллизация сахарозы здесь происходила крайне медленно, что можно объяснить высокой вязкостью массы.

После того, как по периферии корпуса образовалась тонкая кристаллическая корочка, процесс замедляют, охлаждая крахмал в первой зоне камеры выстойки до 25-28 °С, а затем полностью останавливают во второй камере, куда подается воздух температурой 8-10 °С. Продолжительность пребывания конфет в камере ускоренной выстойки 60-90 мин.

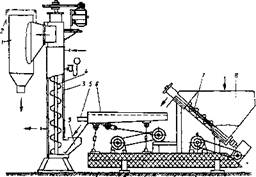

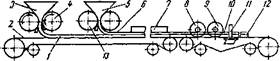

Для подогрева крахмала до температуры 50-60 °С используется установка (рис. IV - 35), расположенная рядом с конфетоотливочной машиной.

Формовочный материал загружают в воронку 8, откуда шнеком 7 он подается на сито 6. Отделенные на сите крошки и посторонние примеси отводятся по лотку 5, а крахмал по лотку 9 поступает в шнек 3, который поднимает его по вертикальной трубе 4 с паровой рубашкой. Давление пара в рубашке 200 кПа. Формовочный материал и воздух нагреваются. Воздух уносит влагу из крахмала. Из шнека нагретый крахмал и воздух поступают в бункер 1. Воздух вместе с влагой удаляются через матерчатый фильтр 2, а крахмал подает-

|

ся в наполнитель конфетоотливочной машины.

Рис. IV - 35. Установка для подогрева крахмала |

По результатам исследований реологических свойств молочных масс, выполненных в НИИКП, обоснована возможность формования молочных масс методом прокатки и резки. Такой способ формования имеет ряд преимуществ по сравнению с рассмотренным выше: устраняется крахмал, сокращается в 15-20 раз длительность технологического цикла, производительность увеличивается в 4-5 раз.

Перед формованием прокаткой и резкой уваренную массу для достижения необходимой пластической прочности быстро охлаждают до 26-28 °С. Такая масса имеет аморфную структуру высокой вязкости. Поэтому структурообразование молочных конфет происходит в результате медленного процесса кристаллизации сахарозы в отформованных и завернутых изделиях уже при их хранении.

При таких условиях кристаллизация протекает равномерно по всей массе, поэтому структура этих конфет напоминает молочный ирис и отличается от традиционной структуры молочных конфет типа “Старт” и “Коровка”. В этом недостаток формования молочных масс прокаткой и резкой.

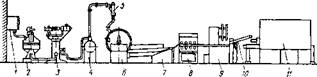

В НИИКП разработана поточно-механизированная линия производства конфет “Коровка” (рис. IV - 36).

Производство молочных конфет на ней осуществляется по следующей схеме. Готовят сахаро-молочный сироп, доводят до кипения, добавляют патоку и другие рецептурные компоненты и перекачивают в емкость 1. В открытых варочных котлах (в линии установлены два котла) проводится томление и уваривание рецептурной смеси до влажности 19-21 %. Насо - сом-дозатором 3 смесь подается в тонкослойный теплообменник 4, где в течение 5-6 с уваривается до влажности 10-11 %. Теплообменник обогревается паром давлением 400 кПа.

|

Рис. IV - 36. Технологическая схема механизированной поточной линии производства конфет “Коровка”: 1 - емкость для сахаро-паточного молочного сиропа, 2 - открытый варочный котсл с мешалкой, 3 - плунжерный насос - дозатор, 4 - тонкослойный теплообменник, 5 - пароотделитель, 6 - охлаждающая машина, 7 - подкаточная машина, 8 - жгутовытягивающая машина, 9 - формующе-заверточная машина, 10 - наклонный транспортер, 11 - охлаждающий шкаф |

Уваренная конфетная масса через пароотделитель 5, самотеком поступает в воронку охлаждающего барабана 6. В течение 1,5 мин масса с температурой 106-110 °С охлаждается до 28-32 °С. Вовнутрь барабана подается вода температурой 9-10 °С, а сверху барабана масса обдувается воздухом.

В подкаточной машине 7 формующе-заверточного агрегата TYPL А-2 охлажденная молочная масса превращается в конусообразный батон, калибруется в машине 8 до диаметра 25 мм и поступает на формование и завертку в машину 9.

Наклонным транспортером 10 завернутые конфеты передают в охлаждающий шкаф 11, где поддерживается температура 10-12 °С. Вследствие снижения температуры конфет на 6-7 °С их прочность повышается до 9-10 кПа, что препятствует их деформации при упаковке.

По структуре изготовленные по рассмотренной технологической схеме молочные конфеты представляют собой аморфную массу. Процесс кристаллизации сахарозы в них медленно протекает по всему объему при хранении изделий.

Формование ликерных корпусов конфет

Ликерные корпуса конфет состоят из мелкокристаллической сахарной оболочки, внутри которой находится насыщенный сахаро-спиртовой раствор с другими добавками.

Различают три основных вида ликерных масс: винные, приготовленные с добавлением спирта и вин; молочные с добавлением молока и фруктовые с добавлением фруктового пюре.

Эти конфеты вырабатываются в ограниченном количестве из-за сложности и длительности технологического процесса производства. В промышленности в основном применяется периодический способ производства ликерных конфет.

Для получения ликерных корпусов необходимо приготовить сахарный сироп, который станет пересыщенным в небольшой степени при комнатной температуре, чтобы выделившийся при охлаждении избыток сахарозы образовал только сравнительно тонкую кристаллическую корочку.

Сахарный сироп уваривают в открытом варочном котле до влажности 20-25 %, что соответствует температуре кипения 107-110 °С. Полученный сироп выливают в небольшие емкости (10-12 л), добавляют согласно рецептуре десертные вина, настойки, коньяк, ром, различные ликеры, спирт, кофейный экстракт в количестве от 10 до 30% к массе сахара.

Ликерный сироп при температуре 90-95 °С отливают вручную или на отливочных машинах в крахмальные ячейки. Структура конфетных корпусов формируется в зависимости от условий кристаллизации сахарозы. Добавленный в ликерный сироп спирт понижает растворимость сахарозы, поэтому сироп из насыщенного переходит в пересыщенное состояние. Этому также способствует снижение влажности и температуры сиропа, отлитого в крахмальные ячейки. Чтобы процесс кристаллизации проходил лишь на поверхности корпуса и образовалась тоненькая корочка, пересыщение должно быть небольшим. Поэтому отливать ликерный сироп необходимо в подогретый до 50-60 °С крахмал с влажностью 7-9%.-

После заполнения форм сиропом ячейки засыпают крахмалом сверху, а лотки помещают в камеру, для выстойки, где поддерживается температура воздуха 30 °С, а относительная влажность 60-65%.

Наиболее благоприятные условия для кристаллизации при указанных режимах отливки конфетных корпусов и их выстойки создаются в слоях ликерной массы, граничащих с крахмалом. При начавшейся кристаллизации возникает разность концентраций сахарозы между периферийными и центральными слоями массы. Происходит диффузия молекул сахарозы, в результате которой к концу выстойки конфетных корпусов, которая длится 16-20 ч, содержание сухих веществ в оболочке достигает 94-96%, а концентрация сахарозы в жидкой части корпуса соответствует насыщенному при температуре 20 °С раствору, т. е. равна около 67 %.

В таком состоянии, выбранные вручную из крахмала, конфетные корпуса могут долго оставаться без изменений при равновесии твердой и жидкой фаз. Однако при длительном хранении происходит испарение влаги из корпусов, жидкая фаза переходит в пересыщенное состояние и засахаривается. Поэтому ликерные корпуса должны быть заглазированы шоколадом, предохраняющим их от высыхания и увлажнения.

Периодический способ производства ликерных конфет весьма трудоемкий и длительный. В НИИКП проведены работы по созданию поточномеханизированного способа изготовления ликерных корпусов. Этот способ был осуществлен на кондитерской фабрике им. Крупской в г. С.- Петербурге. Ликерные корпуса конфет формовали на обычном полуавтомате в ячейки подогретого до температуры 50-52 °С крахмала, влажностью

6,0 %. Отлитую ликерную массу выстаивали в камере шахтного типа в течение 2,0 - 3,5 ч при температуре воздуха в первой шахте 33-35 °С, во второй 8 - г 10 °С.

Выборку корпусов конфет осуществляли на специальном устройстве, затем лотки поступали в механизм для высыпания использованного крахмала, как формующего материала, заполнялись новым просеянным, подогретым крахмалом и поступали на штамповку и отливку.

Бескрахмальная отливка помадных корпусов конфет

Формование конфетных корпусов отливкой помадной массы в крахмал связано с рядом недостатков:

- загрязнением цехов крахмальной пылью;

- необходимостью очистки крахмала от посторонних примесей и систематическим его кондиционированием;

- ухудшением внешнего вида и вкусовых качеств конфет ввиду невозможности полного удаления крахмала с поверхности корпусов;

- значительным количеством отходов в виде деформированных корпусов конфет.

На кондитерских фабриках нашей страны внедряются установки бес - крахмальной отливки помадных конфет фирмы “Винклер и Дюннебир” (рис. IV - 37).

Установка состоит из цепного транспортера 1 (из двух бесконечных цепей), на котором крепятся поликарбоновые формодержатели. Каждая рама размером 920 + 280 40 мм включает 108 форм из силикона.

Прерывистым движением конвейера формы подводятся к двум отливочным головкам 2, предназначенным для одновременной отливки в формы двух конфетных масс - помадной и фруктовой. Из них помадная образует оболочку изделий, а фруктовая - начинку. Если одновременно работают две отливочные головки, то можно вырабатывать двухслойные конфеты из двух разных масс.

Дополнительным устройством, расположенным между отливочными головками (на схеме не показано), после заполнения форм наполовину в них можно ввести дробленый орех, цукаты, а затем долить формы со второй головки конфетной массой.

Каждая отливочная головка состоит из термостатирующей емкости, разделенной перегородками на три секции, и дозирующего механизма, включающего две поршневые поперечные балки, каждая с отдельным управлением и приводом, и фильерной планки специальной конструкции. Управление работой дозирующего механизма электронное с помощью компьютера.

|

|

В две внешние секции емкости подается помадная масса, из нее формуется оболочка изделия. Во внутреннюю секцию подается фруктовая масса для начинки.

Емкость обогревается синтетическим термомаслом. На каждой головке имеется устройство для нагрева теплоносителя мощностью по 7 квт.

Отливочные головки установлены на балках 3 и могут выводиться из формующего агрегата для очистки, промывки горячей водой с добавлением каустической соды. Во время мойки передвижная ванна с циркуляционным насосом и шлангом устанавливается под головкой.

Заполненные конфетными массами формы конвейером передаются в охлаждающую камеру 4. В верхней части камеры смонтировано оборудование для охлаждения и циркуляции воздуха. В теплообменник подается рассол температурой - 2 °С. Воздух с относительной влажностью 50-60 % и температурой 8 °С вентилятором подается в нижнюю часть охлаждающей камеры, в которой рамы с формами, многократно меняя направление движения, опускаются вниз и выводятся из камеры. Продолжительность охлаждения 17,3 мин. Конфетные корпуса при выходе из холодильной камеры имеют температуру 22-24 °С.

После охлаждения рамы с формами конвейером передаются в камеру 6 для выборки изделий. Разгрузочный транспортер 7 охватывает шестиугольный барабан 8. В нижней мертвой точке к поверхности барабана приставляется формоноситель. Синхронный привод транспортера, барабана и конвейера предотвращает смещение форм в сторону транспортера.

При вращении барабана 8 формы переворачиваются на 180° и переходят на направляющие 9. Расстояние между формами и решетчатым транспортером 7 регулируется. Выемка конфетных корпусов из форм осуществляется пневматическими выталкивателями. После этого формы медленно поднимаются от решетчатого транспортера, на барабане 10 поворачиваются в исходное положение и передаются на станцию отливки.

Для натяжки цепей конвейера имеется пневматическое устройство 11. Транспортером 7 корпуса конфет выводятся из установки и передаются на транспортер глазировочного агрегата для покрытия шоколадной глазурью.

Производительность установки для бескрахмальной отливки помадных конфет 1043 кг/ч.

Формование конфетных корпусов прокаткой масс с последующей резкой

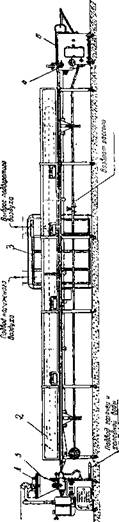

При выработке многослойных конфет из разных масс их прокатывают в пласт, а после охлаждения режут на отдельные изделия. Схема установки для прокатки, охлаждения и резки конфетных масс показана на рис IV - 38.

|

Рис IV - 38. Схема установки для прокатки масс с последующей резкой |

Установка состоит из ленточного транспортера 2, над поверхностью которого расположены на определенном расстоянии друг от друга два или три валковых питателя. Последний состоит из воронки 3 и двух гладких стальных валков 4, вращающихся навстречу друг другу. Валки полые, внутрь их подается холодная вода или рассол. Зазор между валками регулируется, что дает возможность формовать пласт определенной толщины.

Между валковыми питателями смонтированы охлаждающие камеры 7. Температура циркулирующего в них воздуха и длина камер зависят от скорости движения транспортера 2 и скорости структурообразования в данной конфетной массе.

Затвердевший в процессе охлаждения и структурообразования до пластической прочности 20 кПа одно-, двух-, трехслойный пласт режется иа продольные полосы 10 дисковыми ножами 8 и 9, а гильотинным ножом 11 на отдельные изделия 12.

Этим способом формуют помадные, фруктовые, ореховые, фруктовогрильяжные и другие массы. Подготовленные к формованию массы с пластичной консистенцией загружают в воронки валковых питателей. Температура для разных масс различна и предопределяется реологическими свойствами массы и оптимальной температурой процесса структурообразова - ния. Отформованный на первом валковом питателе пласт при подходе ко второму питателю должен обладать достаточной прочностью, которая препятствовала бы смешиванию между собой наносимых слоев разных масс.

При формовании открытых конфет общая толщина пласта не должна превышать 14 мм, для глазированных - 12 мм.

Помадные массы подаются на формование при температуре около 60 °С, влажностью 9-11%, содержанием редуцирующих веществ 5-8%. Для охлаждения массы при формовании в валки питателей подается рассол температурой 7-10 °С.

Отформованные пласты поступают в охлаждающие камеры с температурой воздуха 5-8 °С и за 7-12 мин охлаждаются до 32-36 °С. Пластическая прочность массы 12-14 кПа. Дисковыми ножами трехслойный пласт разрезается на полосы шириной 18-19 мм, а гильотинным ножом полосы режутся на отдельные корпуса конфет длиной 38-40 мм.

Окончательное охлаждение корпусов конфет до температуры 25 - 26 °С перед глазированием происходит во второй охлаждающей камере в течение 10 мин при температуре воздуха 10-12 °С.

Формование масс выпрессовыванием с последующей резкой

Пралиновые и помадные массы, приготовленные холодным способом, формуют, как правило, выпрессовыванием жгутов круглого или прямоугольного сечения. После охлаждения жгуты режут на отдельные изделия.

Для формования масс используются машины МБФ, агрегаты ШФК и ШПФ со шнековым или шестеренчатым нагнетателем.

Агрегат ШФК (рис. IV - 39) состоит из формующей машины 1, охлаждающей камеры 2, воздухоохладителя 3 и резательной машины гильотинного типа 4.

Формующая машина состоит из корпуса, в котором расположены два цилиндра с двойной стенкой для темперирования конфетной массы с горизонтальными прессующими шнеками, прессовой головки с матрицей, загрузочной воронки 5 с вертикальным питающим шнеком.

Предварительно вымешанную и охлажденную конфетную массу загружают в воронку формующей машины и выпрессовывают через насадки матриц в виде непрерывных жгутов, которые ложатся на ленту транспортера и передаются в охлаждающую камеру. В зависимости от конструкции машины обеспечивается одновременное формование от 6 (машина МБФ) до 22 (агрегат ШПФ) жгутов.

Воздухоохладителем служит рассольная батарея, заключенная в деревянный шкаф 3. Вентилятором через теплообменник в охлаждающую камеру подается воздух температурой 6-8 °С.

Жгуты конфетной массы охлаждаются, происходят процессы структурообразования и затвердения. Они выводятся из охлаждающей камеры и транспортером передаются на резательную машину.

|

|

|

-в- s |

|

I > |

Определяющими факторами в процессе формования являются реологические свойства и температура формуемых масс. От них зависят скорость структурообразования, температурный режим в охлаждающей камере, продолжительность охлаждения, а следовательно длина камеры.

Структурообразование в помадных массах происходит за счет кристаллизации сахарозы в пралиновых массах в результате кристаллизации твердых фракций жировой смеси. О скорости структурообразования можно судить по изменению пластической прочности масс. Чтобы при резке отформованных и охлажденных жгутов не происходила деформация, их пластическая прочность должна быть 12-14 кПа.

Помадные массы перед формованием методом выпрессовывания необходимо охладить до температуры 35-40 °С. Для этого используются шнеки с водяной рубашкой различной конструкции. Лучше применять охладитель конфетных масс ШШО (см. рис. IV - 26).

На ряде фабрик методом выпрессовывания формуют конфеты “Шоколадная”, “Премьера”, “Какао-крем”, “Молочная помадка”. Подготовка этих масс сводится к увариванию помадного сиропа до влажности 10%, охлаждению на охлаждающих столах до температуры 35-40 °С, вымешиванию в сбивальной машине с горячим помадным сиропом в соотношении 1:2 до получения однородной пластичной массы.

Конфетную массу помещают в температурную машину, добавляют красящие и ароматические вещества, вымешивают в течение 15-20 мин, и массу с температурой 50-55 °С загружают в воронку формующего пресса.

Отформованные жгуты охлаждают в камере до температуры 16-18 °С. При этом они приобретают достаточную пластическую прочность, обеспечивающую необходимое качество резки жгутов на отдельные изделия. Продолжительность охлаждения 4-6 мин.

Пралиновые массы на разных кондитерских фабриках формуют при температурах от 38 до 27 °С, что выше температуры застывания и кристаллизации смеси жиров на 8-10°С. В результате требуются более низкие температуры воздуха для охлаждения отформованных жгутов (3-6 °С) и больший период охлаждения (до 35 мин).

По рациональной технологии, разработанной НИИКП, пралиновую массу перед формованием необходимо охладить на трехвалковой машине до температуры на 4-5 °С выше температуры застывания смеси жиров, входящих в ее состав. В такой массе при охлаждении в шкафу при температуре 8-10 °С за 4-6 мин заканчивается процесс кристаллизации жира, жгуты приобретают достаточную для качественной резки пластическую прочность.