Характер изменения пластичности и прочности металлов и сплавов в области высоких температур при сварке

Механические характеристики сварного соединения — прочность и пластичность — в период его формирования определяют вероятность получения бездефектного соединения в такой же степени, как прочностные и эксплуатационные характеристики — степень надежности работы конструкции.

Обычно механические характеристики металла в области высоких температур, достигающих температуры плавления, определяют на специальных установках, включающих в себя нагревательное устройство, имитирующее температурный цикл сварки, и механическую часть и оснащенных регистрирующими приборами. Подлежащий испытанию образец нагревают до температуры, при которой необходимо определить его свойства, и нагружают, записывая кривые fl=f(P).

На рис. 12.39 приведены типичные кривые, характеризующие изменение прочности и пластичности сплавов при высоких температурах. В области нагрева до температур, близких к температуре равновесного солидуса (То), прочность и пластичность сплавов резко падают. Пластичность остается на весьма низком уровне в некотором интервале температур, а затем опять повышается. Такое неоднозначное изменение свойств можно объяснить, рассмотрев процесс кристаллизации металла из жидкого состояния.

Исследуемый металл, нагретый до расплавления, охлаждается и начиная с температуры 7"л в нем образуются зародыши твердой фазы. До тех пор пока количество твердой фазы невелико, металл находится в жидкотвердом состоянии (так определяет эту стадию затвердевания акад. А. А. Бочвар), пластичность расплава практически не отличается от пластичности жидкости, так как кристаллы твердой фазы свободно перемещаются в жидкости, не ограничивая ее способность перетекать и занимать любую форму (рис. 12.40, а).

|

В)

|

Прочность такого жидкотвердого агрегата близка к нулю, т. е. сопротивление деформированию практически отсутствует. Начиная с некоторой температуры, названной температурой верхней границы интервала хрупкости (Тв г), металл переходит в стадию твердожидкого состояния, характеризующегося таким увеличением количества твердой фазы, при котором возможность жидкости перетекать между затвердевшими зернами резко уменьшается. При деформировании происходит заклинивание зерен и дальнейший процесс становится возможным только в случае пластической деформации самих зерен либо смещения их друг относительно друга. Обычно оба эти процесса протекают одновременно. Деформация такого двухфазного агрегата при условии сохранения сплошности в направлении действия сил Р возможна только при смятии отдельных точек контакта зерен (рис. 12.40,6, 1—2, 3—7 и т. д.), поворота прилегающих зерен и их деформации. В ранней стадии такого деформирования

|

|

|

а) |

|

Р Р |

Рис. 12 40. Схема, иллюстрирующая механизм деформирования сплава в жидко-твердом (а) и твердо-жидком (б) состоянии

не исключена возможность некоторого перетекания жидкости в межзеренные пространства. В случае, если циркуляция жидкости между зернами нарушена, необходимо, чтобы существующие между ними жидкие прослойки сами воспринимали растягивающие напряжения. Вероятность такого явления в этой стадии затвердевания велика, так как сопротивление разрушению малых замкнутых объемов жидкости может быть весьма значительным. Оно зависит от поверхностного натяжения, температуры и вязкости жидкости. Однако прочность закристаллизовавшейся твердой фазы в этот период намного больше и поэтому, если наступает разрушение, оно происходит по границам зерен, т. е. имеет межкристаллический характер. Пластичность металла, находящегося на такой стадии затвердевания, очень мала — доли процента.

В то же время сопротивление пластическим деформациям с возникновения явления заклинивания зерен и ограничения циркуляции жидкой фазы начинает возрастать. Если значение деформации в металле, находящемся в таком состоянии, превысит его деформационную способность, произойдет хрупкое разрушение по жидким прослойкам.

С дальнейшим снижением температуры возрастает объемная прочность жидкости, уменьшается ее объем, увеличивается число контактов между зернами. Одновременно с этим повышается и прочность самих границ зерен. При некоторой температуре границы упрочняются настолько, что разрушение начинает проходить не по ним, а по телу самих зерен (точка А). Такая температура названа эквикохезивной. При этом пластические свойства материала возрастают, так как деформация уже не концентрируется по малым прослойкам между зерен, а воспринимается всем агрегатом в достаточной степени равномерно. Температура резкого возрастания пластических свойств находится ниже температуры равновесного солидуса и носит название нижней границы хрупкости (Т а г). іИнтервал температур, заключенный между верхней и нижней температурной границами хрупкого состояния металла, называется температурнъш интервалом хрупкости илн сокращенно t. h.x. j

Кривая пластичности может иметь еще один минимум, расположенный в области более низких температур, в частности, в том случае, когда при высоких температурах сварочного цикла происходит значительное перераспределение примесей из тела зерна к его границам и образуются новые фазы эвтектического характера. У однофазных сплавов могут образовываться новые границы зерен с более высокими уровнями физической или химической микронеоднородности, приводящей к понижению прочностных и пластических свойств. Иногда первый и второй температурные интервалы низких пластических свойств расположены так близко, что могут сливаться, образуя один т. и.х.

Нагрев испытуемых образцов в печи или проходящим током для определения т. и.х. не в полной мере воссоздает специфику

сварки. Установлено, что на пластичность сварных швов существенное влияние оказывает не только химический состав, но и схема и характер кристаллизации, глубина проплавления и форма шва, диффузионные и ликвационные процессы и др. Для комплексной оценки влияния всех этих факторов, присущих шву, полученному сваркой на исследуемых режимах, применяется методика определения пластичности и значений т. и.х.,

|

|

|

l, t |

|

Рис. 12.41. Схема определения верхней и нижней границ минимальной пластичности в т. и.х. при сварке |

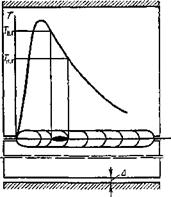

Гвг И Тнг непосредственно на свариваемых образцах. Для этого подлежащие исследованию образцы собирают в зажимном приспособлении испытательной машины таким образом, что правый из них фиксируется неподвижно, а левый может получать в нужный момент сварки перемещение на заранее заданную величину А (рис. 12.41).

Включенный во время сварки деформирующий механизм машины растягивает сварной шов. Изменяя от образца к образцу значение А, можно найти такое А, при котором появится трещина. Максимальная деформация А, мм, которая не приводит к образованию трещины, называется предельной и соответствует пластичности II шва при сварке в данных условиях.

На рис. 12.41 представлено распределение температур по оси шва в момент испытания. Полученная длина трещины, спроектированная на кривую охлаждения, дает возможность определить значение т. и.х., его верхнюю и нижнюю границы. Варьируя силу сварочного тока, скорость сварки, состав присадочного металла или сам способ сварки, можно в комплексе определить влияние

|

a) 6J

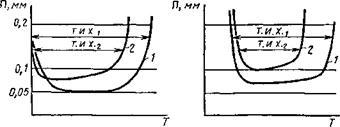

Рис. 12.42. Кривые изменения пластичности в т. и.х. для сварки в аргоне (а) и лазерной (б) для сплавов 0Х18Н9ВА (/) и 0Х18Н9ТЛ (2) |

каждого из факторов на изменение пластичности в т. и.х. и ширину интервала.

На рис. 12.42 приведены кривые изменения пластичности и значения т. и.х. для двух сплавов при сварке.