Природа образования горячих трещин при сварке

І—*

Горячими трещинами называются хрупкие межкристаллитные разрушения сварного шва или околошовной зоны, возникающие в области температурного интервала хрупкости в результате воздействия термодеформационного сварочного цикла. j Горячие трещины чаще всего возникают в сплавах, обладающих выраженным крупнокристаллическим строением, с повышенной локальной концентрацией легкоплавких фаз. Согласно общепринятым представлениям, они возникают в том случае, если интенсивность нарастания деформаций в металле сварного соединения в период остывания приводит к деформациям большим, чем его пластичность в данных температурных условиях. Способность сварного соединения воспринимать без разрушения деформации, вызванные термодеформационным циклом сварки, определяет уровень его технологической прочности.

В МВТУ им. Н. Э. Баумана Н. Н. Прохоровым была разработана теория технологической прочности металлов при сварке, согласно которой сопротивляемость сварного соединения образованию горячих трещин определяется тремя основными факторами: пластичностью металла в температурном интервале хрупкости, значением этого интервала и характером нарастания деформации при охлаждении (темпом деформации сварного соединения).)

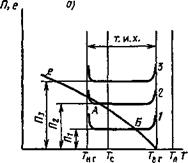

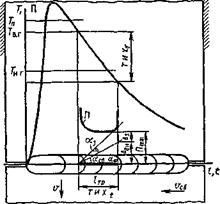

Графически эти представления наглядно могут быть проиллюстрированы графиками, представленными на рис. 12.43. Кривые пластичности П характеризуют изменение пластичности сварного соединения в т. и.х., а кривые е — интенсивность нарастания деформаций в сварном соединении в процессе остывания или темп деформации де/дТ.

На рис. 12.43,а показано влияние величины минимальной пластичности в т. и.х. на сопротивляемость сварного соединения образованию горячих трещин. При этом принято, что деформационная способность сплава в т. и.х. определяется его пластичностью, так как при температурах в области Гс упругой деформацией можно пренебречь ввиду ее незначительности. При тех же значениях т. и.х. и темпа деформации dejdT сплав, обладающий большей пластичностью — П3, трещины не даст, так как возникающий темп деформации (кривая е) недостаточен для исчерпания его пластичности.

У сплава, пластичность которого характеризуется кривой 2, в момент, определяемый точкой А, значения пластичности и возникающей деформации равны — кривые касаются. Это критиче

ский случай. В сплаве, обладающем пластичностью в т. и.х., характеризуемой кривой 1, при том же темпе деформации е и температуре, соответствующей точке Б, произойдет исчерпание пластических свойств и образуется трещина.

|

|

Ч'аким образом, чем больше пластичность сплава в т. и.х., тем при равных прочих условиях меньше вероятность образования горячих трещин. I

|

|

Значение пластичности Я и характер ее изменения в т. и.х. зависят от химического состава сплава, схемы кристаллизации сварного шва, развития химической и физической неоднородности и других факторов, значение и степень влияния которых существенно зависят от методов, приемов сварки, применяемых режимов и т. д.

|

Нис. 12.43. Графическая иллюстрация теории технологической прочности при кристаллизации |

На рис. 12.43, б представлен случай, когда сплавы при одинаковой минимальной пластичности отличаются протяженностью температурного интервала хрупкости.

При этом принято, что характер изменения пластичности в т. и.х. у всех трех рассматриваемых сплавов одинаков и пластичность остается практически неизменной на всем протяжении т. и.х.

В этом случае[чем больше протяженность температурного интервала хрупкости, тем больше вероятность возникновения трещины. Значение_т. и.х., так же как и значение минимальной пластичности, зависит от многих факторов, поддающихся управлению,

главные из которых — химический состав свариваемых материалов и применяемых присадочных проволок, покрытия электродов, флюсы, режим сварки, определяющий форму шва, схему кристаллизации, и процессы структурообразования в шве и околошовной зоне, размер зерна, характер и интенсивность протекания лик- вационных и сегрегационных процессов и др.

На рис. 12.43, в рассмотрено влияние темпа деформации

de/dT при одинаковых значениях П и т. и.х. В сварном шве, при кристаллизации которого возникает темп деформации е, характеризуемый кривой /, при температуре Ті появится трещина, так как в этот момент значение деформации превысит пластичность соединения в т. и.х. Для соединения, темп деформации которого обозначен кривой 2, точка касания при температуре Тг будет критической.

|

Рис. 12.44. Взаимосвязь значения эффективного интервала кристаллизации и сопротивляемости образованию горячих трещин |

Сплав, характеризуемый кривой 3, трещины не образует; более того, он имеет еще и некоторый запас пластичности Д/7. Таким образом, чем меньше темп деформации в т. и.х., тем меньше вероятность образования горячих трещин. Темп деформации, характеризуемый наклоном кривой е к оси температур и кривизной самой кривой, зависит от усадки сплава и деформаций, развивающихся в околошовной зоне. Следует иметь в виду, что деформация в сварном шве, обусловленная кристаллизационными и структурными процессами при остывании, распределяется по сечению весьма неравномерно: участки шва с более высокими температурами и вследствие этого менее прочные деформируются больше, чем участки, прилегающие к зоне сплавления и охлаждающиеся более интенсивно. Такое неравномерное распределение деформаций в сварном шве и т. и.х. иногда называют концентрацией деформаций.

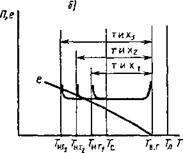

Для равновесных условий кристаллизации акад. А. А. Бочвар связывает вероятность образования горячих трещин с эффективным интервалом кристаллизации Т9ф, определяемым как интервал температур, заключенный между температурой образования кристаллического каркаса внутри расплава и температурой солидуса. На рис. 12.44 изображен участок бинарной диаграммы состояния. По вертикальной оси отложены температура Т, линейная усадка сплава є и критическая скорость vKp, определяющая уровень технологической прочности сплава.

Штриховой линией нанесены температуры образования кристаллического каркаса. Заштрихованная область соответствует значениям эффективного интервала кристаллизации Тэф. Из приведенных кривых видно, что с увеличением ГЭф возрастает линейная усадка є. а уровень технологической прочности (скр) падает.

ВИДЫ ГОРЯЧИХ ТРЕЩИН

По температуре возникновения горячие трещины подразделяют на кристаллизационные, возникающие в области температур солидуса, и подсолидусные, температура образования которых ниже температуры окончания процесса затвердевания.

По расположению в сварном соединении различают горячие трещины в шве, в зоне сплавления, в околошовной зоне, а также в зависимости от ориентировки их относительно направления сварки — продольные и поперечные. Во всех случаях вероятность образования трещин определяется соотношением пластических свойств соединений в т. и.х. и темпом деформаций. Однако степень влияния отдельных технологических и металлургических факторов для каждого вида может быть существенно различной в связи с неодинаковыми условиями формирования химической и физической неоднородности в различных зонах сварного соединения. Особо следует выделить трещины повторного нагрева, образующиеся в ранее наложенных валиках при многослойной сварке в результате термодеформационного воздействия от сварки последующих слоев.

|

Рис. 12.46. Смещение кристаллизационных слоев в результате деформаций |

Кристаллизационные трещины образуются, как правило, в сварном шве и реже в зоне полуоплавленных зерен. На рис. 12.45 представлены характерные места расположения горячих кристаллизационных трещин в сварном соединении. Подсолидусные трещины возникают в интервале температур второго минимума пластичности, расположенного ниже температуры солидуса. Сварной шов вследствие неравновесного процесса кристаллизации пересыщен дефектами кристаллической решетки, в том числе и вакансиями, которые при растяжении активно перемещаются к границам, расположенным перпендикулярно действующим усилиям. Такие скопления вакансий сильно ослабляют границы и создают предпосылки для возникновения зародышей разрушения. Необходимые условия для возникновения разрушения — межзе - ренная деформация или проскальзывание, возникающие как следствие воздействия термодеформационного цикла сварки. О наличии такого вида деформации свидетельствуют смещения кристаллизационных слоев на поверхности сварных швов (рис. 12.46). Смещения нередко сопровождаются значительной пластической деформацией в пограничных областях. Если по гра-

Рис. 12.45. Характерные места расположения горячих трещин:

/ — продольные по центру шва; 2 — по границам кристаллитов; 3 — поперечные в зоне сплавления; 4 — продольные в зоне сплавлення

ницам зерен существуют скопления вакансий, микропор, примесей, особенно примесей внедрения, поверхностная энергия, необходимая для зарождения трещины, при межзеренном проскальзывании уменьшается. В том случае, если граничная диффузия проходит энергично, то полости, образующиеся по границам зерен, быстро заполняются и межзеренного разрушения не происходит.

Преимущественные места зарождения подсолидусных трещин — ослабленные включениями и несовершенствами строения границы кристаллитов, где межзеренные проскальзывания наибо - ле выражены; чаще всего это участки, прилегающие к зоне - сплавления, и поперечные границы зерен в центре шва. С увеличением размеров зерна увеличивается и проскальзывание, а следовательно, и вероятность образования трещин. Добавки в металл легирующих элементов, как правило, увеличивают сопротивление движению вакансий и дислокаций к границам зерен и снижают вероятность образования трещин такого рода.

СПОСОБЫ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ

ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ

Случаи возникновения горячих трещин в процессе изготовления сварных конструкций привели к появлению множества мето-_ дов оценки сопротивляемости применяемых сварочных материалов их образованию. Их можно подразделить на следующие основные группы:

1. Методы, позволяющие получать сравнительную количественную оценку применяемых сварочных материалов. Как правило, эти методы предусматривают принудительное деформирование сварных соединений по заданной программе в процессе их формирования.

2. Технологические пробы различной жесткости. В этом случае величине деформации шва в т. и. х. задается типом опытной свариваемой конструкции, ее размерами, последовательностью выполнения швов и т. д.

3. Косвенные методы оценки технологической прочности по результатам механических испытаний образцов, проводимых при нагреве или охлаждении их по заданной программе, имитирующей сварочный термический цикл.

"Из методов количественной оценки технологической прочности наибольшее распространение получил метод МВТУ им. Н. Э. Баумана, основанный на выше рассмотренной теории. Принципиальная сущность его заключается в деформировании испытуемого сварного шва, находящегося в т. и.х., с заданным темпом деформации вплоть до полного исчерпания пластичности. Показателем сопротивляемости образованию горячих трещин служит та максимальная скорость деформации, при которой трещина не возникает, j

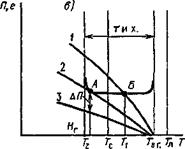

Предположим, что при сварке исследуемых материалов на

установленном режиме обеспечивается термический цикл, изображенный на рис. 12.47. Пластичность сварного шва в т. и.х., ограниченном Гвг и Гиг, изображена кривой П. Деформация образца, вызванная его свободной усадкой Деьв и формоизменением Деф, не превышает его минимальную пластичность, т. е.

|

Рис. 12 47 Схема, иллюстрирующая принцип испытания по методике МВТУ |

Дгат ДСзв Дбф. (12.64)

В этом случае сварной шов будет иметь некоторый запас пластических свойств, определяемый как

Дз Пша (Д^?св Деф) 77mm ^вв* (12.65)

Очевидно, что этот запас пластичности и будет определять степень надежности сварного соединения образования горячих трещин при сварке.

Обозначим

ДСсв ССсвДТ*;

|

(12.66) (12.67) |

Деф=афД Т;

Д3 = а3Д Т;

Ппип =аЛТ. Преобразуя выражение (12.65), получим

а3 = а„—(асв— аф)=ап— ав

В этих выражениях асв= десв/дТ; аф=(9еф/дТ, т. е. асв и аф — это темпы деформации, обусловленные усадкой и формоизменением, а„ — предельный темп деформации, характеризующий пластичность систем в т. и.х. Значение а„ зависит от схемы кристаллизации шва, его химического состава и степени химической неоднородности, формы шва, схемы главных напряжений, определяемых в значительной степени способом и режимом сварки.

Значение асв в основном определяется физическими параметрами металла; аф зависит как от физических свойств металла, так и жесткости конструкции, режима сварки.

Для определения запаса пластичности сварного шва в т. и.х. следует задать сварному соединению, находящемуся в этом ин-

тервале температур, некоторый дополнительный темп деформации вплоть до полного исчерпания запаса пластичности и появления трещины, т. е. а3.

Согласно методу МВТУ, этот дополнительный темп деформации задается специальной машиной в виде скорости деформации de/dt.

Испытание проводится следующим образом: образцы из испытуемого материала собирают для сварки в захватах испытательной машины так, что один из них закреплен неподвижно, а второй может получать поступательное движение с заранее заданной скоростью о. В процессе сварки образцов на заданном режиме, который в процессе испытания всей серии образцов должен поддерживаться постоянным, после достижения установившегося температурного поля автоматически включается механизм растяжения. Предположим, что в момент начала растяжения в центре шва существовало распределение температур, изображенное на рис. 12.47.

Спроектировав на горизонтальную ось (ось времени) температурные точки верхней и нижней границы т. и.х., получим длительность нахождения исследуемого участка сварочного шва в хрупком СОСТОЯНИИ (т. и.х./).

Предположим, что пластичность этого участка шва характеризуется кривой Я. Темп деформации, вызываемый процессами свободной усадки и деформациями формоизменения асв — сц, меньше, чем предельный, и, следовательно существует определенный запас пластических свойств, которые нужно определить. Задавая дополнительный темп машинной деформации о, находят тот предельный, который приводит к исчерпанию запаса пластичности и будет критерием запаса технологической прочности.

Для определения окр необходимо сварить несколько опытных соединений, испытывая их каждый раз с различной скоростью. Так как согласно условиям испытания режим сварки должен быть постоянным при сравнительном испытании всей серии, то значения асв и аф или деСБ/дТ и де^дТ остаются постоянными. В этом случае дополнительный темп деформации, задаваемый по времени deM/dt, будет объективно оценивать запас деформационной способности сварного соединения в т. и.х.

Для проведения испытаний по этой методике применяют специальные машины типа ЛТП, разработанные в лаборатории технологической прочности МВТУ им. Н. Э. Баумана, в ИМЕТе совместно с ЦНИИчерметом и в других организациях. Испытания проводят с использованием различных способов сварки и сварочных материалов — штучных электродов, сварочной проволоки и флюсов, защитных газов и т. д.

Машины снабжены разнообразными захватами, позволяющими испытывать как различные типы сварных соединений — стыковые, тавровые, нахлесточные, так и сварные соединения в различных направлениях — вдоль или поперек направления сварки.

Недостаток этого метода испытания — необходимость приме

нения достаточно сложных и дорогих машин, выпускаемых весьма незначительными сериями, а также существенно увеличивающуюся сложность испытания при необходимости, например, установить влияние режима сварки или способа сварки на сопротивляемость образованию горячих трещин. Объясняется это обстоятельство тем, что дополнительный темп деформации deufdt задается машиной линейно во времени и, следовательно, накопленное значение деформации в т. и.х. будет зависеть в этом случае от времени пребывания сварного шва в этом интервале температур. Поэтому для выявления влияния режима на технологическую прочность при испытании по методике МВТУ необходимо определить термический цикл сварки для каждого из испытуемых режимов и сделать соответствующий пересчет машинной деформации из временной зависимости dejdt в температурную der/dt.

Сопротивляемость сварочных материалов образованию трещин очень часто оценивают, сваривая специально подобранные технологические пробы или конструкции, имитирующие сварные соединения различной жесткости. При этом предполагается, что проба должна обеспечивать кристаллизационные и деформационные условия в сварном соединении такие же или более жесткие, чем при сварке реальной сварной конструкции.

|

О) |

Технологические пробы можно подразделить на пробы, позволяющие получать количественную или качественную оценку технологической прочности металлов. К первому типу относятся пробы, в которых темп деформации регулируется изменением конструктивных параметров. Как правило, пробы такого типа чаще используют при лабораторных исследованиях.

|

ф |

ф |

|

|

ф |

ф |

|

К числу наиболее широко применяемых можно отнести пробу Боленрата, заключающуюся в сварке встык пластин, закрепленных в жестком приспособлении (рис. 12.48, а). Значение деформаций, воспринимаемое швом в процессе кристаллизации, определяется разностью Д = Десв —

— Дбф. Регулируемая величина —

|

|

Дсф. Чем больше расстояние I между зажимами, тем менее жесткая будет проба и меньше вероятность появления трещин.

Проба МВТУ для тонколистового материала представляет собой образец, составленный из пластин различной ширины, собран - „

нъгу ня ппихияткяу і nun 19 4R Рие- 12'48' пРо6а Боленрата (а)

Н X на прихватках (рис. 1^.48, О). И jvjgxy для тонколистового мате-

Деформации формоизменения ВОЗ - риала (б)

никают главным образом от изгиба образцов вследствие неравномерного нагрева по ширине. При малой ширине пластин нагрев более равномерен и изгибная составляющая деформации относительно невелика. С увеличением ширины b пластины степень неравномерности нагрева, а следовательно, и изгиб пластин увеличиваются, а затем с увеличением общей жесткости опять уменьшаются. Показателем сопротивляемости образованию трещин является диапазон значений Ь, при котором образуются трещины. Чем он меньше, тем выше сопротивляемость их образованию.

На практике нашли применение и несколько жестких проб, в которых в качестве критерия оценки принят изменяющийся от образца к образцу режим сварки. В основу этих проб положено известное обстоятельство, что увеличение скорости сварки приводит к снижению сопротивляемости шва образованию горячих трещин, так как уменьшается пластичность в т. и.х., ввиду более неблагоприятной схемы кристаллизации.

Испытания на пробах, позволяющих получить чисто качественную оценку, заключаются в сварке опытных натурных или макетных образцов и установления после сварки факта наличия или отсутствия трещин. Пробы такого типа дают тем более достоверный результат, чем больше темп деформации, возникающий при их сварке, соответствует существующему в реальной конструкции.

Существенный недостаток всех жестких проб — то, что они не дают представления о запасе пластических свойств или о том, насколько он исчерпан. Однако проведение таких испытаний не требует специальных машин, кроме того, они дают возможность относительно просто и с большой степенью достоверности выявить влияние режима и способа сварки, особенно если удается подобрать пробу, достаточно хорошо имитирующую реальный узел конструкции.

Как уже указывалось, темп деформации в т. и.х. зависит не только от химического состава металла и режима сварки. В значительной степени он определяется и конструктивными особенностями самого изделия, его способностью деформироваться под действием теплового поля или напряжений, возникающих в сварном соединении. Для того чтобы оценить влияние конструктивных факторов самого узла на технологическую прочность сварного соединения, иногда используют так называемый метод эталонного ряда. Для этого конструкцию сваривают с применением электродов или сварочной проволоки и флюсов, запас технологической прочности которых заранее определен. Набор таких материалов с различными показателями о по степени убывания или возрастания и называют эталонным рядом. Подобрав из серии эталонного ряда сварочные материалы, исключающие появление трещин, можно определить требования по запасу технологической прочности, необходимые для бездефектной сварки конструкций данного типа.

При разработке новых сварочных материалов, обладающих повышенной технологической прочностью, часто важно знать не только интегральную оценку их сопротивляемости образованию горячих трещин при сварке, но и отдельно каждую из характеристик, определяющую вероятность их появления. Главная из этих характеристик — значение температурного интервала хрупкости, минимальная пластичность в этом интервале и темп нарастания деформации асв — де/дТ.

Один из методов определения т. и.х. и 6т, п непосредственно на сварном шве был рассмотрен в п. 12.6.

Для околошовной зоны эти показатели определяют на специальных машинах, предусматривающих нагрев плоских или цилиндрических образцов проходящим током по заранее заданному циклу, имитирующему нагрев в зоне термического влияния.

МЕТОДЫ ПОВЫШЕНИЯ СОПРОТИВЛЯЕМОСТИ СВАРНЫХ

СОЕДИНЕНИЙ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН

Для повышения сопротивляемости сварных соединений образованию горячих трещин необходимо в процессе производства стремиться к такому сочетанию их свойств в т. и.х., технологических приемов и способов сварки, а также такому конструктивному оформлению узлов, которые обеспечивали бы при минимальных значениях деформации формоизменения максимальный уровень показателя а„ — асв. Для этого необходимо стремиться к уменьшению интервала хрупкости, увеличению пластичности металла шва в т. и.х. и снижению темпа деформации.

Все известные способы повышения технологической прочности в конечном итоге сводятся к следующим основным:

1) изменение химического состава;

2) выбор оптимального режима сварки;

3) применение рационального типа конструкции и порядка наложения сварных швов.

Химический состав металла шва и основного металла — один из главных факторов, определяющих значения т. и.х., 6тш и в известной мере интенсивность развития деформации усадки. Сварка плавлением представляет большие возможности регулирования состава металла шва, а в некоторой части и состава зоны сплавления.

При сварке с применением присадочного материала—ручной, сварке под флюсом, в аргоне и др. — химический состав металла шва и особенности его кристаллизации определятся долей участия основного и присадочного металла и схемой кристаллизации, зависящей как от условий затвердевания и химического состава, так и от структуры основного металла, служащего подложкой, на которой кристаллизуется шов.

Безусловно, эффективное средство повышения технологической прочности — снижение содержания в сварных швах вредных примесей (для сталей, серы, фосфора, по ВОЗМОЖНОСТИ угле

рода), а также дополнительное легирование, способствующее связыванию серы и фосфора в тугоплавкие соединения.

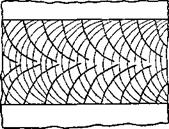

Большое влияние оказывает характер структуры, образующейся при кристаллизации. Благоприятной, например, считается дендритная равноосная. Для ее получения прибегают к модифицированию сварных швов редкоземельными, тугоплавкими или поверхностно-активными элементами. Нередко применяют также различные способы внешнего воздействия на кристаллизующийся металл шва — электромагнитное и ультразвуковое перемешивание, механические колебания ванны в процессе кристаллизации и др. Для создания условий, способствующих переходу от плоской схемы кристаллизации к объемной, иногда прибегают к введению в сварочную ванну дополнительного холодного металла в виде проволоки или металлической крупки того же состава, что и свариваемый металл. Введение охлаждающей присадки создает в ванне зону термического переохлаждения и способствует получению объемной схемы кристаллизации.

Обычно высокопрочные, высоколегированные стали и сплавы больше подвержены образованию горячих трещин, чем обычные конструкционные. Это можно объяснить большей направленностью кристаллитной структуры в шве, увеличенной усадкой, многокомпонентным легированием, способствующим образованию эвтектических составляющих по границам зерен. Для повышения технологической прочности таких сплавов кроме очень жесткого ограничения содержания вредных примесей (серы и фосфора) часто прибегают к дополнительному легированию молибденом, марганцем, вольфрамом, а также введением в шов некоторого количества модификаторов, способствующих измельчению структуры.

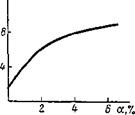

В отдельных случаях технологическую прочность можно повысить изменением фазового состава металла шва. Так, установлено, что образование в шве двухфазной структуры (аустенит и первичный феррит или карбиды, аустенит и эвтектические фазы) способствует подавлению транскристаллитной первичной структуры, измельчают ее. На рис. 12.49 приведено изменение

|

ц мм /мин

Рис. 12.49. Влияние доли а - фазы в аустенитных швах иа повышение сопротивляемости образованию горячих трещин |

показателей технологической прочности V, мм/мин, в зависимости от количества ферритной фазы в сварных швах на стали 0Х18Н10Т.

Влияние режима сварки на сопротивляемость образованию горячих трещин весьма важно вследствие следующих причин: он представляет собой главный фактор, определяющий форму шва, характер и схему кристаллизации и, кроме того, в значительной мере определяет время пребывания металла шва и околошовной зоны в области высоких температур, при которых

происходит не только формирование структуры, но и протекают процессы, приводящие к появлению химической и физической неоднородности.

Мягкие режимы способствуют протеканию равновесной кристаллизации, зона стыка противоположных фронтов кристаллизации выражена слабее, уменьшается концентрация деформаций. В то же время более равновесные условия кристаллизации обеспечивают протекание диффузионных процессов в околошовной зоне и в шве, благоприятствуют развитию межзеренной и зональной ликвации. В целом возникающие деформации воспринимаются кристаллизующимся швом более равномерно.

В реальных условиях для уменьшения вероятности образования трещин часто применяют режимы, отличающиеся малыми скоростями и большим током, иногда даже рекомендуют предварительный подогрев, однако результаты в этом случае не всегда оказываются положительными, так как большое тепловыделение при незначительной жесткости конструкции может вызвать дополнительные деформации формоизменения. Из всех параметров режима особенно заметное влияние оказывает скорость сварки. С ее увеличением возрастает длина сварочной ванны, фронт кристаллизации приобретает плоский характер, образуя на оси шва зону срастания кристаллитов. Такой шов малопластичен в т. и.х. и вследствие этого подвержен образованию продольных трещин в осевой зоне.

Кроме двух рассмотренных выше возможностей повышения технологической прочности — изменение химического состава металла шва и режима сварки — не менее важно правильное конструирование сварных узлов, и грамотно назначенный порядок наложения швов. Все эти факторы определяют значение деформации в т. и.х. и вследствие этого влияют на сопротивляемость образованию трещин. Полностью исключить влияние конструкции на деформацию формоизменения без изменения самих узлов практически невозможно, однако хорошо известны широко применяемые на практике способы уменьшения этих деформаций, например приемы сборки, уменьшающие вероятность образования трещин. К ним относятся технологические планки, привариваемые в начале и конце швов, жесткое закрепление изделия во время сварки с целью уменьшения его коробления, заварка концевых участков швов в направлении к краю и выведению кратера на технологические планки, сопутствующий или предварительный подогрев, многопроходная сварка и другие приемы.

Следует подчеркнуть, что все указанные факторы находятся в тесной взаимосвязи и оказывают комплексное влияние как на формирование структуры, ее макро - и микронеоднородность, так и на развитие термодеформационных процессов при сварке.