Шлаковая защита сварочной ванны

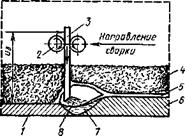

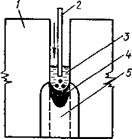

Шлаковая защита сварочной ванны реализуется при механизированной сварке под слоем флюса (рис. 10.1). Электрический дуговой разряд, перемещаемый вдоль свариваемого шва механическим устройством, поддерживается в замкнутом пространстве в среде расплавленного флюса и флюса в полужидком состоянии, причем газы дуговой атмосферы — пары металла и компонентов флюса — поддерживают давление внутри полости выше, чем давление окружающей атмосферы. Дуговая сварка под слоем флюса — высокопроизводительный процесс (более 20 г/А - ч), обеспечивающий хорошее формирование сварного шва и высокое использование электродного металла — проволоки (~98%), так как не происходит разбрызгивания и, следовательно, не образуется грат. Шлак, образовавшийся при плавлении флюса электрическим дуговым разрядом, хорошо отделяется от поверхности сварного соединения

Для получения сварных соединений высокого качества необходимо правильно подбирать состав сварочного флюса и электродной проволоки для сварки данного металлического сплава, что можно сделать, используя справочники по сварке.

|

Рис 10 1 Схема механизированной сварки под слоем флюса / — свариваемый основной металл, 2 —- подающие ролики, 3 — электродная проволока, 4 — слой гранулиро ванного флюса, 5 — шлак, 6 — сварной шов, 7 — сварочная ванна, 8 — дуговой разряд |

МЕХАНИЗИРОВАННАЯ ДУГОВАЯ

СВАРКА ПОД ФЛЮСОМ

При механизированной дуговой сварке используются различные флюсы: плавленые, получаемые сплавлением входящих в них компонентов в электрических или пламенных печах и гранулируемые выливанием в воду, и керамические, получаемые путем грануляции замеса из тонкоиз - мельченных компонентов, соединенных между собой жидким стеклом. В отличие от плавленых в керамических флюсах могут содержаться металлические порошки — раскислители и легирующие компоненты, так как в процессе

изготовления керамические флюсы, предложенные впервые К. К Хреновым, не подвергаются нагреву до высоких температур

Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов и других активных металлов Алюмосиликатные флюсы имеют различные составы в зависимости от того, стали каких марок подвергаются сварке, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться. Флюсы разделяются также и по своим физическим свойствам' по структуре зерна они делятся на стекловидные и пемзовидиые, по характеру изменения вязкости — на длинные и короткие, по характеру взаимодействия с металлом — на активные и пассивные, которые применяются при сварке среднелегированных сталей.

Типичные составы некоторых плавленых сварочных флюсов приведены в табл. 10 1.

Особенности металлургических процессов при дуговой сварке под слоем плавленых флюсов. При дуговой сварке под слоем плавленого флюса следует различать высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток, и активное пятно дугового разряда в сварочной ванне, и низкотемпературную зону — хвостовая часть ванны, где температура приближается к температуре кристаллизации металла (см рис. 9.40).

В высокотемпературной зоне интенсивно развиваются эндотермические реакции, приводящие к легированию и одновременно к окислению металла сварочной ванны компонентами флюса.

Fe + (МпО) — [Мп] + (FeO],

2Fe + (Si02) — [Si] +2 [FeO]

В этой же зоне происходит интенсивное окисление углерода стали

[FeO] + [С] —Fe + CO. и восстановление кремния марганцем:

2[Мп] - f (Si02) - [Si] +2МпО.

Следует учесть, что интенсивное перемешивание шлака с металлом приводит к извлечению значительной части FeO в шлаковую фазу:

[FeO] — (FeO).

В шлаке (FeO) переходит в соответствующие силикаты. Так, по исследованиям В В Подгаецкого, плавящийся электродный металл значительно обогащается кремнием и марганцем (флюс АН-348, проволока Св08)

|

Марка флюсов |

Массовые доли |

||||

|

S1O2 |

МпО |

СаО |

MgO |

AU03 |

|

|

ОСЦ-45 |

38...44 |

38...47 |

<10 |

<3 |

<6 |

|

АН-348-А |

41...44 |

34...38 |

<10 |

<6 |

|

|

АН-60 |

42,5...46,5 |

36...41 |

<10 |

<3 |

<6 |

|

АН-22 |

18...21,5 |

7...9 |

12-15 |

12...15 |

19 .23 |

|

АН-65 |

38...42 |

20...28 |

<8 |

7... 11 |

<5 |

|

АН-20 |

19...24 |

— |

3...9 |

9... 13 |

27...32 |

|

АН-45 |

13...17 |

10... 14 |

4...8 |

14...18 |

13...16 |

|

АНФ-5 |

<2 |

— |

— |

— |

_ |

|

АН-25У |

6...9 |

— |

12...15 |

2...4 |

<2 |

|

Электродный металл. . . Si = 0,01%; Мл = 0,52% Капля на торце электрода Si = 0,15%; Мп = 0,63% |

Обогащенный кремнием и марганцем металл попадает в сварочную ванну и при понижении температуры эти компоненты начинают раскислять металл:

[Mn] - f - [FeO] Fe + (МпО);

[Si] +2[FeO] -2Fe + (SiOj).

Но так как основная часть FeO уже извлечена шлаком (см. выше) , металл шва после раскисления будет содержать Si «0,1 % и Мп « 0,60%.

При механизированной дуговой сварке под флюсом почти не происходят потери металла и

|

0,2 |

|

0.1 |

|

~1 2,5 СаО * Mgfl SiOj |

оценить изменения химического состава металла шва очень удобно по «исходному» составу.

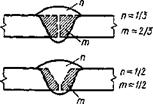

По шлифу (макроструктура) определяют площадь сварного Шва и, зиая разделку под сварку, находят соотношение

|

Рис. 10.2. Схема определения соотношения в металле шва электродного и основного металла |

|

N |

* СЛ еГ" |

||

|

9 / / |

ч |

||

|

IS |

Ju - |

|

0,3 |

|

1,5 |

Рис. 10.3. Переход кремния из флюса в металл шва |Si]m в зависимости от основности флюса

|

компонентов, % |

Примечание |

||||

|

CaF2 |

ТЮ2 |

Zr02 |

Fe202 |

К2 0=Na20 |

|

|

6..9 |

_ |

_ |

<2 |

_ |

Для углеродистых |

|

4—6 |

— |

-— |

<2 |

— |

сталей |

|

5,5.8,5 |

— |

— |

0,9 |

— |

|

|

20...24 |

_ |

— |

1...2 |

Для легированных |

|

|

8 ..12 |

4. 7 |

4...7 |

<5 |

— |

сталей |

|

25...33 |

— |

— |

<1 |

2...3 |

|

|

22 ..27 |

6...10 |

10... 14 |

<2,5 |

— |

|

|

75...80 |

— |

17...25 |

— |

— |

|

|

33.. 40 |

35...40 |

— |

<1 |

— |

количеств расплавленного основного металла т и направленного электродного металла п, а затем, зная состав проволоки и состав основного металла, находят исходный состав, предполагая, что никаких химических реакций не было:

М„ = О]о • т - f [лг]э«, (Ю. I)

где [х]„ — содержание компонента в исходном металле; [х]о — содержание компонента в основном металле; [*]э — содержание компонента в электродном металле. Пример определения тип приведен на рис. 10.2. Если сделать химический анализ полученного сварного шва, то состав металла шва [лг]ш не совпадает с «исходным» составом.

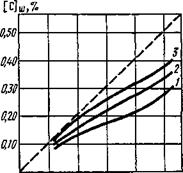

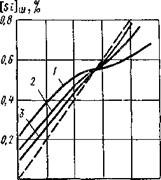

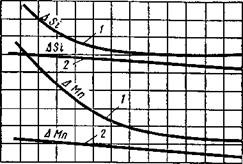

Если [х]ш— [лг] и == Д[х]>0, происходит легирование, а если [х]ш — [х]„ = Д[х]<0 — выгорание, что характерно для углерода или активных металлов в стали (А1; Ті). Изучая Д[х] для различных компонентов металлов, можно установить переход компонентов в зависимости от состава флюса. На рис. 10.3 и 10.4 приведены графики перехода кремния и марганца в металл в зависимости от основности флюса В (см. гл. 9).

Как видно из приведенных графиков, переход кремния идет лучше из кислых шлаков, а переход марганца — из основных. На рис. 10.5 приведены данные по переходу марганца в зависимости от содержания МпО во флюсе при одинаковой основности флюса. Как видно из приведенного графика, флюсы, содержащие менее 10% МпО, содействуют переходу марганца из металла в шлак Д [Мп] <0, а при содержании МпО свыше 10% начинается переход марганца из шлака в металл. Однако при содержании МпО во флюсе свыше 35% переход марганца остается практически постоянным.

Исходя из современных представлений о природе шлаковых фаз, основанных на теории регулярных ионных растворов (см. п. 9.4), были сделаны попытки предварительного расчета изменений состава металла шва при сварке под слоем флюса, т. е. предварительного расчета Д[х] = [х]ш— [л:]» Однако ввиду

|

(1 |

г 1 |

||||

|

Гип]и;[мп]ш,% |

|

0,8 |

|

0,1 0,5 0,5 ОЛ |

|

0,5 0,8 1,0 1,1 1Л д СаО+МдО Si02 |

|

[Мп]щ |

|||||||||

|

А |

|||||||||

|

ч |

И |

4 |

А |

||||||

|

и |

п |

к |

[м |

iJu |

|||||

|

■ts |

■ ] и |

||||||||

|

А |

іД |

& |

(- |

L |

А т |

||||

|

[Мп]ш>[Мп]ц і[5І-]ші % 0,3 |

|

10 |

|

20 50 00 |

|

50 (Mf4> |

Рис 10 4. Переход марганца из Рис. 10 5 Переход марганца из

флюса в металл шва [Мп]ш в за - флюса в металл шва [Мп]ш в зависимости от основности флюса висимости от содержания МпО во

флюсе

отсутствия достоверного знания значений всех величин, входящих в уравнения (теплоты смешения, энтропии комплексных ионов и т. д,), эти расчеты не могут дать точных результатов, но они могут быть скорректированы путем проведения соответствующих экспериментов.

Так, Н. Н. Потапов [20] предлагает для оценки химических активностей компонентов флюса следующие уравнения:

|

%ЗЮ2 |

|

(10.2) |

0,42(%МпО)Я

|

1 SiO, - |

ЛмпО =

10013 ’ " 100

где (%SiO) и (%МпО) — массовые доли компонентов в шлаке; В — основность шлака.

Сумма активностей v4siosh Лмпо автор принимает за коэффициент химической активности флюса:

, „ [(%S. O.) + 0,42В2 (%МпО)] ,1ПОЧ

Лф— A sio,-r А мпо=---------------------------------------- •------- (ш. о;

Химическая активность флюса представляет собой функцию его состава и сильно зависит от его основности В. Для расчета основности в предыдущей главе было дано уравнение (9.70).

Коэффициент химической активности флюса Лф определяет легирование через флюс металла шва кремнием и марганцем в процессе сварки под флюсом. Как было указано ранее, эти элементы будут связывать кислород, растворенный в металле, в свои оксиды при температурах, близких к температуре кристаллизации металла («хвостовая» часть ванны). В этом случае образующиеся твердые частицы SiCb, МпО и их возможных соединений (например, МпО-БЮг) не успеют удалиться из металла сварочной ванны и останутся в металле шва в качестве эндогенных

включений. Исследования показали, что почти весь кислород, захваченный металлом при сварке, заключается именно в таких неметаллических включениях, а поэтому концентрация кислорода в металле [%02], определяемая вакуумной экстракцией, характеризует засоренность металла шва неметаллическими частицами.

Наличие в металле эндогенных шлаковых включений, служащих концентраторами напряжений, сильно влияет на физикомеханические свойства металла шва, в частности, на его пластичность и ударную вязкость При сварке низкоуглеродистых низколегированных сталей ударная вязкость достаточно большая и влияние концентраторов напряжений мало, но при сварке средне - и высокоуглеродистых и легированных сталей, запас пластичности у которых мал, влияние таких концентраторов может привести к образованию холодных трещин или замедленному разрушению при высоком уровне напряжений и при наличии других охрупчи - вающих факторов (водород).

Прн подборе флюсов для сварки различных видов сталей можно ориентироваться на коэффициент химической активности флюсов:

высокоактивные — Аф>0,6 (ОСЦ-45, АН-348-А, ФЦ-6 и др.);

активные — Аф= 0,6...0,3 (АН-42, АН-26);

малоактивные — Аф=0,3...0,1 (АН-20, АН-22, ФЦЛ-1 и др.);

пассивные — Аф<0,1.

Между основными свойствами металла сварного шва (прочностными свойствами и содержанием кислорода и водорода) и химической активностью флюса существуют связи, которые можно передать эмпирическими уравнениями, полученными на основании обработки экспериментальных данных.

Особенности металлургических процессов при сварке под керамическими флюсами. Керамические или неплавленые флюсы для сварки металлов позволяют сохранять все преимущества автоматической сварки под слоем плавленого флюса (малые потери) металла, высокая производительность, высокое качество сварных соединений), но в то же время позволяют легировать и раскислять металл сварочной ванны в очень широких пределах. Керамические флюсы представляют собой порошки различных компонентов, образующих шлаковую фазу, изолирующую металл от окисления, и ферросплавы или свободные металлы для раскисления н легирования. Все эти порошковые материалы замешивают на растворе силиката натрия ИагБіОз («жидкое стекло») и подвергают грануляции на специальных устройствах. После этого их просушивают, прокаливают для удаления влаги и хранят в герметической таре. Так как в процессе изготовления они не подвергаются нагреву, то все даже активные металлы в них сохранены и при плавлении флюса они переходят в металл шва, раскисляя его и легируя до нужного состав'а.

Керамические флюсы классифицируют по назначению и химическому составу. По назначению различают флюсы для сварки и наплавки углеродистых и легированных сталей, цветных металлов и сплавов. По химическому составу шлакообразующей массы флюсы могут быть отнесены к кислым, нейтральным и основным. Кроме того, их делят на несколько типов: марганцовосиликатные (КП), кальций-силикатные (КС1) и флюоритно - основные (К1, К2, КЗ) и др.

В СССР разработано значительное число марок флюсов пяти типов для сварки и наплавки металлоконструкций различного назначения в зависимости от химического состава основного металла. По степени легирования металла шва керамические флюсы делятся на слабо легирующие для сварки низкоуглеродистых и низколегированных сталей (АНК-35, АНК-44, АНК-45 и др.) и сильно легирующие для сварки специальных сталей (АНК-34, АНК-47, АЦК-48 и др.).

Высокая раскислительная способность керамических флюсов позволяет вести сварку по окисленным кромкам (монтажное строительство, судостроение). Керамические флюсы используют и для сварки цветных металлов — меди и ее сплавов, алюминия и его сплавов и др. Основной недостаток керамических флюсов состоит в том, что они обладают повышенной гигроскопичностью, что требует хранения их в герметичной таре и прокалки перед сваркой.

Влияние параметров режима сварки на развитие металлургических процессов при. сварке под флюсом. Главными параметрами режима сварки являются напряжение на дуговом промежутке (7Л, связанное с длиной дуги, сила тока /д и скорость сварки исв. Вместе они определяют энерговложение при сварке илн значение погонной энергии.

Однако не все параметры одинаково влияют на металлургические процессы формирования металла шва. Наибольшее влия - ение имеет напряжение на дуге, увеличение которого форсирует окислительно-восстановительные процессы на границе раздела металл — шлак.

Если исходить из ионной теории шлаков, то рост падения потенциала в приэлектродной области дугового разряда увеличивает возможность окислительно-восстановительных процессов, требующих затраты электрической энергии (электролиз).

Повышение разности потенциалов на дуговом промежутке увеличивает длину дуги и, следовательно, растягивает высокотемпературную область сварки и увеличивает температуру перегрева капель металла, проходящих дуговой промежуток. Повышение температуры также способствует переходу Мп из шлака в металл, так как при повышении температуры уменьшается значение ДG (см. с. 362).

И. И. Фрумин исследовал этот вопрос экспериментально для перехода Мп и Si в металл и выгорания углерода при механизированной сварке под флюсом АН-348 низкоуглеродистой стали проволокой Св-08 при переменном напряжении на дуговом промежутке. Ему удалось установить влияние напряжения иа развитие

металлургических процессов путем сопоставления исходного содержания компонентов (штриховые линии на рис. 10.6...10.8) с фактическим содержанием в металле шва. На рис. 10.6 показано снижение концентрации углерода, возрастающее при повышении напряжения и исходного содержания. На рис. 10.7 и 10.8 показано изменение концентраций кремния и марганца в зависимости от исходных концентраций и напряжения, причем оказалось, что переход этих элементов в металл шва ограничен для марганца примерно 1,2%, а для кремния примерно 0,55%. Это связано с тем, что активность кремния к кислороду при снижении температуры растет.

|

В 0,10 0,20 0,30 ОМ 0,50 [CJU,% Рис. 10.6. Выгорание углерода при автоматической сварке под флюсом АН-3-48 при различном напряжении дуги: / - 51 В, 2 — 43 В; 3 — 34 В |

Сварочный ток почти не влияет на процессы легирования и раскисления металла, так как увеличение погонной энергии приводит к увеличению массы расплавленного металла и расплавленного флюса, но условия реакций на границе раздела существенно не изменяются.

Флюсы для сварки как источники водорода в наплавленном металле. Электрический дуговой разряд, возникающий при сварке под флюсом в замкнутом пространстве и изолированный от окружающей атмосферы, содержит в своей атмосфере водород и пары воды, выделяющиеся при плавлении флюса, в результате чего водород поглощается металлом. Так, по данным Г. Л. Петрова, содержание водорода в наплавленном металле под активными флюсами (ОСЦ-45, АН-348) в среднем для малоуглеродистых сталей составляет (3,0...5,0) • 10-5 м3/кг.

Плавленые флюсы содержат воду в разных состояниях.

1. Гидратная вода захватывается плавленым флюсом в процессе водной грануляции или в процессе длительного хранения во влджной атмосфере:

Са2 Si04 + Н20^ Ca2(0H)2Si03

ортосиликат основной метасиликат

Процессу гидратации подвержены плавленые флюсы с высокой основностью В. Г идратная вода входит в структуру молекул и удаляется прокаливанием при высоких температурах.

2. Цеолитная вода содержится в кристаллах цеолитов, но не связана с иими химическими связями. Она заключена в субмикро - скопическнх пустотах этих алюмосиликатных соединений и может быть удалена нагревом до 520...570 К-

[Mn]tu, f« 1,0

|

/ / |

||||||

|

✓ |

||||||

|

2 N |

у/, |

' / / |

||||

|

5 |

/ |

|||||

|

/ |

||||||

|

/ / |

|

О 0,2 0,4 0,6 0,8 1,0, [SL]U,% Рис. 10 7. Переход кремния в металл шва при автоматической сварке под флюсом АН-3-48 при различном напряжении дуги (обозначения см рис 10 6) |

|

1,2 1,0 0,8 0,6 0,0 |

00 0,6 0,8 10 1,2 1,0 1,6 , ШиЛ

Рис. 10 8. Переход марганца в металл шва при автоматической сварке под флюсом АН-3-48 при различном напряжении Дуги (обозначения см рис. 10 6)

3. Адсорбированная вода (на поверхности зерен флюса), количество которой зависит от влажности окружающей атмосферы и температуры. Эта вода легко удаляется при нагреве до 370 К.

В составе активных плавленых флюсов всегда имеются фториды, главным образом CaF2, назначение которого сводится не только к регулированию температуры плавления и вязкости шлака, но н к связыванию водорода в более устойчивые соединения, чем пары воды, что предотвращает поглощение водорода металлом при сварке.

Связывание водорода CaF2 может быть представлено уравнениями-

1) 2CaF2 + Si02— SiF4|+ 2СаО;

2) SiF4 - f - Н20 — SiOF2 + 2HF ;

3) SiOF2 + H20 — Si02 + 2HF.

Стандартное изменение энергии Гиббса для первого уравнения:

AG °= 454 200 - 181,82г.

Можно определить температуру, при которой Д6'° = 0, a Kn — 1 :

Г = 454 200/181,82 — 2498 К.

л[ы],й[мп],% і О,1!

|

Рис 10 9 Схема электрошлаковой сварки І — основной металл, 2 — электродный металл (проволока или пластина), 3— ванна нз расплавленного флюса, 4 — сварочная ванна, созданная в результате плавления электродного и основного металла, 5 — сварной шов |

|

0 20 00 60 SO 100 120 140 160 180 200 220 240 260 І, мм |

+0}

+0,2

+0.1

о

-0,1

-0,2

-0,3

-0,4 -0,5

Рис. [0 10. Переход Мп и Si при наплавке слитка под флюсом АН-8 электрошлаковым способом проволоками Св 15Г (/) и Св 10Г2 (2) в зависимости от длины слитка

Константа равновесия будет определяться парциальным давлением газообразного соединения S1F4 (температура возгонки 368,2 К) - Поэтому эта реакция возможна и при более низких температурах, т. е. при температурах прокалки флюсов перед сваркой.

Следовательно, излишнее повышение температуры прокалки флюса может не только вызвать удаление влаги, но и частично удалить SiFi, т. е. понизить его защитное действие в атмосфере дугового разряда.

Керамические флюсы весьма гигроскопичны, могут также содержать гидратную влагу, а поэтому содержани водорода в наплавленном металле под керамическими флюсами может быть несколько выше.

Особенности металлургических процессов при электрошлаковой сварке и переплаве металлов. Электрошлаковая сварка, разработанная в ИЭС им. Патона, первоначально использовалась только для сварки стали большой толщины (станины прессов, толстостенные сосуды), но затем она была трансформирована в самостоятельный процесс — электрошлаковый переплав металлов с целью повышения их качества (удаление серы, растворенных газов, легирование и т. д.).

Общая схема процесса электрошлаковой сварки представлена на рис. 10.9. Электродная проволока или пластинчатый электрод вводятся в зазор между вертикально расположенными свариваемыми кромками.

При замыкании электрода на изделие возникает дуговой разряд, который вскоре гасится расплавленным флюсом. Далее процесс плавления кромок изделия и электродной проволоки идет

за счет джоулевой теплоты, выделяемой при прохождении тока через жидкий шлак, который служит электролитом. Можно возбудить электрошлаковый процесс и без дугового разряда, используя твердые электролиты.

При электрошлаковой сварке газовая атмосфера отсутствует и все металлургические процессы идут на границе металл — шлак, причем влияние электрохимических процессов в этом случае сильнее, чем при автоматической сварке под флюсом. При дуговой сварке через шлак проходит, шунтируя дуговой разряд, лишь 12% тока, а при электрошлаковой процессе весь ток идет через шлак.

Процессы взаимодействия металла со шлаком в основном не отличаются от рассмотренных ранее, но в связи с пониженной температурой они идут с меньшими скоростями. При электрошлако - вом процессе нужно организовать смену флюса, так как состав шлака непрерывно меняется в результате увеличения содержания в нем оксида железа (FeO). Кроме того, возможно окисление FeO на границе шлак — воздух, также повышающее окислительную способность шлака.

В табл. 10.2 приведены составы флюса АН-8, разработанного для электрошлаковой сварки, и шлака после сварки.

Если шлак не менять, то шов будет иметь различный состав по длине, так как изменяется состав шлака. На рис. 10.10 приведены данные о переходе марганца (А [Мп]) и кремния (Д [Si]) при переплаве проволок Св15 Г и Св10Г2 под флюсом АН-8 в медный охлаждаемый водой кокиль. Из рисунка видно, что происходит изменение состава слитка по его высоте.

Обычно раскислители вводят через электродные проволоки, используя их широкий ассортимент. Углерод выгорает при электрошлаковой сварке слабее, чем в дуговом процессе (ниже температура).

Для сварки легированных сталей, содержащих легкоокисляю - щиеся компоненты, используют флюсы с минимальной окислительной способностью. Такие флюсы строятся на основе флюорита CaF2, к которому добавляют для понижения электропроводности АЬОз и СаО. Эти флюсы также активно понижают содержание серы. Длительное пребывание жидкого металла в контакте с синтетическим шлаком дает возможность подавать в шлаковую ванну электродные проволоки или пластины различного состава для нх переплава, а это создает условия для улучшения свойств полученного металлического слитка (снижение содержания серы

|

Таблица [0.2. Массовые доли, %, основных компонентов флюса АН-8 и шлака

|

и фосфора, растворенных в металле газов — Н2 и N2). Электро- шлаковый переплав металла стал самостоятельным металлургическим процессом, хорошо описанным в литературе.