СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Типовая технологическая схема производства электровакуумных приборов

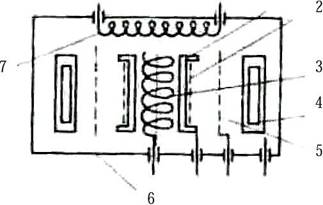

Проанализируем основные операции изготовления электровакуумных приборов (ЭВП) на примере типовой конструкции прибора (рис. 21), содержащей все элементы реальных приборов.

Прибор содержит трубчатый оксидный катод. Керн катода изготовлен из никеля, активное покрытие - двойной карбонат (ВаСОз, БгСО3), внутри которого размещен подогреватель (спираль из тугоплавкого металла, покрытая алундовой изоляцией). Электроны, вылетающие с катода, попадают на анод. Для управления потоком электронов между катодом и анодом располагается управляющий электрод (сетка). Для создания рабочей среды прибора (вакуума) все элементы прибора помещают в корпус - оболочку.

|

1

Рис. 21. Схема типовой конструкции электровакуумного прибора: 1 - керн катода, 2 - активное покрытие катода, 3 - подогреватель, 4 - анод, 5 - сетка, 6 - корпус, 7 - газопоглотитель |

Для поддержания вакуума в приборе во время его хранения и эксплуатации во внутренней полости имеется важный элемент прибора - газопоглотитель. Внутри корпуса находятся также вспомогательные детали арматуры (никелевые перемычки, слюдяные и керамические изоляторы, молибденовые траверсы и т. д.), необходимые для соединения основных узлов прибора (на рисунке не показаны).

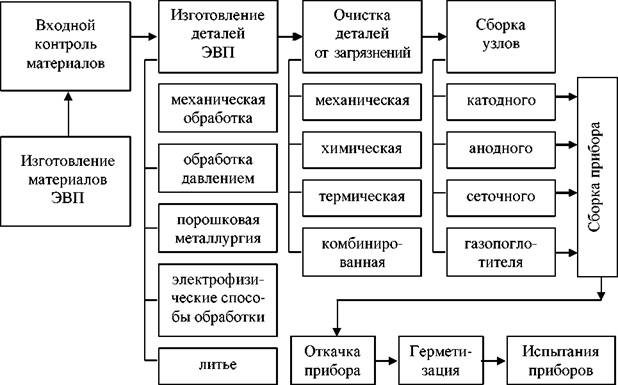

Структурная схема процесса изготовления ЭВП представлена на рис. 22.

При производстве электровакуумного прибора можно выделить несколько характерных этапов.

На первом этапе создают материалы электровакуумных приборов. На специализированных металлургических заводах традиционные металлы перерабатываются путем вакуумного переплава с целью удаления из них вредных примесей, газов и различного рода дефектов. Далее эти материалы поступают на завод-изготовитель приборов, где они подвергаются входному контролю, чтобы исключить попадание в производство некачественных. На следующем этапе исходные материалы и полуфабрикаты (прокат, трубка, проволока и т. п.) подвергаются операциям формообразования, в результате которых получают отдельные конструктивные элементы прибора - детали.

|

Рис. 22. Структурная схема изготовления ЭВП |

Затем полученные детали подвергаются очистке для удаления механических и химических загрязнений и обезгаживанию. Очищенные детали поступают на сборку первой ступени (катодного, анодного, сетчатого узлов и узла газопоглотителя). Далее отдельные узлы приборов собирают в единую конструкцию, т. е. создают условия для выполнения заключительных операций. Прибор помещают на откачной пост и производят откачку. В процессе откачки удаляется атмосферный воздух из вакуумной полости прибора,

осуществляются прогрев и обезгаживание внутренних деталей, активировка катода, распыление газопоглотителя. Иногда без снятия прибора с откачного поста производят тренировку прибора, в результате которой им приобретаются стабильные электрические параметры. Далее производят герметизацию прибора путем пережима штенгеля, при этом прибор снимается с откачного поста. Производство прибора завершается его испытаниями.

Следует отметить, что сборочные операции, выполняемые с помощью сварки и пайки, производятся на заключительных этапах изготовления прибора, когда в его производство вложены значительные затраты. Поэтому брак на этих операциях приведет к большим потерям.

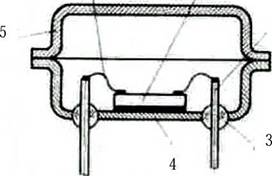

Типовая технологическая схема производства полупроводниковых приборов и микросхем. Основой производства большинства современных полупроводниковых приборов является планарная технология. Рассмотрим особенности этой технологии на примере типовой конструкции полупроводникового прибора (рис. 23). Прибор состоит из кристалла 1, который крепится к основанию корпуса 4. Кристалл с внешними электрическими цепями соединяют через проводники 6 и внешние выводы 2, изолированные от основания корпуса с помощью изоляторов 3. Герметизируют корпус присоединением крышки 5 к его основанию.

Структурная схема процесса изготовления полупроводникового прибора представлена на рис. 24. Анализ различных вариантов технологических процессов изготовления полупроводниковых приборов и микросхем позволяет представить производство полупроводниковых приборов в виде последовательности сравнительно небольшого числа технологических операций.

Основой прибора является пластина полупроводникового материала, получаемая из слитка с последующей обработкой ее поверхности.

|

6 1

Рис. 23. Схема конструкции полупроводникового прибора: 1 - кристалл, 2 - внешний вывод, 3 - изолятор, 4 - основание корпуса, 5 - крышка корпуса, 6 - соединительные проводники |

На пластине с помощью планарной технологии формируют сотни и даже тысячи структур будущих приборов (в частности, интегральных микросхем) со всеми соединительными проводниками и контактными площадками. Для этого используют операции создания р-п-переходов (диффузию, ионную имплантацию, эпитаксию), формирования рисунка заданной конфигурации (фотолитографию, селективное травление и др.), нанесения защитных, резистивных и токопроводящих пленок (методы вакуумного напыления и др.).

После соответствующего контроля приборов пластину разделяют на отдельные кристаллы скрайбированием или резкой алмазными дисками. Годные кристаллы поступают на сборку. Процесс сборки заключается в закреплении кристалла на основании корпуса, присоединении выводов к металлическим контактным площадкам на кристалле и к внешним выводам корпуса, а также в герметизации прибора. Все эти операции являются заключительными и требуют особой тщательности их выполнения.

|

Рис. 24. Структурная схема процесса изготовления полупроводникового прибора |